切削加工中的刀具损坏会造成工件报废,同时也会极大的降低刀具的使用效率、增加生产成本,因此如何准确地预报刀具的磨损对于企业的成本控制和效率提升都具有重要的指导意义。

刀具磨损预测方法主要有三种:经验公式、解析法和数值模拟。

目前主要是利用刀具耐用度的经验公式,但是这些公式的应用范围有限,如果切削加工中的某些工况,如刀具角度、工件材料和切削方式等发生变化,则公式中的系数就不再适用,必需通过大量切削试验重新确定,因此该种方法难以适应目前高速切削技术及新材料的快速发展;

解析法需要用到刀具应力、刀具温度、切屑速度、切屑宽度等物理量,而这些物理量的准确值难以获取且结果与实际存在一定的偏差,因此限制了该种方法在刀具磨损预测中的应用;刀具的磨损是复杂的弹塑性变形动态过程,利用传统的经验公式和解析方法已经很难对刀具磨损机理进行定 量的分析和研究。

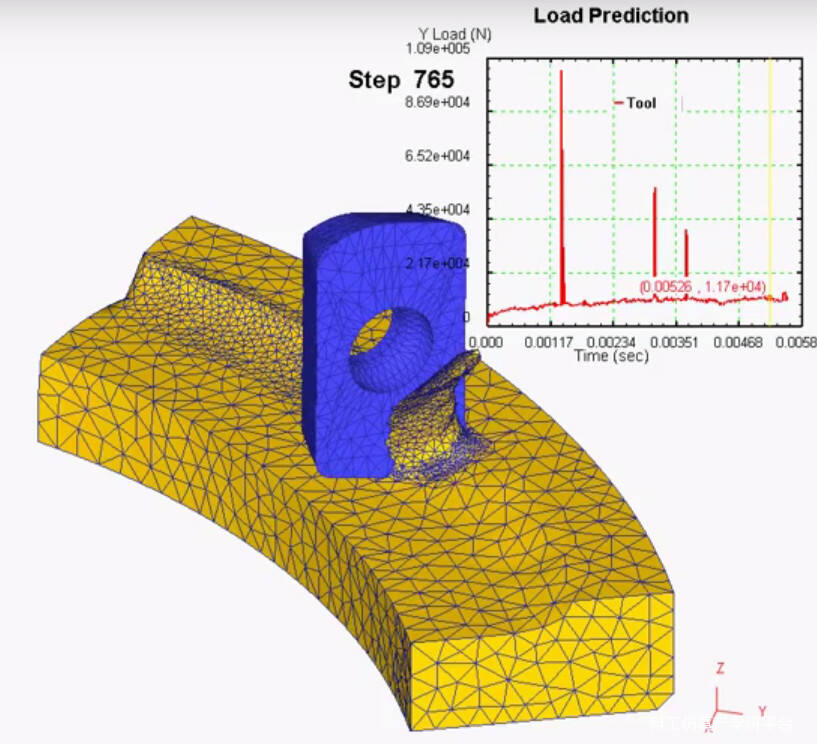

随着计算机软硬件技术的发展,通过有限元方法模拟刀具的磨损已经成为可能,并且仿真结果具有直观、形象的优点,这些为刀具磨损机理的研究及刀具结构的设计提供了理论依据,下面我们就刀具磨损仿真的相关技术进行个简单介绍,仅供大家参考,欢迎交流。

1.刀具磨损模型

刀具磨损模型主要描述的是刀具体积损失率与切削面温度、相对滑动速度 、接触压力以及切削工况参数之间的关系。常用磨损模型有两种,分别是Archard 模型和Usui模型。

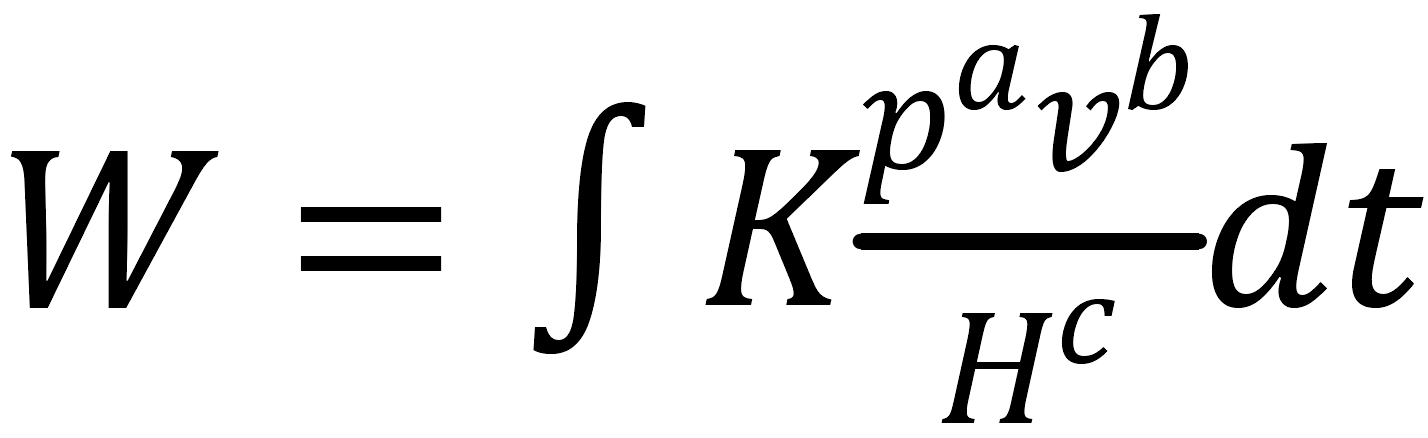

1)Archard 模型主要适用于硬质材料相对与软质材料摩擦过程中软质材料的磨损状况分析,如机床导轨的磨损分析、曲轴轴颈的磨损分析等,具体模型如下:

式中:p 为正压力,v 为工件材料相对于刀具的滑动速度,H 为刀具材料的硬度,a、b、c、K 为实验修正系数。

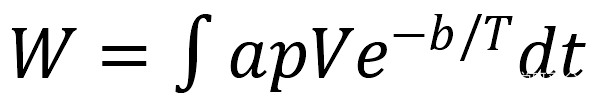

2)Usui模型主要适用于连续加工过程,如金属切削加工,具体模型如下:

式中:p 为正压力,v 为工件材料相对于刀具的滑动速度,T 为刀面绝对温度,a与b 为特征常数(主要由切削参数及材料决定)。

3)除此之外,我们也可以利用基本模型的数据:滑动速度、接触压力和接触面温度进行子程序开发以定义其他的刀具磨损模型。

2.网格重划分技术

切削仿真过程中,受刀具磨损的影响刀具几何形状逐渐发生改变。如果网格划分不当就容易产生网格畸变,进而在网格变形以及温度迭代计算过程就会产生不收敛现象,这会在一定程度上影响仿真数据的准确性,严重的会导致计算停止。

利用ALE自适应网格技术可以解决由于大塑性变形导致单元畸变的问题,当单元在切削仿真过程中达到仿真前处理中所设置的网格重划分标准或者网格不可用(雅克比矩阵为负值)的情况下,网格就会自动重划分。刀具磨损仿真中的四个网格重划分标准:单元穿透率、刀具行程、切削时间、增量步长。在仿真过程中,我们可以根据具体工况和精度、效率等要求灵活调整以上标准的具体值,也可以使用软件默认的数值。

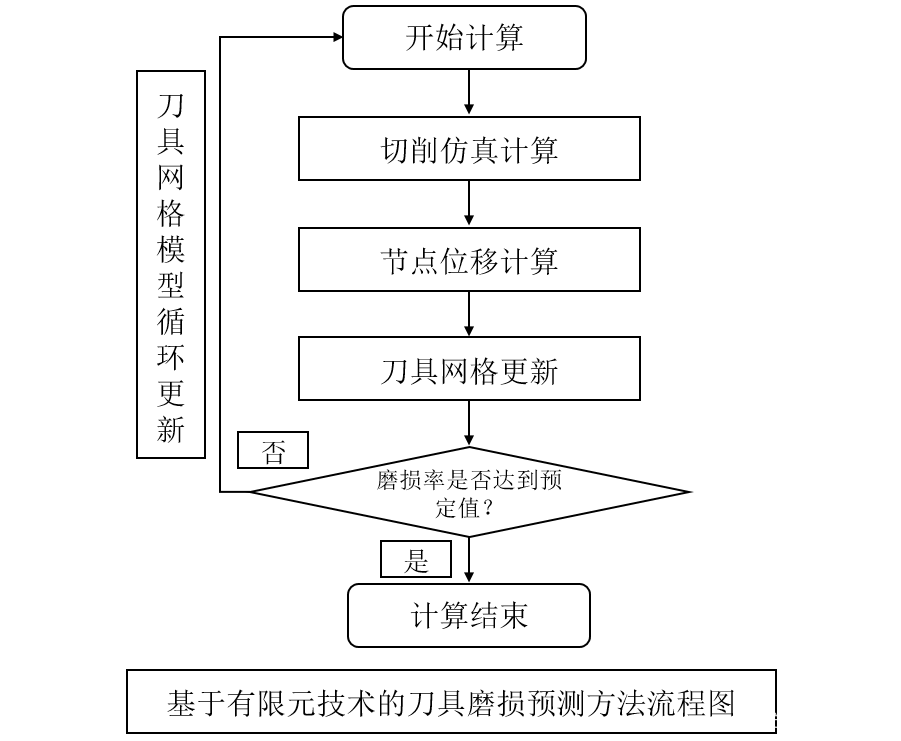

3.刀具磨损仿真流程

4.刀具磨损仿真软件

可用于刀具磨损的仿真软件有四种,分别是:abaqus、dyna、advantedge和deform。其中前两种属于通用仿真软件,后两种属于专用切削仿真软件。Advantedeg软件的刀具磨损目前只支持Chip Load 为常数的2D车削、3D车削及3D环槽,不支持涂层刀具。Deform软件可以做二维和三维的车削、铣削和钻削刀具磨损仿真。

5.刀具磨损仿真技术展望

目前的刀具磨损预测大多是假设刀具为正常磨损,忽略了崩刃、剥落等破损情况,可以将这些破损方式加以考虑进行进一步研究,使模拟与真实的刀具磨损过程更加接近。刀具磨损率方程较多,但大多为基于某种单一的磨损机理建立的方程。磨损率方程中的系数大多 由切削碳钢获取且年代较久,难以适应目前工件材料和刀具材料的快速变化,应用这些方程进行仿真有可能获得错误的结论,因此今后在建立新的磨损率模型方面可以做进一步研究。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删