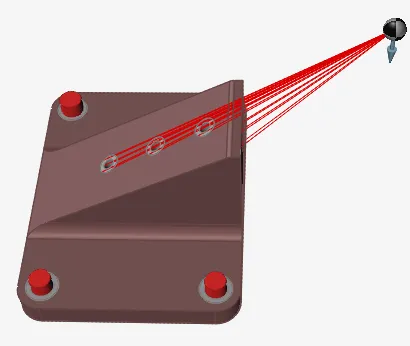

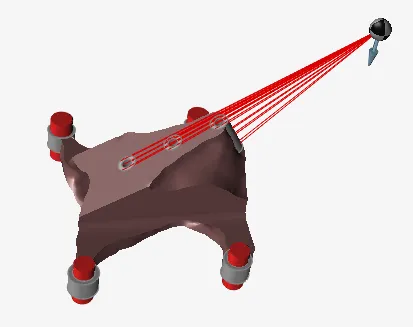

某卫星通信系统天线支架初始设计方案如下图所示,图中右侧质量点为天线重心位置,天线自重约0.5kg,材料特种钢材。同支架通过三个螺钉连接,支架材料为尼龙.在制造、装配、运输、运载、在轨运行阶段最大静载荷约10g过载。

天线支架和卫星本体通过图中所示的固定点位置的螺钉连接,数量4。不考虑支架和安装面的耦合。

UV天线支架

结构初始设计方案完成后,转inspire做初步受力分析和,优化。

PS:此处给出第一个使用inspire的理由,同我们使用的设计软件无缝兼容,可以直接导入装配和零件的3d模型。

2.1 如上图figure1所示,设置固定连接;

2.2 在质心位置建立质量点,并添加质量点和安装孔的固定连接;

2.3 设置材料为尼龙(plastic nylon);

2.4 受力选择加速度,y防线,20g(此处载荷为设计载荷)

2.5 打开运行,单元尺寸为auto,速度精度选更快,重力选择是。

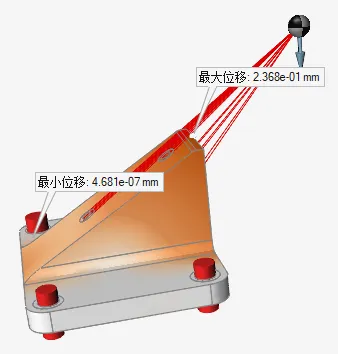

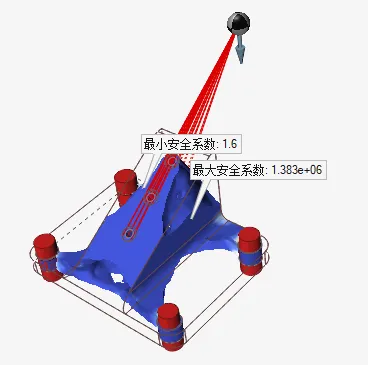

2.6 在我敲文档的时候,运行结果已经出来,耗时1分零8秒。直接显示最大位移和最小位移,如上图figure3所示。

PS:此处给出第二条使用inspire的理由,那就是快。

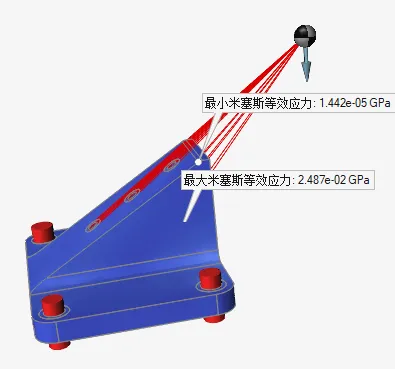

2.7 修改结果为米塞斯等效应力,结果如下图所示

米塞斯等效应力

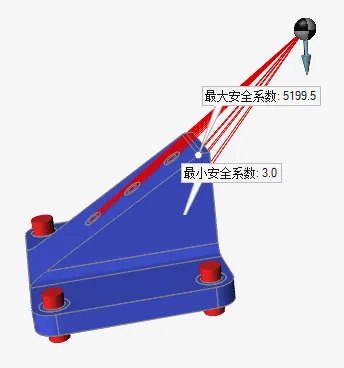

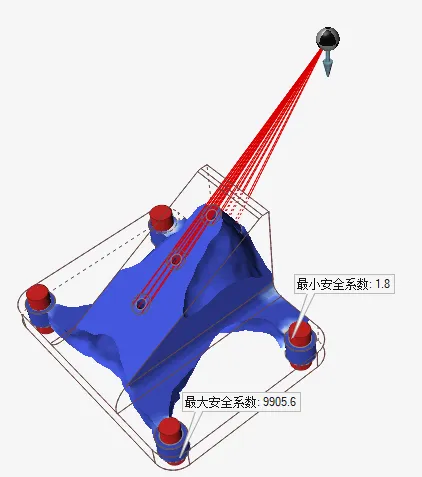

2.8 应为不记得尼龙的许用应力是多少,直接查看安全系数,如下图所示

安全系数

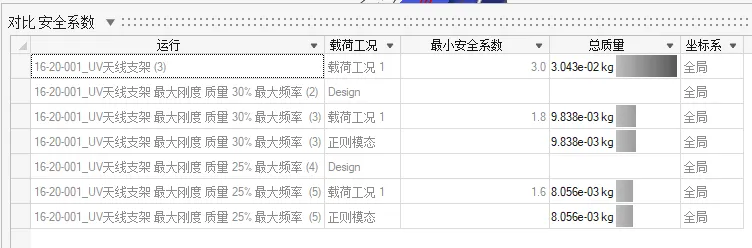

根据相关标准,在使用设计载荷的情况下,安全系数取1.25,那么上图显示最小安全系数3,最大安全系数5199,以上设计有很大的优化余地。

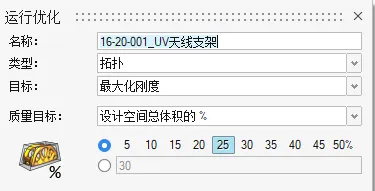

3.1 选定设计空间(去除相关分割的原始设计零件)

3.2 选择优化

优化设置

如上图所示,修改频率约束为最大化频率,重力条件为是,其余默认。让我们来看看需要多久。

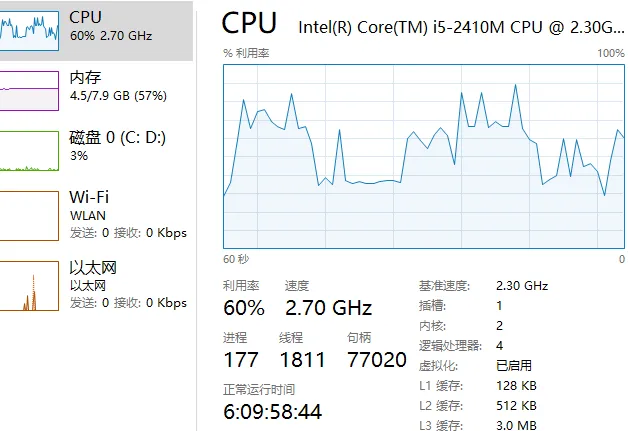

3.3 在计算间隔,我们来说说我的电脑吧:大概是11年京东买的dell,我把机械硬盘拆了换的固态硬盘(那是相当的难拆,还把键盘拆坏了)。加了内存到8g。inspire运行时的系统状态如下图所示,我觉得inspire有个缺点,显卡的计算量没有使用,是很浪费系统资源的。

Figure 7 任务管理器状态

3.4 分享一点机械类仿真软件的经验,最近因为换了组,打算和小伙伴们一起选用一款合适的仿真软件的缘故,试用了很多款软件。为了防止大家认为我在做广告,就不安利软件了。我发现几乎所有的仿真软件,不管是ansys,abaqus还是inspire,在计算的初期,基本就是网格的阶段,都不怎么使用cpu的并行计算功能。每次就是一个核心在那里孤独的跑啊跑的。我现在用的工作站是个dell的,cpu主频1.6,每次我都哭啊哭的等着:1个cpu跑软件,1个或者一个半cpu跑系统,剩下的几个班的cpu看着。

3.5 优化结果如下图所示,优化用了18min。

Figure 8 优化结果

3.6 对优化后的结果重新进行分析,如下图

Figure 9 2次力学分析

Figure 10 计算结果对比

3.7 如上图所示,其实还有优化余地,于是,继续优化,其余条件不变的情况下,质量目标:设计空间总体积百分比改为25,如下图所示。

Figure 11 2次优化设置

3.8 2次优化结果

Figure 12 2次优化结果

3.9 同样,对2次优化结果进行力学分析

Figure 13 第三次力学分析(对象为2次优化结果)

3.10 对比结果

Figure 14 结果对比

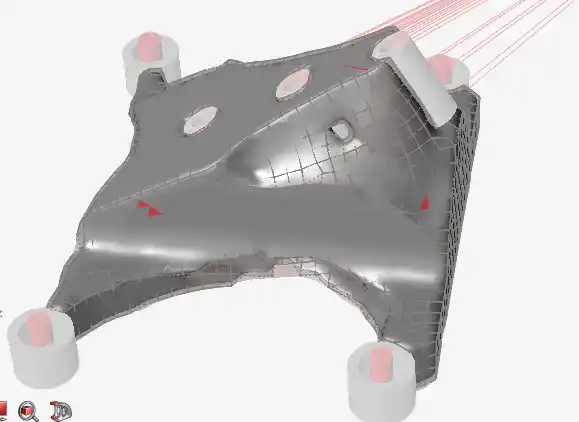

4 工程化

针对上文结果,使用polynurbs进行修改,本文使用自适应模块,结果如下图所示

polynurbs工具处理后的模型

5 总结

在本次设计初期并没有限定零件的加工方式,使用inspire优化后,选择3D打印生成零件就成为最理想的方式。目前行业3D打印价格大约在80元/g,这样的话,本次零件质量由30g降低为8g将节省1760元的加工费,同时也节省了很多的时间。

如果还是要采用传统的机械加工方式进行零件加工的话,需要对优化后的对象进行工程化的设计,同时,这种复杂零件还会增加加工难度。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删