喷丸强化作为一种成本低,适用范围广的表面强化技术一直有着不错的生命力。在实际工程中,喷丸强度的覆盖率和阿尔门强度均是通过试片试喷完成的,但是有限元仿真工作者们也一直没有放弃使用计算机辅助技术来实现更低技术成本,更方便快捷的喷丸结果预测。

通常来说模拟喷丸过程有如下几种套路:

综上分析,方法4在研究范围上最为广泛,较为适合研究机构和高校的研究工作。近年来随着有限元软件的进步,也逐渐变成一种常规手段。通过和脚本结合,可以实现大规模的参数试算和数据分析工作。本人之前曾经发布过方法3的仿真过程帖子,将其称为“古典”喷丸,那么与之相对应,不妨将方法4称为“现代”喷丸方法。如下是使用“现代”方法模拟阿尔门强度/覆盖率/残余应力形成的过程的短小示例:

阿尔门强度(弧高,也即试片在试片原法向上产生的最大位移偏差,注意不同的强度需使用不同规格的试片,不能“一片走天下”):

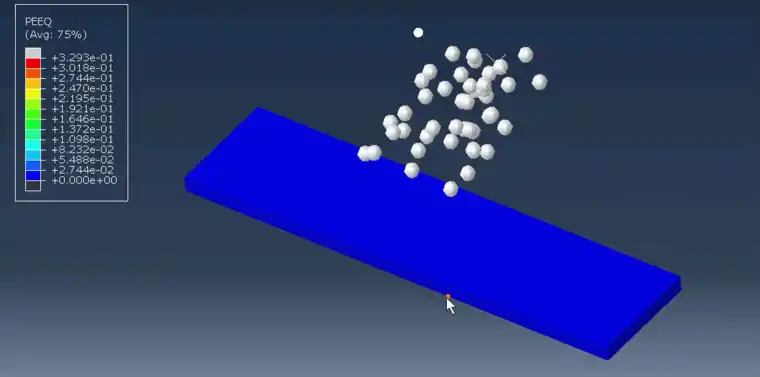

覆盖率(具体数值要通过脚本提取计算获得,超过100%的覆盖率应通过按比例延长喷丸时间获得):

残余应力的形成(如对残余应力沿层深分布要求较高,应加密网格,同时缩短分析步时长):

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删

武汉格发信息技术有限公司,格发许可优化管理系统可以帮你评估贵公司软件许可的真实需求,再低成本合规性管理软件许可,帮助贵司提高软件投资回报率,为软件采购、使用提供科学决策依据。支持的软件有: CAD,CAE,PDM,PLM,Catia,Ugnx, AutoCAD, Pro/E, Solidworks ,Hyperworks, Protel,CAXA,OpenWorks LandMark,MATLAB,Enovia,Winchill,TeamCenter,MathCAD,Ansys, Abaqus,ls-dyna, Fluent, MSC,Bentley,License,UG,ug,catia,Dassault Systèmes,AutoDesk,Altair,autocad,PTC,SolidWorks,Ansys,Siemens PLM Software,Paradigm,Mathworks,Borland,AVEVA,ESRI,hP,Solibri,Progman,Leica,Cadence,IBM,SIMULIA,Citrix,Sybase,Schlumberger,MSC Products...