喷丸强化是常用的表面处理技术之一,属于冷加工方法的一种。喷丸过程即是大量球形小弹丸轰击需加工的表面的过程,其目的是为了获得更好的表面质量和更好的疲劳性能。喷丸强化在零件表面可以形成表面残余压应力(Compressive residual stress,CRS)层,表面压应力可以有效增强零件的疲劳强度,延长零件的疲劳寿命;同时作为冷加工的方法,喷丸又能使零件表面位错密度增高,表面晶粒细化,起到冷作硬化作用,同时也抑制了疲劳裂纹的扩展;喷丸方法还能将疲劳源由表面驱赶到零件表层以下。位于表层以下的疲劳源所引发的疲劳强度极限,或称内部疲劳极限,是表层疲劳极限的1.3~1.4倍。

通过改变表面疲劳强度来改善零件疲劳强度的手段有很多,例如磨削加工、机械抛光、电解抛光、表面渗碳、渗氮、表面淬火、表面激光加工、表面滚压、振动冲击、抛/喷丸等。相比其他强化手段,喷丸强化方法受材料种类、材料静强度,零件几何结构和尺寸大小的影响较小,且成本较低。

喷丸强化的诸多优点使得对其的研究和兴趣一直没有中断,由于喷丸是一种复杂的,过程随机的工艺过程,以往针对其的研究多为试验研究,实际工程中加工的工艺条件和工艺参数也都是人为根据工程经验选择的。然而实验研究昂贵费时,实施不便;工业经验应用范围有限,且经验的建立需要大量的试错过程,不可能一蹴而就。试验方法和工程经验法的固有缺陷以及诸如ANSYS、ABAQUS、NASTRAN/PATRAN等具有强大功能的有限元软件的出现,将研究者的注意力吸引到了喷丸过程的数值仿真领域。数值仿真方法不仅经济、易于实施,而且它同样能对喷丸过程中弹丸冲击靶材的机理做深入研究,能够获得大量试验所需的应力应变,位移变形等参数。因此,数值仿真分析方法在喷丸领域的应用研究日益深入。

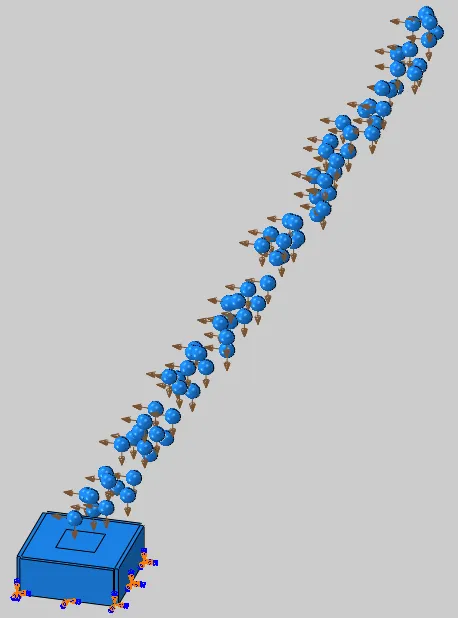

随着计算机技术的发展,喷丸仿真从二维走向三维,从单个弹丸走向多个弹丸,也从规则的弹丸排布走向了随机的弹丸排布,逐渐接近真实的喷丸过程。本案例提供具有实体弹丸的随机喷丸仿真脚本,因为实体弹丸数量越大,计算规模越大,为了控制计算规模,“等效”的分析方法就十分重要了,这里具体包括:

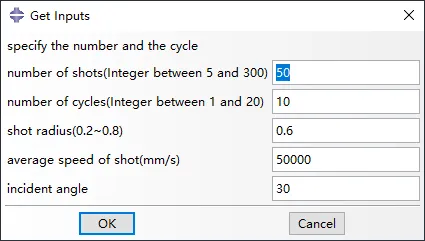

弹丸大小,入射速度,入射角度,弹丸数量均可调:

某组参数示意:

计算结果:

当调试参数时,也可以批量提交多组参数计算。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删