概述:

针对直缝埋弧焊管过程中,径厚比较大时,常出现板边不直成波浪状,影响生产进度和效率的问题。本文提出了模具移动和产品移动两种仿真分析方法,对钢管的成型过程进行仿真,来了解钢管成型的内应力变化规律和影响因素,并通过实例化的仿真分析设置和计算,验证了这两种方法的可行性。

1 项目来源

中石化石油机械股份有限公司沙市钢管分公司是国内石油、天然气行业生产螺旋埋弧焊、直缝埋弧焊钢管及玻璃钢抽油杆的重点骨干企业。工厂拥有一条进口直缝埋弧焊管生产线,生产钢管外径范围为φ219-610,壁厚为4-19.1,径厚比区间为16:1~73:1。在实际生产过程中发现,当钢管径厚比越大时,钢卷板边在成型时越不稳定;如生产品φ406.4×5.6mm的钢管时,钢管的径厚比已达接近机组设计上限,常出现板边不直成波浪状,使得无法正常焊接,影响生产进度和效率。因此需要对钢管的成型过程进行仿真分析,研究钢管成型的内应力变化规律和影响因素,解决板边波浪问题,提高钢管成型质量。实际钢管的生产过程有弯边和精成型两个板型较化较大的区域,本次仿真分析针对弯边区域进行仿真分析。

根据现有设备的结构特点,本项目仿真分析的对象是钢带的大变形仿真,里面有材料的弹塑性等非线性的材料受力特性,同时本项目的研究对象实体较大,产生的网格数量多,物体运动速度快,设备内部的受力情况不是十分清楚、难以量化。因此,针对研究对象,我们提出仿真方案:钢带成型过程中,辊子压着钢带转动,各辊子的速度是不同的,钢带经过辊子逐渐变形成圆管形状,在这个过程中可以认为辊子没有变形,而只有钢带发些变形。故在有限元仿真过程中可设所有的辊子为刚性体,钢带为柔性变形体。

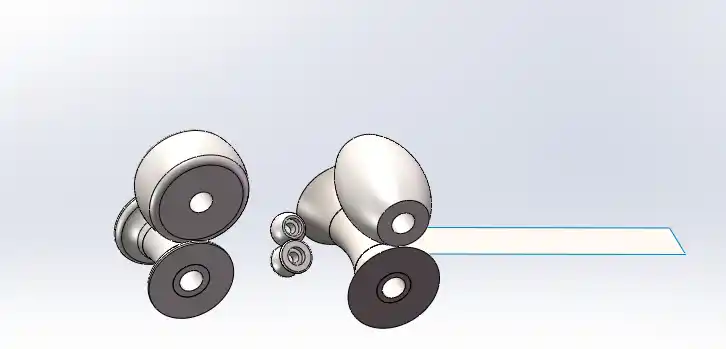

根据钢带在弯边区成型时各辊的空间位置,塔建弯边区域的空间三维模型。首先依据厂家提供的零件CAD图,用solidworks软件绘制出各辊子的三维实体模型,再根据各轧辊空间参数装配建立弯边区的空建整体三维模型;对钢带的实体建模,考虑到钢带为连续带状的实体,其长度大,且在运动压辊变形过程中厚度方向变化远小于其它方向的变化,故可以将钢带建成一个面体,选取一定长度的钢带来模拟代替整条钢带,减少仿真分析的计算量,同时根据钢带在经过各压辊过程中,钢带呈对称性形变,故可选1/2的模型,进一步减少仿真计算量。

图1、钢带弯边区域的几何模型

将模型导入到ANSYS/LS-DYNA仿真分析流程模块中,将以各辊设为刚性体,钢带设为柔性体,考虑到这个仿真过程中钢带一定会有塑性形变,为此材料属性应为非线性材料,仿真试算初期,选用非线性结构钢作为算例中的柔性体的材料属性。根据仿真工况和相关文献中的设置方法,令刚带以一定的速度前移,来解算钢带的应力和应变。

参考相关仿真分析文献,并通过多次参数调整和仿真分析方案试算,可以得到两种可行是分析方案。一种是用钢性体的辊子运动来模拟钢带成形过程;钢带不前后移动,辊子以一定的速度向钢带横向移动来模拟实际中的钢带运动。通过设置钢带与各辊子之间的摩擦接触,使钢带进行适应性变形。另一种方案是各辊子为钢体在原定位置不动,只保持轴向可自由转动,柔性体的钢带的一边以一定的速度向前运动,并在后部施加一定的力模拟实际中的拖动(防止上下翘动)。

通过交流,了解到本项目钢带的规格为φ406.4×5.6mm,材料为L290,现阶段还没有这种材料的实际应力应变性能曲线,考虑在这个压辊过程中,钢带应属于弹塑性变形,故采用双线性等向强化材料模型来设置钢带的材料属性;取其屈服强度290MPa,切线模量为8600MPa; 在双线性材料模型下,以运动速度为200mm/s时,对弯边区的两种仿真方案进一步进行计算对比。

表2. 两种仿真方案对比

| 方案 | 边界设置 | 计算情况 |

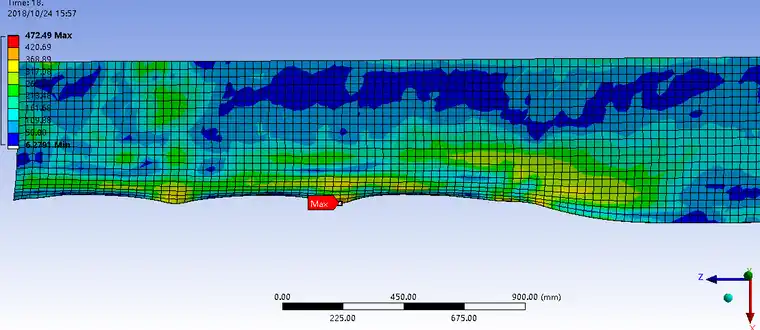

| 方案1 (辊子移动) | 各辊子设为钢体,钢带设为柔性体,材料为非线性结构钢。各辊子与钢带设置摩擦接触,摩擦系数为0.2,动摩擦系数为0.1,将中间的弯边辊、粗一和粗二道上、下辊子的边缘均与钢带设为无摩擦接触;将粗一和粗二道的上下辊分别设为钢体约束,只打开Z方向约束和X方向旋转(设为Free),但将中间的弯边上辊和下辊设为Z方向free;各辊定义速度为z方向-200mm/s;钢带进入端左边设为Z方向为0位移,其它方向自由;钢带中心线设为X方向位移为零,其它方向自由; | 18秒时刻,钢带最大等效应力472.49MPa,表现在弯边辊后的板边上。(计算例为case01) |

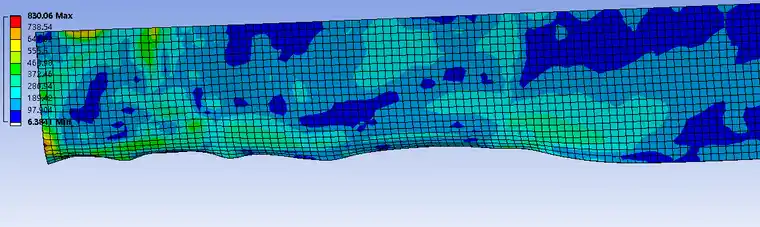

| 方案2 (钢带移动) | 各辊子设为钢体,钢带设为柔性体,材料为非线性结构钢。各辊子与钢带设置摩擦接触,摩擦系数为0.2,动摩擦系数为0.1,将中间的弯边辊、粗一和粗二道上、下辊子的边缘均与钢带设为无摩擦接触;将粗一和层二道的上下辊分别设为钢体约束,只打开轴向旋转X方向约束(设为Free),但将中间的弯边上辊设为X方向旋转free,其它方向为0的远程位移(选自设坐标系);弯边下辊也设为X方向旋转free,其它方向为0的远程位移(选自设坐标系);钢带进入端左边设为Z方向速度,z方向200mm/s,钢带末端边设拉量力1000N,方向向后;钢带中心线设为X方向位移为零,其它方向自由; | 18秒时刻,钢带最大等效应力830.06MPa,表现板端部,在弯边辊后的板边上有不均匀等效应力,最大值约为548.45MPa。(计算例为case02) |

两个方案的计算等效应力图形对比:

方案1的钢带的等效应力仿真计算结果

方案2的钢带的等效应力仿真计算结果

通过上述两个模拟方案的仿真算例计算对比,可以看出塑性材料属性参数的改变,对求解钢带的应力是有很大影响的,同时可以看出这两种方法都是可行的

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删