一、概述

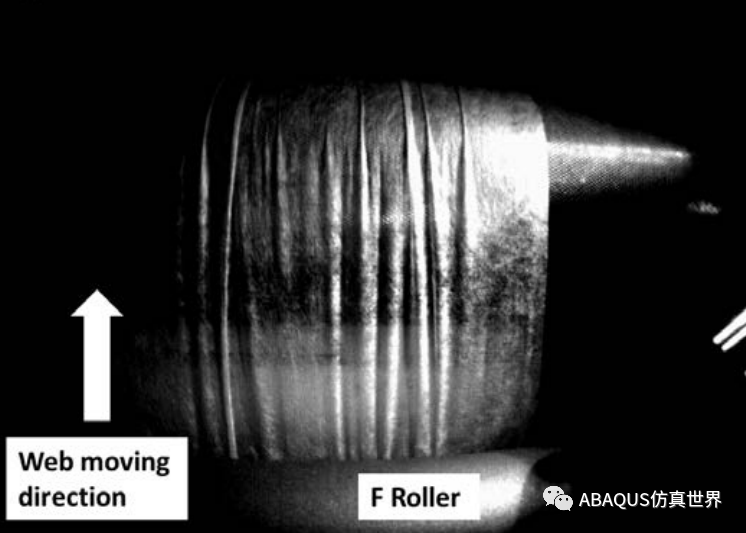

将不同材料的薄膜层叠到一起然后运输是现代工业中一种常见的生产过程。薄膜传输过程中褶皱现象是一种常见缺陷,其产生原因也比较复杂,如图1。本文借助Abaqus/Explicit仿真方法研究了薄膜厚度均匀性及过辊结构一致性对褶皱现象的影响,并结合试验验证,揭示一些普遍规律,对薄膜行业有一定指导意义。以下请看具体研究内容。

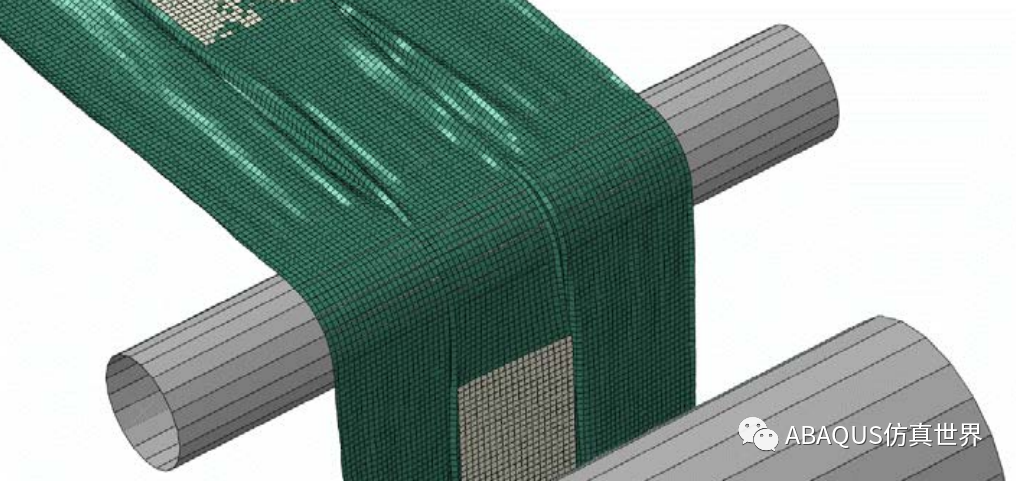

图1 薄膜运输褶皱现象

二、研究内容

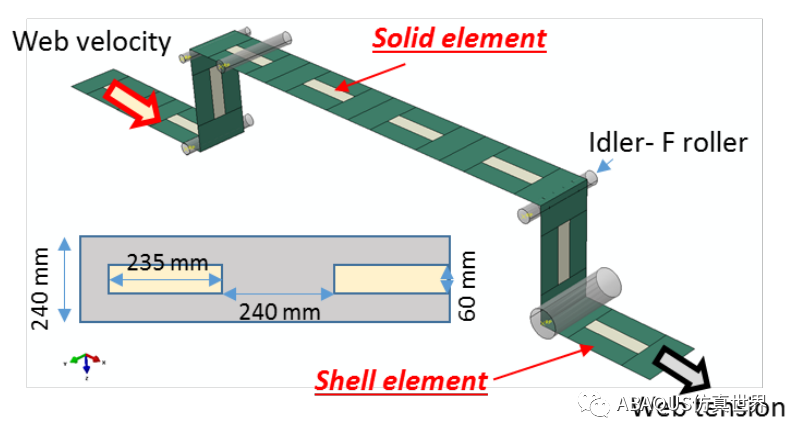

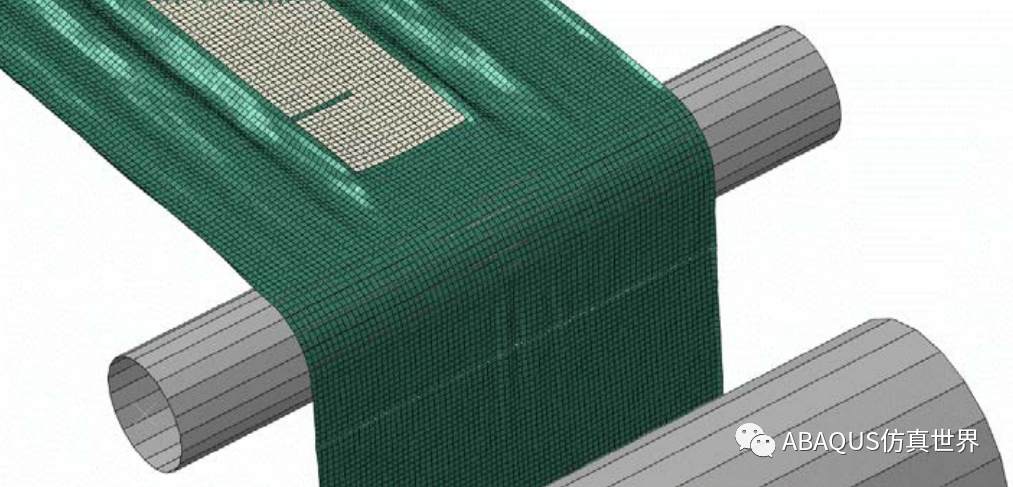

如图2所示,薄膜结构的不均匀性主要体现在厚度,模型建立的薄膜基层厚度0.09mm,而中间位置贴有尺寸不规则1.7mm厚的第二层薄膜。本文正是研究这种薄膜在运输过程中的褶皱现象。第一层薄膜采用壳单元,第二次薄膜采用实体单元,模拟使用的材料参数如下:

| 结构 | 厚度 /mm | 纵向杨氏模量 /MPa | 横向杨氏模量 /MPa | 泊松比 |

| 第一层 | 0.09 | 30.3 | 3.3 | 0.28 |

| 第二层 | 1.7 | 13.3 | 10.3 | 0.3 |

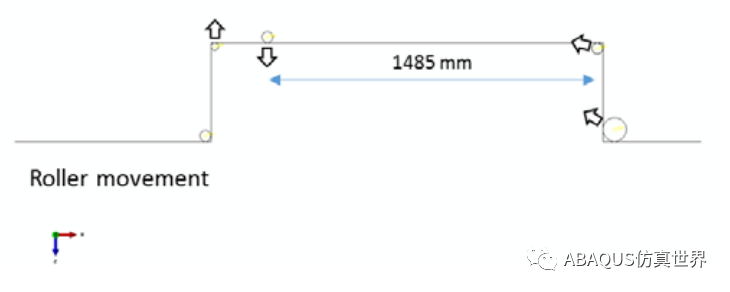

F过辊半径为27mm,单元划分尺寸3.15mm。基于铁木辛柯壳屈曲理论,屈曲波长λ=3.44 ⋅ √(Rt),其中R为辊半径,t为薄膜厚度。计算得波长 5.36 mm,因此网格必须小于波长才能捕捉到褶皱。设置两个分析步,第一步时长0.6S,在薄膜出口处施加张力21N,薄膜入口端线速度1.28m/S,第二个分析步激活周期介质传输,实现薄膜输送。采用通用接触算法,薄膜与滚筒摩擦系数0.4.

图2 模型示意图

三、研究结果

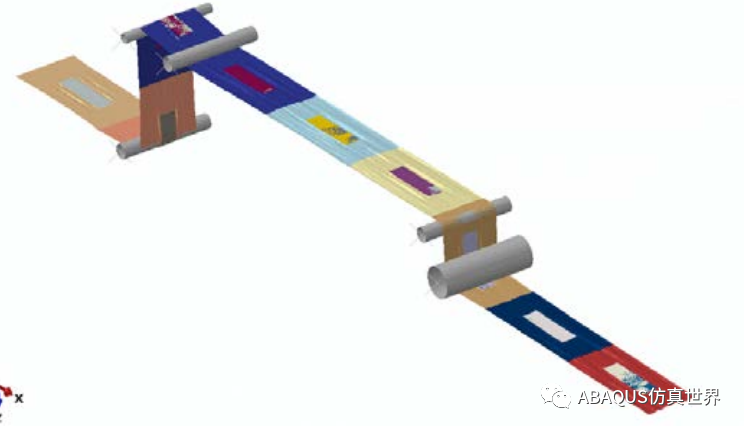

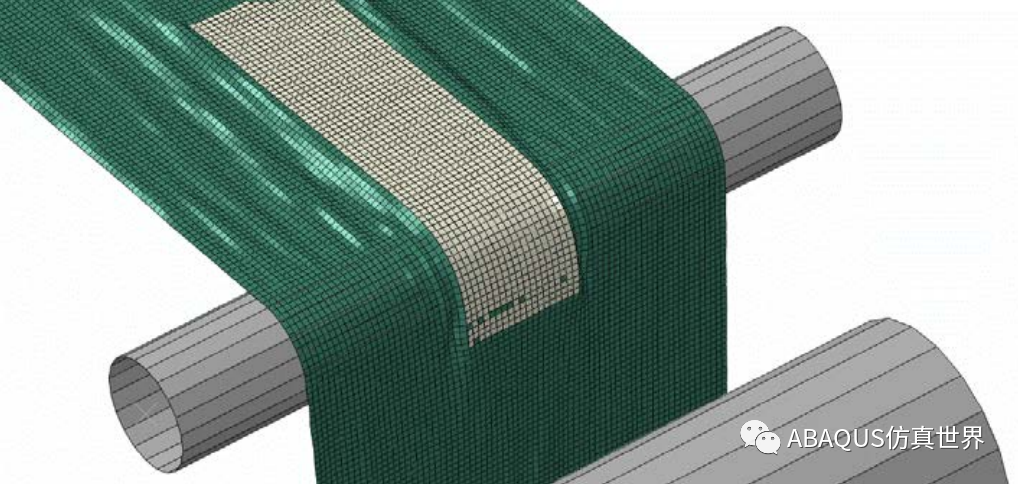

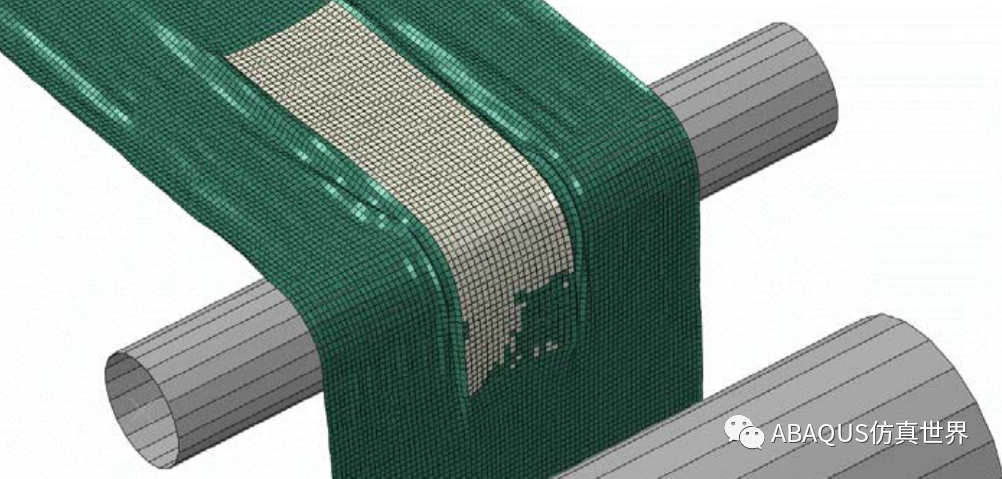

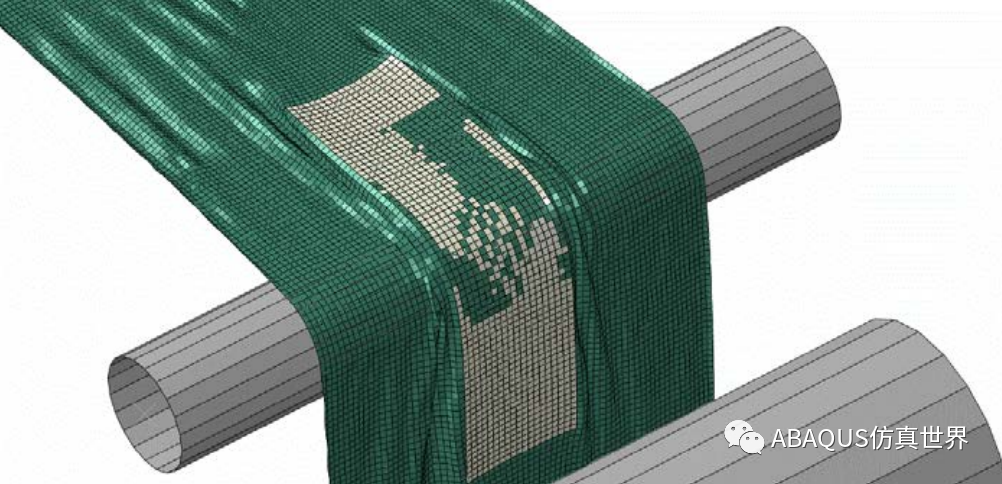

不同时间点薄膜在F辊上的变形及褶皱情况如下图所示。

如图3(a)至(c)所示,在模拟刚开始不会发生皱纹,但是在这些图中清楚地表明了薄膜表面的凹槽。

特别是,图3(b)显示出非常严重的槽,几乎转化为皱纹。 在之后的时间(图3(c))看不到皱纹。

皱纹发生在图3(d)和(e)中,一旦滚筒上发生皱纹,之后无法消除。这些结果表明,皱纹形成需要时间。无法避免由薄膜不均匀引起的槽,但是F滚轮与它们的摩擦力试图防止皱纹产生。由于厚贴片的周期性配置,这些贴片通过滚筒时会不断出现干扰。

最终,摩擦力不足以克服干扰和皱纹。如实验部分所述,可能需要更多的研究来了解非织造材料的褶皱现象。图3(b)显示了F辊上薄膜屈曲,但是没有折叠,直到在模拟后期,如图所示图(d)和(e)。摩擦力也会导致皱纹形成,但是非织造材料的特性可能会改变薄膜屈曲的方式。

a、 时间t=1.1S

b、时间t=2.6S

c、 时间t=3.6S

d、 时间t=4.2S

e、 时间t=4.6S

四、结论

基于此模型可以进行更多研究,本文研究结论如下:

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删