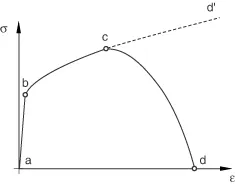

Abaqus中韧性金属失效分析需要定义c点的损伤初始化准则,以及cd段的损伤演化(损伤后材料刚度退化路径)。材料软化后可持续承载,直到达到d点,材料失效,失去承载能力。

图1-韧性金属的全载荷区间应力-应变曲线

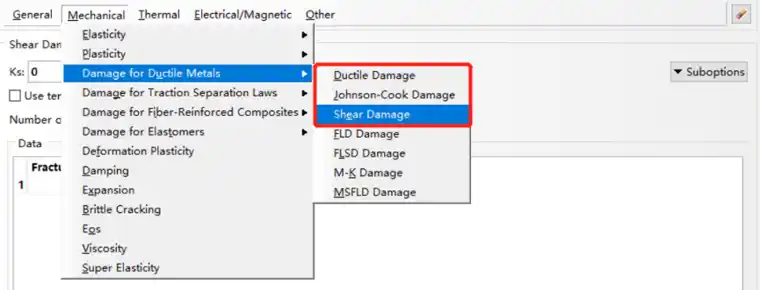

图2-韧性金属的损伤准则

ABAQUS为韧性金属提供不同的损伤初始化准则,大致分为两种类型:

图3-渐进损伤失效分类

常见问题解答

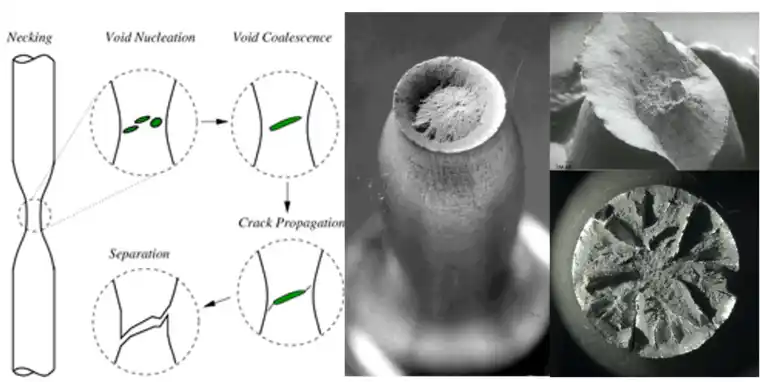

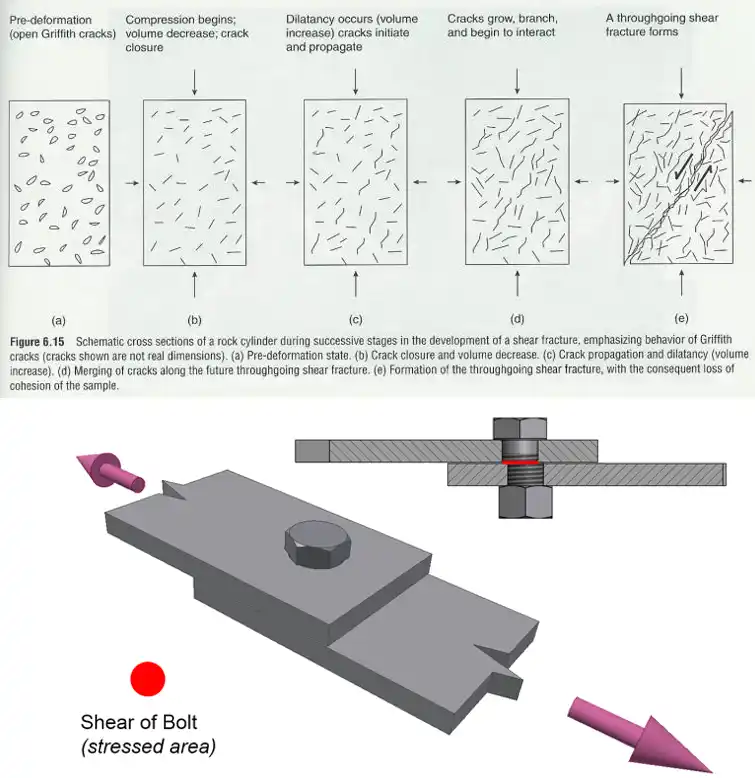

Q1: 韧性准则和剪切准则有何不同?

A1: 韧性金属开裂有两种主要机理,基于唯象观察,仿真模拟这两种机理时用到不同的损伤起始准则(hooputra2004):

图4-机理1韧性断裂

图5-机理2剪切断裂

······Q2: 可以同时使用不同的准则吗?

······A2: 对于同一种材料,可以同时指定多个损伤初始化准则,各个准则独立处理,一旦一个具体的准则得到满足,则按此准则指定的损伤演化规律计算刚度折减。必须注意的是: 任何损伤初始化准则必须指定一个损伤演化,否者该失效机理在仿真计算时是无效的。

······Q3: ductile damage或Johnson-Cook damage的区别?

······A3: 目前已知的区别(本人水平有限,欢迎各位补充):

1) Johnson-Cook damage是ductile damage高应变率下的特殊情况,ductile damage在Standard或Explicit都可使用;Johnson-Cook damage则只能在Explicit中使用。

2) 获取参数的试验方式不同,Johnson-Cook damage的 d1~d5是在转变温度或低于转变温度的条件下,通过试件的高温拉压扭转实验获得的参数。Ductile damage的η、εdot,是在各种应变率条件下进行的材料拉压扭转试验,每个应力三轴度的值对应一个应力状态,也即是对应一种试验状态。因此一般的研究单位很难完全测得这些数据。相比之下Johnson-cook damage参数要容易测的多。这也是为什么目前的文献中关于J-C damage的参数要远多于ductile damage的,而切削、弹丸侵彻分析多属于高应变率、温度相关的过程,因此采用jc塑性+jc damage的组合也比较多。

工程应用

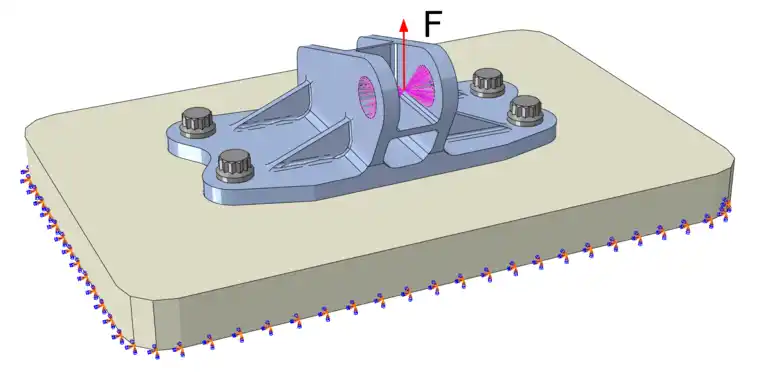

工程案例:连接件由4颗M10的螺栓固定在底座上,连接件承载孔承受持续5ms的冲击载荷,工况1峰值130KN,工况2峰值135KN。

图6-案例图示

图7-材料参数-弹塑性+韧性损伤+剪切损伤+损伤演化

计算结果:

图8-工况1应力云图

图9-工况1等效塑性应变云图

图10-工况2应力云图

图11-工况2等效塑性应变云图

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删