一、概述

摩擦焊接(FW)是一种基于摩擦来形成连接的焊接工艺。由于FW期间遇到的极端条件以及FW的高度热机械耦合性质,因此已广泛开发有限元方法来研究FW工艺。鉴于合理的简化,我们根据ABAQUS环境开发了几种有效的方法。最初开发了简化的2D模型来研究完整的FW过程,其中提出了一种网格重画和网格映射的隐式方法,也提出了使用任意拉格朗日欧拉(ALE)自适应网格控制的显式方法。

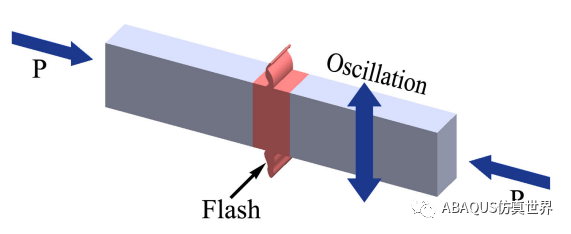

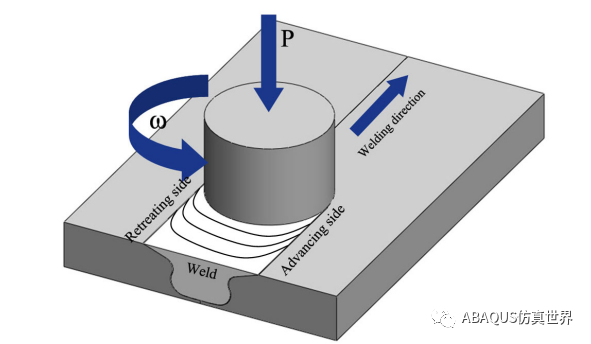

图1 常见摩擦焊接方法

二、核心技术要点

近年来,我们采用了商业软件Abaqus开发了模拟模型,以基于其可靠的功能来分析FW工艺,以解决瞬时热-机械耦合问题。如以下各节所述,这些模型中使用了一些特殊的计算技术来处理FW模型。

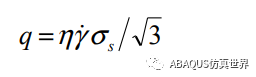

2.1接触模型,热量产生和热量输入

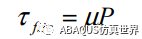

通常,FW中的接触被认为遵循常规库仑摩擦法,即接触界面的剪切应力如下:

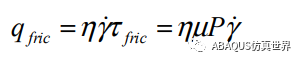

,其中τ是摩擦剪切应力,µ摩擦系数和p法向接触压力。因此,摩擦的热量产生如下:

,其中τ是摩擦剪切应力,µ摩擦系数和p法向接触压力。因此,摩擦的热量产生如下:

但是,对于FW,当界面温度相对较低时,只有在焊接开始时才能应用常规库仑摩擦法。当界面塑性材料在高温下发生较大变形,摩擦行为将由粘塑性摩擦主导。因此,热产生取决于界面处的薄剪切层的塑性变形。然后应用改良的库仑摩擦法[其中材料的等效流变应力如下:

在大多数情况下,一开始就使用了摩擦热来创建初始温度场,其次是塑性变形的热量产生。换句话说,根据摩擦理论,常规摩擦行为可以作为接触的局部塑性变形,然后将FW期间的热产生定义为:

2.2质量缩放

质量缩放通常用于ABAQUS/显式中,用于提高准静态或动态分析中的计算效率,这些分析包含一些非常小的单元来控制稳定的时间增量。显式动力学过程通常用于解决两个类别的问题:瞬态动态响应计算和涉及复杂非线性效应的准静态仿真。由于使用显式中心差方法用于及时整合方程式,因此平衡方程中使用的离散质量基质在两类问题的计算效率和准确性中都起着至关重要的作用。适当使用时,质量缩放通常可以提高计算效率,同时保留特定问题类所需的必要准确性。但是,最适合准静态模拟的质量缩放技术应仔细用于动态分析,因为自然时间尺度通常对于准静态仿真并不重要,而自然时间尺度在动态分析中始终很重要,并且准确地分析很重要。需要模型中物理质量和惯性的表示以捕获瞬态响应。通过在步骤开始时缩放小型控制元素的质量,可以显着增加稳定的时间增量,但是对模型的整体动态行为的影响可能可以忽略不计。

2.3材料模型

Johnson-Cook材料模型能考虑应变率效应和温度效应的影响,应用广泛。本仿真采用Johnson-Cook模型。

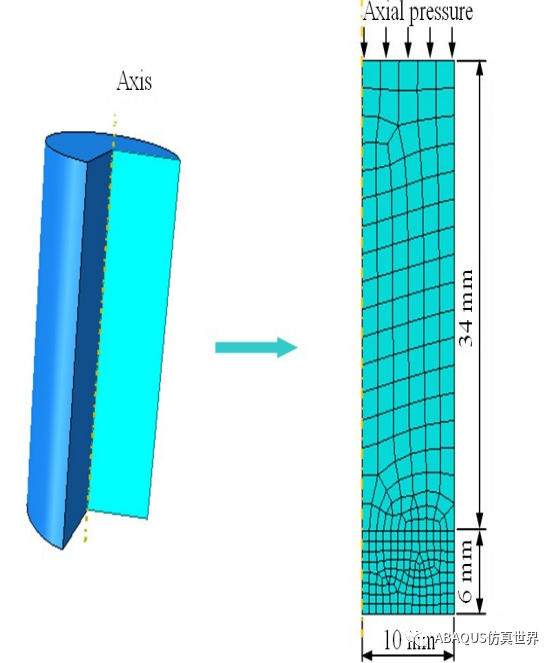

2.4仿真模型

为减少计算量,建立如图所示的轴对称模型。至于网络,将试样分为两个区域,其中34毫米的尺寸为2 mm,而下部6 mm的网格尺寸为0.8 mm。由于CDFW过程中的界面变形太大,因此采用网格到网格映射技术以克服单元畸变异常。

三、结果

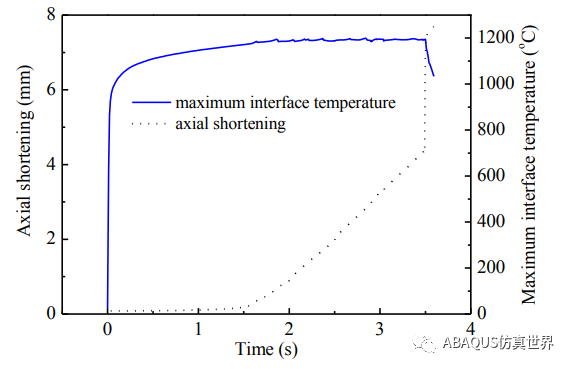

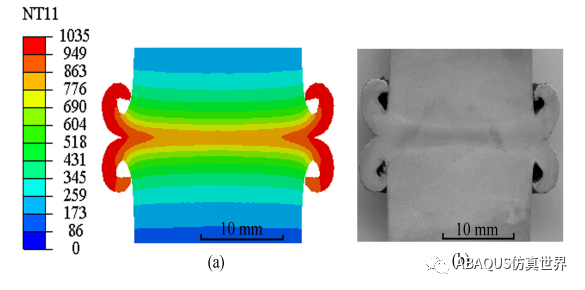

典型的仿真结果是在与实验相同的焊接参数下获得的。在不同的焊接时间处的瞬态温度场如图5所示。可以看出,界面温度在0.1秒内急剧上升至约1000ºC。随着焊接时间的增加,由于样品内的热传导,高温区域从焊接界面宽扩大。

此外,当温度变高大约1100ºC时,最高界面温度会迅速提高到准稳定的温度阶段,并略有波动。还发现,飞边在1.5s时不存在,但是随着焊接时间从1.5s到3.5s,飞边的体积开始增加,并且在最终过程后获得最大的飞边。最后,试样轴向缩短(约7.7mm),在短期内,界面温度随着塑性材料的挤压而急剧降低。

界面温度变化曲线

仿真(a)与实验(b)之间的最终横截面的对比

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删