擅长领域:dyna/abaqus/hypermesh

专家档案: http://www.jishulink.com/content/other/1586

摩擦制动器工作时,运动部件在运动过程中,由于接触所产生的摩擦会使得摩擦副元件的温度升高,而温度升高对材料的性能参数有影响,对摩擦副的摩擦学特性也有重要的影响,会直接影响摩擦制动器的性能,所以对摩擦制动器元件温度场的分析在制动器的设计中具有重要的意义。在传统的摩擦表面温度场分析中,大都简单地假设摩擦热产生于相互接触的摩擦副表面,并且人为地预先将热流分配于相互摩擦的摩擦副的表面上,同时,热流在两摩擦副之间的分配是随时间而改变的。为了更好的研究制动器元件在工作过程中的温度场的变化,采用著名的显示动力学计算软件ANSYS LS-DYNA对制动器进行热固耦合分析。

LS-DYNA是国际著名的非线性动力分析软件,是功能齐全的几何非线性(大位移,大转动和大应变),材料非线性和接触非线性程序,LS-DYNA程序有二维和三维热分析模块,可以进行稳态或瞬态的热分析,和热固耦合分析,可以处理热传导,对流和辐射各种热问题,在焊接,冲压,锻压及碰撞过程中可方便的参考热问题(如塑形能转化为热能的问题)及热应力问题等。摩擦制动器在工作过程中不仅有制动盘的大位移非线性,而且有制动盘和摩擦片的接触非线性,并且随着摩擦产生的热会使得制动盘和摩擦片温度均大幅升高,使得其材料性能参数发生变化,涵盖了几何非线性,接触非线性,材料非线性等众多非线性因素,因此选择LS-DYNA软件对制动器的工作原理及温度场进行仿真研究。

本文利用HyperMesh作为前处理软件, HyperMesh是一个高质量高效率的前处理器,它提供了高度交互的可视化环境帮助用户建立产品的有限元模型。其放开的架构提供了最广泛的CAE,CAE和CFD软件接口,并且支持用户自定义,从而可以与任何仿真环境无缝集成。HyperMesh强大的几何清理功能可以用于修正几何模型中的错误,修改几何模型,从而提升建模效率;高质量高效率的网格划分技术可以完成全面的杆梁,板壳,四面体和六面体网格的自动和半自动划分,大大简化了对复杂几何模型进行仿真建模的过程。本文利用CATIA中建立的几何模型,并且几何模型导入Hypermesh14.0,进行几何模型简化,网格划分,材料属性定义,单元算法定义,边界条件施加,载荷施加,时间步长控制以及其他热固耦合分析参数设定等,最后导出K文件,利用ANSYS LS-DYNA求解器递交求解,最后利用LSPREPOST进行后处理结果分析。

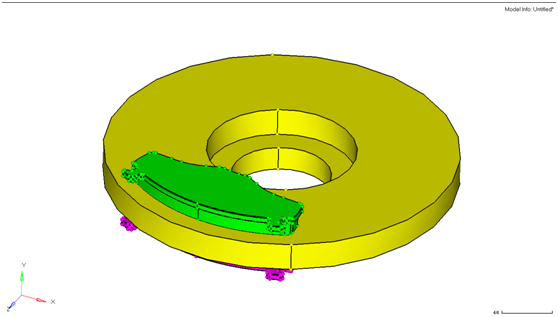

用几何导入的方式将CATIA生成的几何模型导入到Hypermesh14.0,模型如下图所示:

图1 导入后的几何模型图

模型上下各一个刹车片,为简化模型,假设上下摩擦片产生的温度场不会传递到中间层,模型采用对称处理,对制动盘的网格采用完全的六面体映射网格,刹车片将上部不与制动盘接触的几何删除,简化网格划分的难度,进行网格划分后的模型如图2所示,划分后的模型刹车盘单元数为17280个,刹车片的单元数为2952个,单元总数为20232,节点数为26286个。

图2 进行对称处理及网格划分后的有限元网格模型

制动器热固耦合分析采用对称模型,对制动盘底部节点进行Y方向自由度的约束,采用刚柔耦合的方法对转盘施加恒定转动速度。dyna在分析过程中更加注重接触算法,基础力学所分析的对像均只考虑力的受体,故输入条件皆为外力量值。然而在真实情况下,物体受力通常是因为与其它的物体发生接触(Contact)才受力,此时外力量值是无法预期的,应该输入的条件往往都是几何上的接触条件。因为有完备的接触力学演算方式,LS-DYNA才得以忠实的仿真现实环境的复杂结构行为,刹车片和制动盘之间的力也是通过接触产生的,因此给刹车片施加向下的位移,通过不断调试刹车片向下位移大小,获得刹车片计算得出力对应的位移大小。

制动盘和刹车片主要选用8节点单元Solid164,单元Solid164如图3所示。

图3 Solide164单元模型

目前较多采用的是8节点六面体实体等单元Solid164来进行后处理分析,这种低阶单元运算速度快,并且精度很高,制动盘和刹车片单元算法均采用算法1,即缺省的常应力单元计算公式,这种算法采用单点积分,需要进行沙漏控制,是最有效和最稳定的8节点体单元算法,通过关键字*SECTION_SOLID定义单元算法。

由于是热固耦合分析,材料的物性参数和热性参数是分开定义的,即通过不同的材料关键字来定义,刹车片和制动盘物性材料参数采用DYNA弹塑性热分析4号材料模型,即*MAT_ELASTIC_PLASTIC_THERMAL,定义四组不同温度下的弹性模量,泊松比,热膨胀系数,屈服应力和剪切模量,热性材料参数采用6号各向异性热材料即*MAT_THREMAL_ISOTROPIC_TD_LC,热性材料只需要输入材料的密度以及比热容和热传导率。

刚性体采用20号材料模型,即*MAT_RIGID,定义材料的密度,弹性模量,泊松比,并在材料参数中对相应的自由度进行约束。

当定义好单元算法和材料参数后,通过*part关键字将单元算法和材料参数关联到相应的part中。

目前较多采用的是8节点六面体实体等单元Solid164来进行后处理分析,这种低阶单元运算速度快,并且精度很高,制动盘和刹车片单元算法均采用算法1,即缺省的常应力单元计算公式,这种算法采用单点积分,需要进行沙漏控制,是最有效和最稳定的8节点体单元算法,通过关键字*SECTION_SOLID定义单元算法。

由于是热固耦合分析,材料的物性参数和热性参数是分开定义的,即通过不同的材料关键字来定义,刹车片和制动盘物性材料参数采用DYNA弹塑性热分析4号材料模型,即*MAT_ELASTIC_PLASTIC_THERMAL,定义四组不同温度下的弹性模量,泊松比,热膨胀系数,屈服应力和剪切模量,热性材料参数采用6号各向异性热材料即*MAT_THREMAL_ISOTROPIC_TD_LC,热性材料只需要输入材料的密度以及比热容和热传导率。

刚性体采用20号材料模型,即*MAT_RIGID,定义材料的密度,弹性模量,泊松比,并在材料参数中对相应的自由度进行约束。

当定义好单元算法和材料参数后,通过*part关键字将单元算法和材料参数关联到相应的part中。

制动器热固耦合分析,刹车片和制动盘之间存在接触,必须考虑热接触问题,LS-DYNA可以定义3D和2D状态下的热接触问题。对于三维热接触,目前只能采用*CONTACT_SURFACE_TO_SURFACE_THERMAL关键字进行定义,定义刹车片和制动盘之间的动摩擦系数和静摩擦系数均为0.35,在两接触物体空隙间的导热系数为40W/(m.K),两物体间的热辐射因子为0.127,两物体空隙间的热传导系数为28000 W/(m.K),最小空隙条件为1mm,最大空隙量为3mm。定义好的接触对如图4所示:

图4 刹车片和制动盘接触对定义

利用关键字*CONTROL_SOLUTION并取值为2,激活热固耦合分析类型,利用*INITIAL_TEMPERATURE_SET对摩擦片和制动盘添加初始温度边界条件,初始温度设为22度。通过*CONTROL_THREMAL_SOLVER定义分析类型为瞬态非线性热分析,并添加关键字*CONTROL_THREMAL_NONLINEAR激活非线性分析。

当在Hypermesh中完成制动器热固耦合前处理后,导出K文件,修改部分不支持的关键字,最后递交到LS-DYNA971求解器进行求解,最后利用LSPREPOST进行后处理结果查看。

通过控制刹车片的位移,使得刹车片和制动盘之间接触,并通过动态罚函数法求得该接触对之间的接触力,提供*DATABASE_RCFORC提取时间力曲线如图5所示。

图5 刹车片和制动盘时间接触力曲线

由图可以看出,施加的位移为线性,接触力也呈线性增加的趋势,最后调试出来的力最大数值为4699.8N,与计算所获得的力大小基本一致,可见调试结果满足实际工况。

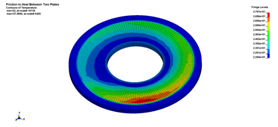

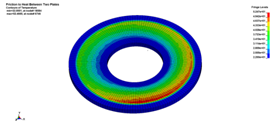

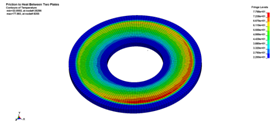

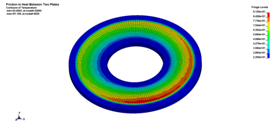

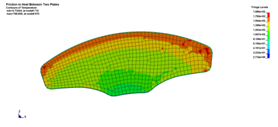

通过lsprepost提取制动盘的不同时刻的温度云图如图6所示,由图可以看出,与刹车片接触区域的温度始终是整盘最高的温度区域,处于接触区域的径向中间位置,并随着刹车片的下压,制动盘和摩擦片的温升随摩擦热流的增大而一直呈上升趋势,温升区域逐渐向内径和外径方向扩大,温度分布越来越分散,最后当力达到4699.8N时,摩擦热流和对流换热的作用相当,温度达到最大值,制动盘温度最高为153.7度

图6 制动盘不同时刻温度云图

提取制动盘不同径向方向单元,分析在分析过程中其温度变化趋势,提取单元如图7所示,提取不同的单元温度时间曲线如图8所示,由图可以看出,单元温度曲线呈折现上升趋势,这是因为当在与刹车片接触过程中,刹车片温度升高,在其他时间刹车片与空气对流,温度稍微降低,在第二次与刹车片接触过程中又继续升高,单元A,H处于离刹车片的内边缘和外边缘,是离接触地方最远的区域,因此温度变化较小,其他的越靠近接触的地方温度升高越快。

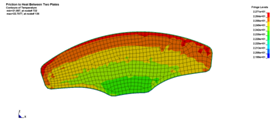

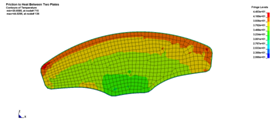

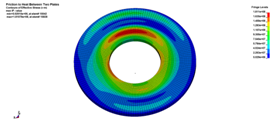

提取刹车片不同时刻的温度云图进行查看,如图9所示,由图可以看出,刹车片随着制动过程的进行,温度逐渐升高,并且最高温度位于刹车片边缘区域,刹车片温度最高可以达到267.2度,高于制动盘,这是因为在制动过程中,刹车片一直处于接触摩擦过程中,对热换热较小,以上分析与实际相符。

图9 刹车片不同时刻温度云图

为分析不同区域刹车片的趋势,提取如图10所示单元在不同时刻的时间温度曲线,如图11所示,由图可以看出,单元随着制动过程的进行,温度不断升高,并越靠近边缘,温度越高,越靠近端部温度越低:

图10 刹车片提取单元示意图

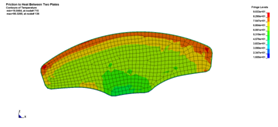

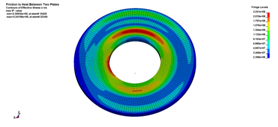

提取接触后制动盘的应力云图如图12所示,由图可见,制动盘应力较大区域也位于接触区域,在刚柔耦合区域应力也会出现较大,但那些区域不是本文分析对象,不予以考虑,当制动到最大位置时,制动盘应力最大可以达到357Mpa 。

图12 制动盘不同时刻应力云图

提取接触区域一单元进行应力分析,提取单元应力时程曲线如图13所示,由图可以看出,在接触较少时,制动盘的应力较小,并呈正弦波动的形式,随着刹车片的压入,接触应力逐渐增大,最大达到295.7Mpa:

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删