一、前言

塑料产品从设计到成型生产是一个十分复杂的过程,它包括塑料制品设计、模具结构设计、模具加工制造和模塑生产等几个主要方面,它需要产品设计师、模具设计师、模具加工工艺师及熟练操作工人协同努力来完成,它是一个设计、修改、再设计的反复迭代、不断优化的过程。传统的手工设计、制造已越来越难以满足市场激烈竞争的需要。

随着计算机技术的发展及其向各个领域的不断渗透,目前国内绝大多数的现代化,模具及塑料生产企业都非常重视计算机辅助技术的应用,并基本取代了传统的设计生产方式。利用现代的设计理论方法,同时结合先进的计算机本辅助技术来进行注塑模的设计和改进,能够大幅度提高产品质量,缩短开发周期,降低生产成本,从而提升企业的核心竞争能力。

传统的设计和制造方法存在着诸多的弊端,随着科技的进步,计算机水平的日益发展,Moldflow技术在现代模具设计生产中被广泛的应用。使用计算机辅助技术不仅能够提高一次试模的成功率,而且可以使模具设计和制造在质量、性能、成本上都有很大程度上的提升。

二、Moldflow在产品设计阶段的应用

产品结构设计验证与成本评估,用Moldflow软件对客户产品和指定材料和产品结构设计方面工艺的可行性做检验,从而前期放大产品可制造性。

在产品设计阶段要确认以下问题:

● 成型塑料材料确定?

● 产品壁厚是否均匀?

● 筋位是否太薄或太厚(填充困难或表面缩印)?

● 由于产品结构引起的产品变形量 。

● 结构设计成型工艺性评估。

● 可制造性评估。

● 壁厚、台阶、角落效应、加强。

案例一:该车灯在传统的开发过程中,产品比较重,在汽车轻量化的背景下,希望新的开发能降低产品的重量。

目前产品总重量244g,以前采用的是PC,用PC料所需注塑压力非常高,因此希望通过优化产品的结构,降低产品的重量,选择性价比更高的材料,同时需要注意表面有结合线的要求,成型压力要求在160Mpa以内,锁模力不超过800Ton。

通过当前方案不同材料的对比,从Moldflow分析结果可以看出在三种候选材料中,PBT所需注塑压力最小PC料压力154Mpa,PA料成型压力123Mpa,PBT材料成型压力100Mpa。如图1所示。

图1

进一步优化产品的壁厚,在一个浇口条件下,用PBT料最低厚度为1.8mm时满足注塑机的要求。再进一步降低壁厚,成型压力会超过机台要求。通过优化壁厚,产品的重量降低为 203g(比以前重量降低17% )。如图2所示。

图2

最终产品ok,满足分析要求。下图为分析结果和实际试模的对比,产品重量得到明显优化,节省了产品开发成本。如图3所示。

图3

案例二:产品为组合前照灯(高配)灯体,产品采用PP+40%Talc,该车灯产品外观要求无飞边,表面光泽,色泽均匀,无气泡,流痕及裂纹等,同时本产品表面镀铝,产品表面的剪切应力不能超过材料允许的最大剪切应力。

由于产品在开发前期,允许做设计变更,模具允许做结构调整。尺寸及公差详见CAD图纸,其中Z方向的公差要求±0.5mm。采用Moldflow的流动、保压、冷却和变形分析模块来检查塑件的质量,分析目标为检查流动是否平衡,产品设计是否引起较大成型缺陷,产品设计是否会引起较大变形问题等。产品如图4所示。

通过Moldflow分析,产品的变形主要集中在角上,建议在变形较大的区域增加rib来增强结构,通过分析验证提出的对策是否有效。如图5所示。

图5

增加rib的方案见表1,对策二是在胶水槽内加rib,对策三是在对策二基础上再增加几个rib。

表1

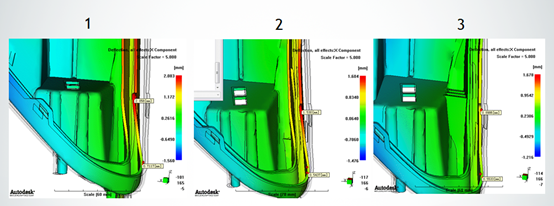

通过分析可以发现,原始变形量约为1.3mm,对策二变形量约0.9mm,对策三变形0.3mm。如图6、表2所示。

图6

表2

三、Moldflow在DFM阶段的应用

在DFM阶段,对模具开模方案评估,参考缺陷库、类似产品履历、分析经验库,做第一阶段Moldflow分析,提交《DFM阶段Moldflow初步分析报告》进行开模可行性确认,包含以下分析内容:

● 流道、进浇方案确定

● 充填模式是否平衡,结合线、困气位置?

● 拔模处理后产品壁厚是否均匀,能否打满?

● 筋位是否太薄或太厚(填充困难或表面缩印)?

● 最大注射压力和锁模力。

● 由于产品结构引起的产品变形量 。

案例三:产品为车灯产品,产品尺寸290x280x220mm,基本壁厚2.3mm,但圈示区域壁厚较厚,存在凹痕风险和成型周期较长的问题。如图7所示。

图7

对于产品进胶方案的确定,可以凭借过往做过的项目已有的经验,也可以借助Moldflow的浇口位置推荐。通过Moldflow浇口位置分析,根据需要设定需要使用几个浇口,软件会自动推荐最佳浇口的位置,蓝色为最佳浇口放置的区域,红色为最差的区域。如图8所示。

图8

通过分析分析发现,产品局部区域,圆圈处反射面都存在滞流发生,从而产生结合线,在产品上产品致命缺陷。建议将底部壁厚增加0.2mm,如图9、图10所示。

图9 图10

通过增加了产品的壁厚,底部熔体跑得更快,这样来自底部和两侧的三股料流能顺利的汇合,避免了结合线的产生。下面孔仍然有结合线,不过现在的结合线相对隐蔽,分布比较合理,通过增强排气基本能够消除,从而满足产品的要求。如图11所示。

图11

三、Moldflow在模具设计评审阶段的应用

模具设计阶段,由于模具设计决定了产品质量的稳定行,也就是好的模具设计就有最大的成型窗口,从而来满足批量生产塑件外观与尺寸的稳定性要求,有稳定的CPK。因此,在模具设计阶段优化模具就显得相当重要了,主要体现在:

● 模穴数量及排布。

● 浇口形状和流道尺寸。

● 水路设计优化,冷却液进水口温度。

● 冷却时间、成型周期(充填、保压、冷却)。

● 产品翘曲变形及原因,解决产品变形的问题。

● 产品外观质量与工艺确定。

● 提供DFMEA依据 。

● 生产成本确定(材料、周期、模具等)。

通过分析发现,产品等到流道完全冷却所需时间117s, 如果按照流道冷却50%时顶出, 成型周期约75s。如图12所示。

图12

由于产品在25s左右就已经冻结,因此过长的流道冷却时间影响了整个成型周期,降低流道的大小,缩短在流道上的冷却时间。热流道大小不变,冷主流道从φ12mm将为φ9mm,分流道从φ10mm将为φ7mm。如图13所示。

图13

优化流道大小之后,产品等到流道完全冷却所需时间68秒, 如果按照流道冷却50%时顶出, 成型周期约50秒。成型周期缩短25s,缩短33.3%。如图14所示。

图14

四、小结

Moldflow在模具开发过程中的作用主要表现出优化产品的设计,降低模具制造成本。

在优化塑料制品设计时,设计人员可以通过优化塑件的壁厚、浇口数量、位置及流道系统等,这对于塑料制品的成败和质量关系重大。以往全凭制品设计人员的经验来设计,往往费力、费时,设计出的制品也不尽合理。利用Moldflow软件,可以快速地设计出最优的塑料制品。

在优化塑料模具设计时,由于塑料制品的多样性、复杂性和设计人员经验的局限性,传统的模具设计往往要经过反复试模、修模才能成功。利用Moldflow软件,可以对型腔尺寸、浇口位置及尺寸、流道尺寸和冷却系统等进行优化设计,在计算机上进行试模、修模,可大大提高模具质量,减少试模次数。

在优化优化注塑工艺参数时,由于经验的局限性,工程技术人员很难精确地设置制品最合理的加工参数,选择合适的塑料材料和确定最优的工艺方案。Moldflow软件可以帮助工程技术人员确定最佳的注射压力、锁模力、模具温度、熔体温度、注射时间、保压压力和保压时间、冷却时间等,以注塑出最佳的塑料制品。

近年来,CAE技术在注塑成型领域中的重要性日益增大,采用CAE技术可以全面解决注塑成型过程中出现的问题。