本文采用有限元分析法对煤气水分离器进行了详尽的应力分析,并按照JB4732-1995《钢制压力容器—分析设计标准》(2005确认)进行强度评定。

静强度分析的计算条件

表1 各工况静强度计算条件

| 设计工况 | 操作工况 | 水压试验工况 | |

| 计算温度 ℃ | 220 | 179 | 20 |

| 计算压力 MPa | 3.1 | 2.8 | 4.5 |

本设备结构相对较简单,综合考虑分析模型与实际情况吻合程度及现有硬件计算能力,有限元分析采用全模型。

为避免孔边应力和接管对法兰造成影响,导致法兰变形引起介质泄露,设计时接管考虑了足够的长度。

设计工况和操作工况下有限元计算模型壁厚均为有效厚度,水压试验工况计算模型应取实际设计厚度,本文为了简化,采用有效厚度,结果偏于安全。

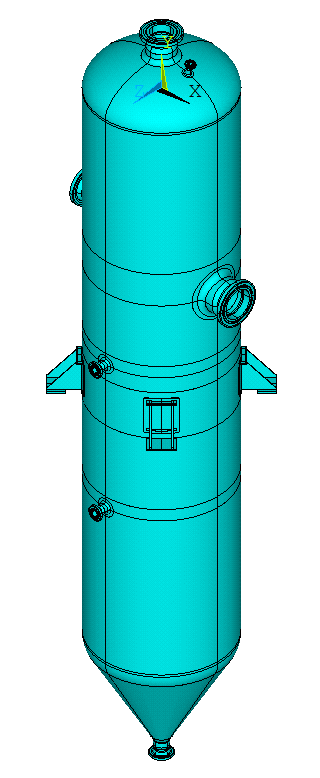

煤气水分离器结构实体模型见图1所示。

图1-煤气水分离器结构实体模型

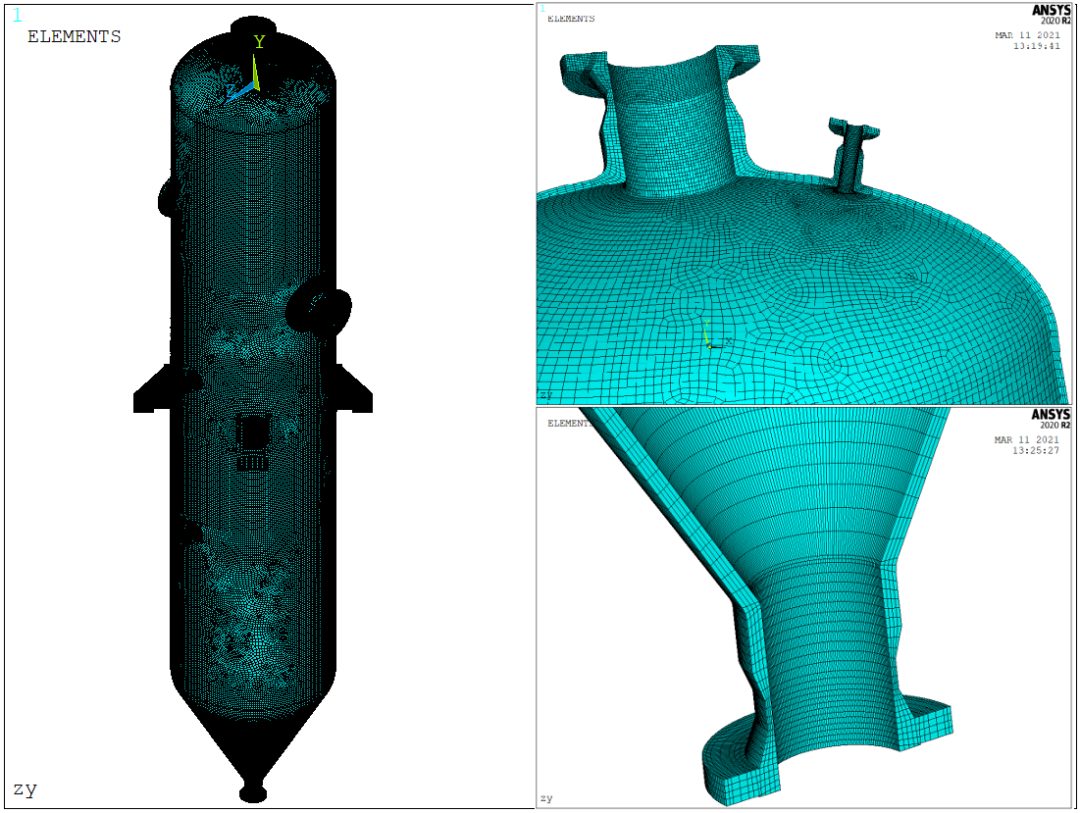

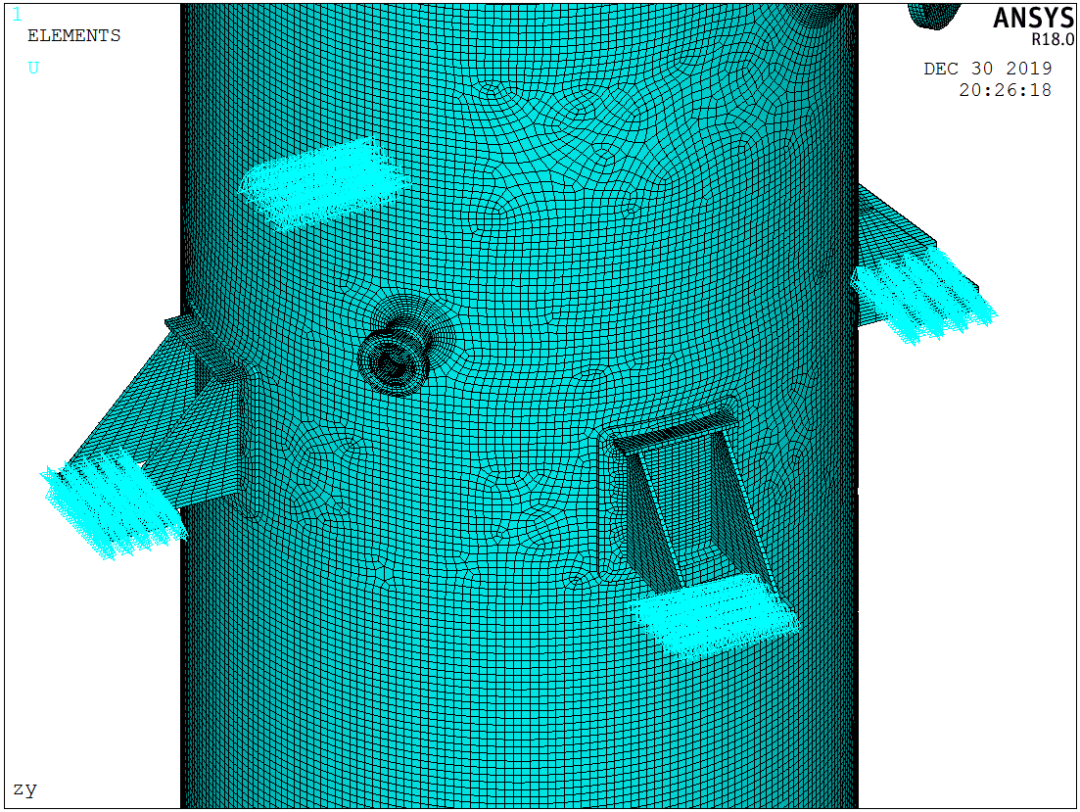

单元选择及网格划分

分析采用ANSYS有限元分析软件提供的SOLID185进行网格划分。因SOLID185为八节点实体单元,壁厚方向至少划分4份以保证足够的计算精度。

不断加密网格直至计算结果基本无变化,最终用于计算的有限元网格见图2,模型单元数为602068,节点数为755179。

图2-模型网格图

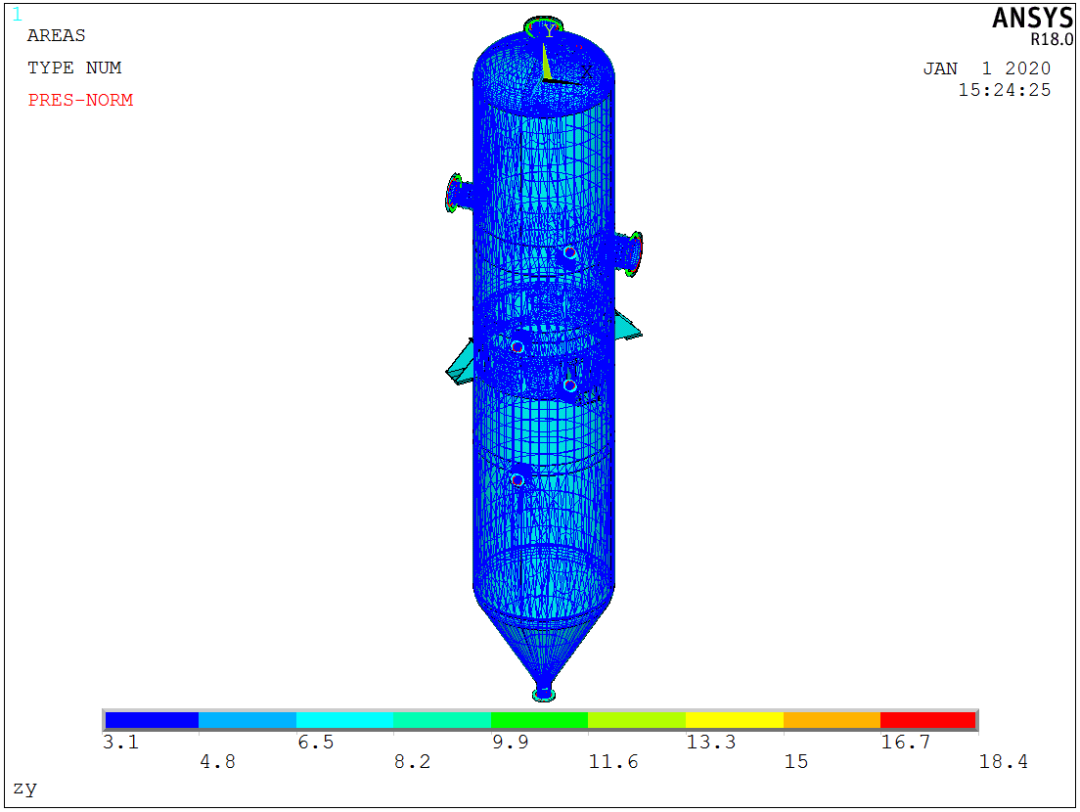

边界条件及载荷施加

各工况均在支座下表面约束环向位移和轴向位移,模型施加边界条件见图3。

1.内压Pc:介质接触所有表面包括筒体、封头、接管、法兰内表面及法兰有效密封宽度面内侧承受内压Pc作用,各工况分别施加;

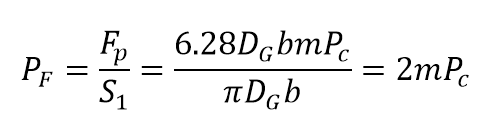

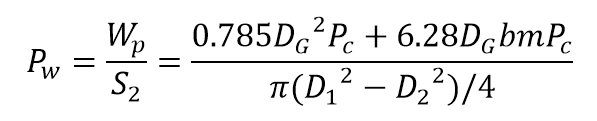

2.垫片压紧力等效压力PF:作用于接管法兰垫片有效密封宽度面上的垫片压紧力等效压力PF,根据标准JB4732-1995式(D.4-2),有下列推导,各工况分别施加:

3.螺栓作用力等效压力Pw:作用于接管法兰螺栓圆作用面上(法兰盘背面)的螺栓作用力等效压力Pw,根据标准JB4732-1995式(D.4-5),有下列推导:

其中D1,D2为螺栓圆作用面的外径和内径,三种工况分别施加;

图3-设备边界条件施加图

图4-设计工况载荷施加

应力分析结果及评定

由于篇幅限制,操作工况及水压试验工况的结果及评定不在文中展示

根据JB4732-1995《钢制压力容器-分析设计标准》(2005年确认)进行应力强度评定。使用应力分类法进行应力评定,应力线性化路径的选取原则是:通过分析构件应力强度更大节点、其它高应力强度区选定节点及关注部位相应节点,并沿壁厚方向的最短方向设定应力线性化路径。各模型的应力线性化路径示意图均选取在设计工况应力分布图上标注,最终评定路径的始终节点分别在三种工况应力计算结果上选取。

主应力差:S12=σ1–σ2

S23=σ2–σ3

S31=σ3–σ1

应力强度:S=Max{|S12|,|S23|,|S31|}

总体一次薄膜应力强度极限为KSm,局部一次薄膜应力强度极限为1.5KSm(对锥壳小端为1.1KSm),一次薄膜加一次弯曲应力强度极限为1.5KSm,一次薄膜应力强度加二次弯曲应力强度极限为3.0Sm,一次+二次+峰值应力强度极限为2Sa。Sm为许用应力强度,Sa为许用应力幅值。K为载荷系数,设计工况下K=1, 液压试验工况K=1.25。

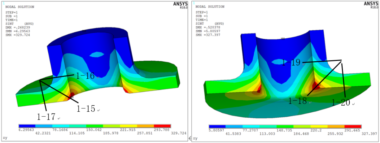

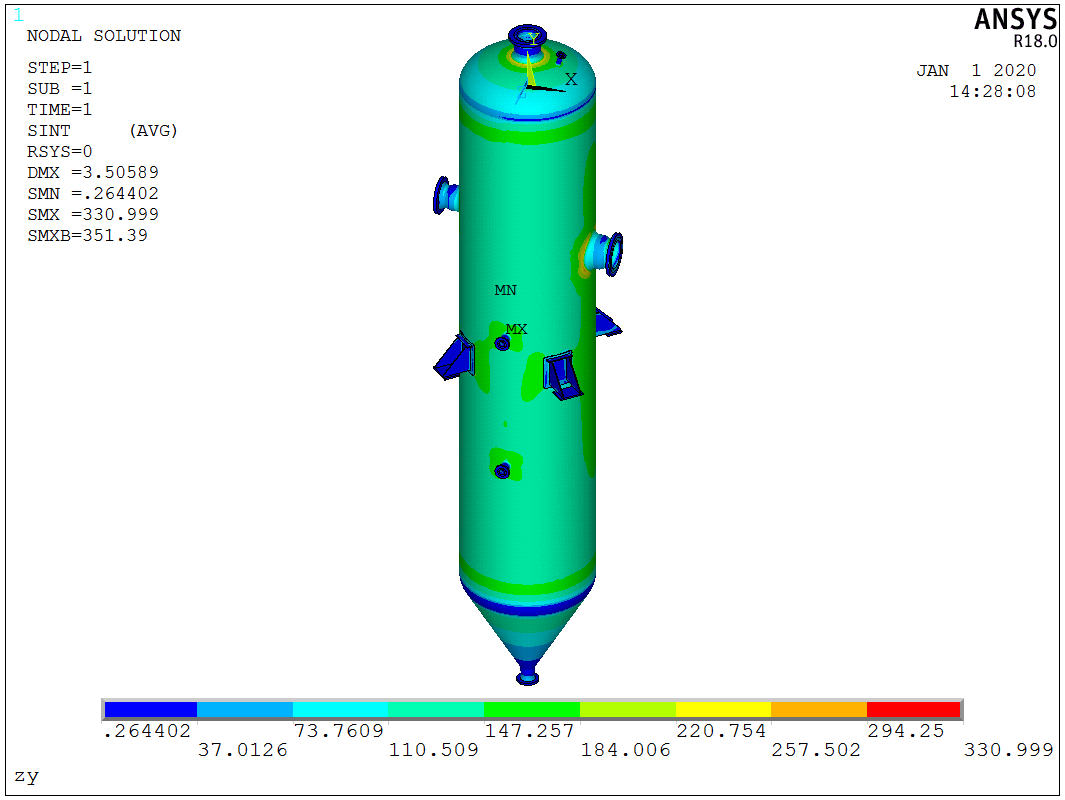

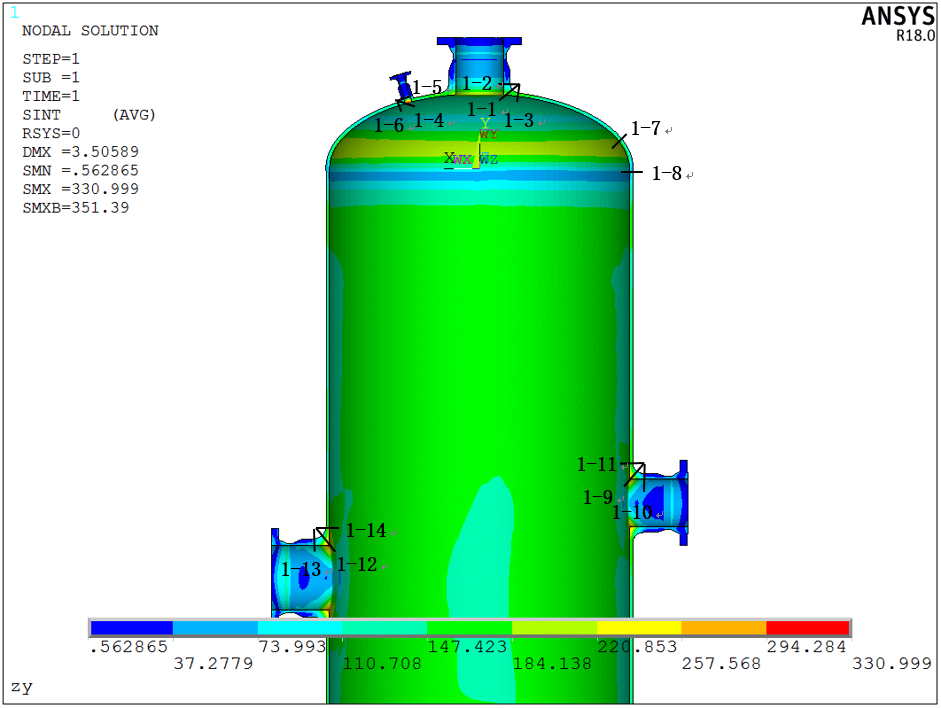

图5给出了模型在设计工况下的应力分布图,由图可知,更大应力值都位于接管N4a与壳体相交外圆角处。

图5-设计工况下应力分布图

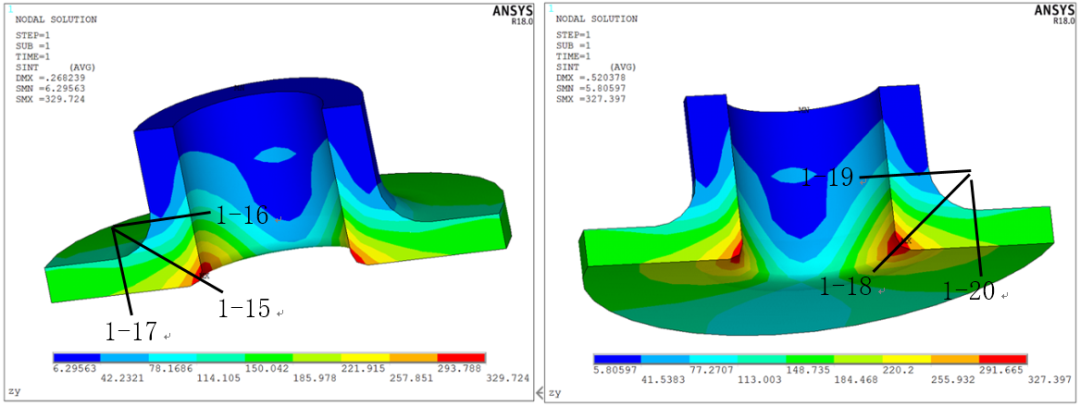

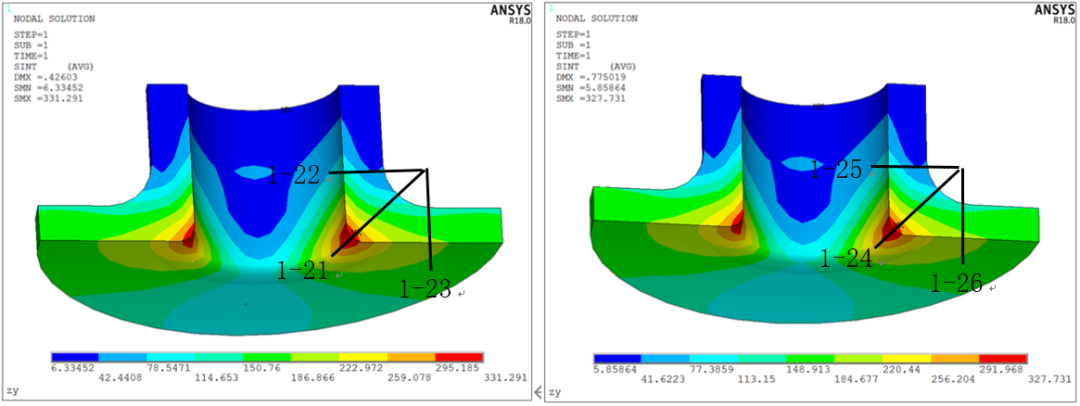

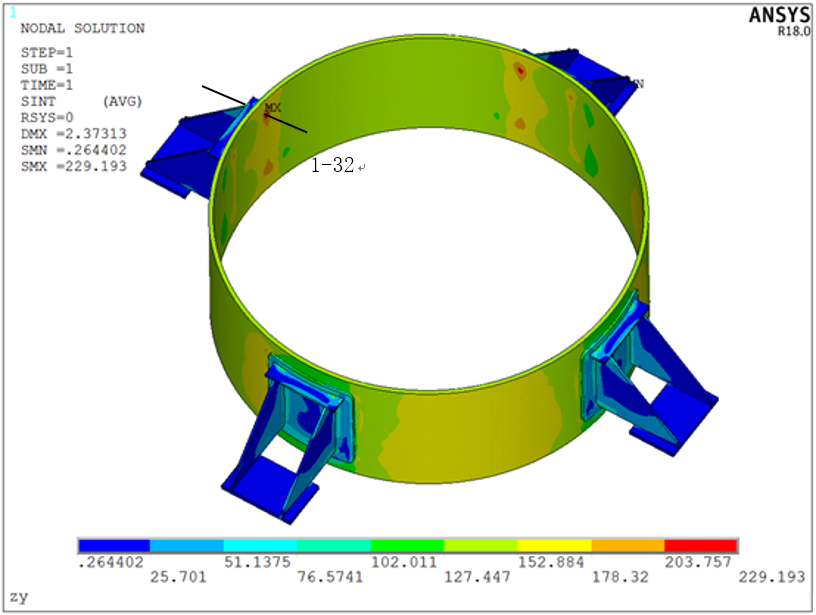

图6~11给出了设计工况下线性化路径图。表2给出了线性化结果。

图6-设计工况下线性化路径(总)

图7-设计工况下线性化路径-N3a 图8-设计工况下线性化路径-N3b

图7-设计工况下线性化路径-N3a 图8-设计工况下线性化路径-N3b

图9-设计工况下线性化路径-N4a 图10-设计工况下线性化路径-N4b

图9-设计工况下线性化路径-N4a 图10-设计工况下线性化路径-N4b

图11-设计工况下线性化路径-支座

表2 设计工况下线性化结果评定

| 路径 | 应力强度及组合应力强度 | 应力强度计算值(MPa) | 应力强度许用极限 (MPa) | 评定 结论 |

| 1-1 | 一次局部薄膜应力强度SⅡ | 162.2 | 1.5KSm=217 | 通过 |

| 1-2 | 一次局部薄膜应力强度SⅡ | 52.56 | 1.5KSm=217 | 通过 |

| 1-3 | 一次局部薄膜应力强度SⅡ | 179.3 | 1.5KSm=217 | 通过 |

| 1-4 | 一次局部薄膜应力强度SⅡ | 188.4 | 1.5KSm=217 | 通过 |

| 1-5 | 一次局部薄膜应力强度SⅡ | 65.43 | 1.5KSm=217 | 通过 |

| 1-6 | 一次局部薄膜应力强度SⅡ | 154.5 | 1.5KSm=217 | 通过 |

| 1-7 | 一次局部薄膜应力强度SⅡ | 140.8 | 1.5KSm =247 | 通过 |

| 一次薄膜+一次弯曲应力强度SⅢ | 205.4 | 1.5KSm =247 | 通过 | |

| 1-8 | 一次局部薄膜应力强度SⅡ | 75.12 | 1.5KSm =247 | 通过 |

| 1-9 | 一次局部薄膜应力强度SⅡ | 177.8 | 1.5KSm =217 | 通过 |

| 1-10 | 一次局部薄膜应力强度SⅡ | 77.81 | 1.5KSm =217 | 通过 |

| 1-11 | 一次局部薄膜应力强度SⅡ | 179.5 | 1.5KSm =217 | 通过 |

| 1-12 | 一次局部薄膜应力强度SⅡ | 183.7 | 1.5KSm =217 | 通过 |

| 1-13 | 一次局部薄膜应力强度SⅡ | 86.11 | 1.5KSm =217 | 通过 |

| 1-14 | 一次局部薄膜应力强度SⅡ | 179.2 | 1.5KSm =217 | 通过 |

| 1-15 | 一次局部薄膜应力强度SⅡ | 195.1 | 1.5KSm =217 | 通过 |

| 1-16 | 一次局部薄膜应力强度SⅡ | 52.33 | 1.5KSm =217 | 通过 |

| 1-17 | 一次局部薄膜应力强度SⅡ | 163.8 | 1.5KSm =217 | 通过 |

| 1-18 | 一次局部薄膜应力强度SⅡ | 194.7 | 1.5KSm =217 | 通过 |

| 1-19 | 一次局部薄膜应力强度SⅡ | 51.47 | 1.5KSm =217 | 通过 |

| 1-20 | 一次局部薄膜应力强度SⅡ | 164.1 | 1.5KSm =217 | 通过 |

| 1-21 | 一次局部薄膜应力强度SⅡ | 195.8 | 1.5KSm =217 | 通过 |

| 1-22 | 一次局部薄膜应力强度SⅡ | 51.94 | 1.5KSm =217 | 通过 |

| 1-23 | 一次局部薄膜应力强度SⅡ | 168.2 | 1.5KSm =217 | 通过 |

| 1-24 | 一次局部薄膜应力强度SⅡ | 194.8 | 1.5KSm =217 | 通过 |

| 1-25 | 一次局部薄膜应力强度SⅡ | 51.58 | 1.5KSm =217 | 通过 |

| 1-26 | 一次局部薄膜应力强度SⅡ | 164.3 | 1.5KSm =217 | 通过 |

| 1-27 | 一次总体薄膜应力强度SⅠ | 146.2 | 1.0KSm =164.67 | 通过 |

| 1-28 | 一次局部薄膜应力强度SⅡ | 75.77 | 1.5KSm =247 | 通过 |

| 1-29 | 一次局部薄膜应力强度SⅡ | 79.11 | 1.5KSm =247 | 通过 |

| 1-30 | 一次总体薄膜应力强度SⅠ | 128.2 | 1.0KSm =164.67 | 通过 |

| 1-31 | 一次局部薄膜应力强度SⅡ | 25.27 | 1.1KSm =159.137 | 通过 |

| 1-32 | 一次局部薄膜应力强度SⅡ | 166.5 | 1.5KSm =247 | 通过 |

结论

通过以上应力强度评定,说明本容器满足JB4732《钢制压力容器-分析设计标准》所规定的应力强度要求。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删

武汉格发信息技术有限公司,格发许可优化管理系统可以帮你评估贵公司软件许可的真实需求,再低成本合规性管理软件许可,帮助贵司提高软件投资回报率,为软件采购、使用提供科学决策依据。支持的软件有: CAD,CAE,PDM,PLM,Catia,Ugnx, AutoCAD, Pro/E, Solidworks ,Hyperworks, Protel,CAXA,OpenWorks LandMark,MATLAB,Enovia,Winchill,TeamCenter,MathCAD,Ansys, Abaqus,ls-dyna, Fluent, MSC,Bentley,License,UG,ug,catia,Dassault Systèmes,AutoDesk,Altair,autocad,PTC,SolidWorks,Ansys,Siemens PLM Software,Paradigm,Mathworks,Borland,AVEVA,ESRI,hP,Solibri,Progman,Leica,Cadence,IBM,SIMULIA,Citrix,Sybase,Schlumberger,MSC Products...