导读:随着中国汽车产量的不断增加,能源短缺和环境污染已经成为中国汽车产业可持续发展的突出问题。轻型汽车成为当今节约型社会发展的需要。面对日益严峻的环境问题和能源短缺,轻量化是当前汽车领域一个十分迫切的问题。

我们以某汽车扭力梁为研究对象,首先选取实验测试设备,了解实验测试工作原理,搭建实验平台,利用动态信号分析测试系统和模态测试软件 LMS,对扭力梁工作应力和自由模态分别进行实验测试,获取扭力梁在扭转工况下的应力以及自由状态下固有频率,借助有限元软件 Hyper Works 完成了扭力梁有限元模型的建立和仿真分析,通过与实验测试结果对比,验证了有限元模型搭建与数值仿真分析的正确性。

基于正确的有限元模型,进行向前制动、向后制动、弹簧加载和减震器加载工况下的约束及力的加载并进行分析,随后分析计算扭力梁优化前的扭转刚度。以此为基础,分析了部件厚度对扭力梁质量、扭转刚度、最大应力和一阶固有频率的影响,判断纵臂厚度、横梁厚度、弹簧座厚度和轮轴板厚度四个部件厚度的薄弱部分。

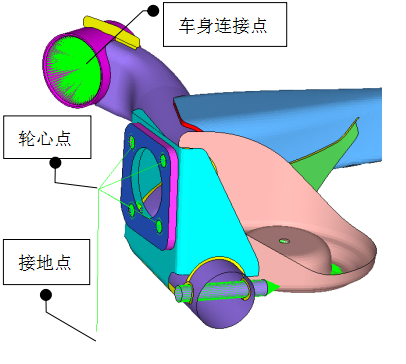

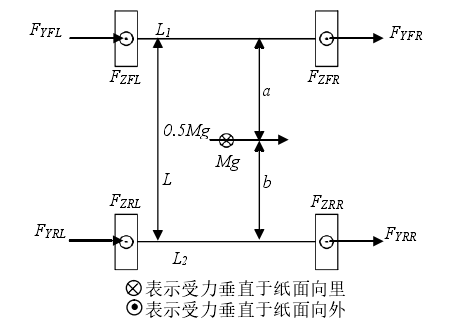

汽车扭力梁,即扭力梁式悬挂,主要由横梁、纵臂、衬套管、衬套管加强板、弹簧座、减振器支架、轮轴板、轮轴板加强板以及部件与部件之间的焊缝等部件组成。扭力梁作为底盘后悬架,在汽车工作过程中起到重要作用,其衬套管位置直接与车身相连,轮轴板加强板与轮毂相连。

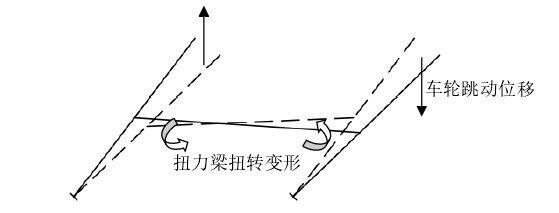

扭力梁可以起到保护汽车的作用,车身和地面之间的力相互传递过程中,扭力梁在中间可以起到减缓的作用;而且扭力梁具有一定的扭转刚度,当汽车行驶在不同路面上,两边车轮跳动幅度不同时,扭力梁可以起到横梁稳定的作用。

扭力梁优点:成本极低:除极个别车外,绝大多数扭力梁的车取消了副车架,省了一大大大大笔钱,不需要稳定杆,但有的扭力梁为了增加扭转刚度会加一些补偿杆;空间极佳:乘员舱和后部空间可以做得很大,很深,备胎放置也好布;推力角改变:通过匹配前面两个衬套在XY面的柔度,可以人为允许在受侧向力时推力角的改变,行程后轴转向的效果,缓解转向不足,增加驾驶乐趣。

图1扭力梁零件图

1、应力测试

应力是由于物体外因而变形时,为抵抗这种外形的作用,在物体内各部分之间产生相互作用的内力。扭力梁结构强度的大小是通过应力值来反映,在结构设计阶段,掌握其应力值对扭力梁设计及优化具有重要的作用。本节借助实验设备对扭力梁应力进行测试,如图2、3。

图2 应力实验台架

图3 应力贴片

2、模态测试

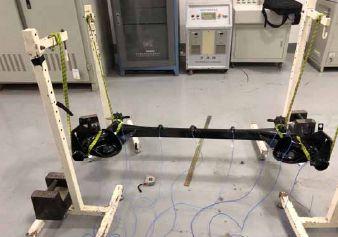

扭力梁在实际工作过程中,不仅受到静载荷的作用,而且还受到动载荷的作用,为避免与来自地面的激励发生共振,需要对自由状态下扭力梁结构进行模态分析,从而了解结构的固有振动频率以及振型,并为后期的结构优化提供动态评价参考,如图4、5。

图4 模态测试台架

图5 lms 数据采集设备

1、模型的导入及简化

在 UG 软件中绘制的扭力梁 3D 模型自动保存为 prt 格式文件,若直接将此格式的文件进行处理会造成部件损坏,为避免部件不缺损,需要将其转换相应的 step 或者 iges 格式后导入 Hyper Works 软件之中。在有限元软件中需要简化导入的扭力梁模型。扭力梁模型有很多细小的部件,这些部件在有限元分析过程中受力较小,且不影响最后的计算结果,所以为了快速的搭建扭力梁的有限元模型,需要将其删除。

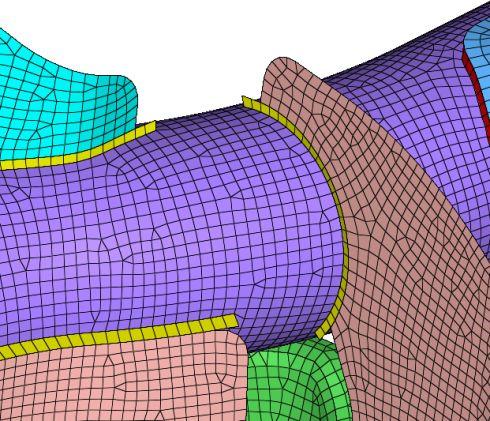

2、 网格的处理

根据扭力梁结构特点,对整个扭力梁部件进行抽取中面,然后采用壳单元进行网格划分,模型网格大小设定为 3mm。扭力梁工作过程中,各部件之间通过焊缝进行连接,其中焊缝是通过具有一定厚度的四边形网格进行模拟,焊缝厚度与相连的两部件中厚度较小者相同。模型中共包含 91647 个节点,89416 个单元,其中含四边形单元 80528 个,三角形单元 2904个,占全部单元的 3.2%。扭力梁各部件涉及到的材料均为钢材,由于钢材具有统一的材料属性,所以扭力梁模型所用材料的弹性模量为 2.1x105MPa,泊松比为0.3,密度ρ 为 7.8x10-6Kg/mm3,屈服强度为 450MPa,如图6、7。

图6 焊缝处的处理

图7 扭力梁与车身连接模拟

3、 工况加载

向前制动工况下,扭力梁受到垂直冲击载荷的作用,车轮抱死且与地面接触位置受到极大的制动力,扭力梁横梁与弹簧座加强板件交汇处容易产生应力集中,计算简图如图8。

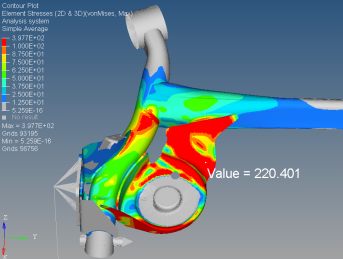

在侧向左工况中,汽车主要受到侧向力和垂向力作用,扭力梁对侧向左工况中产生的应力较为敏感,容易产生应力集中,计算简图如图9所示。

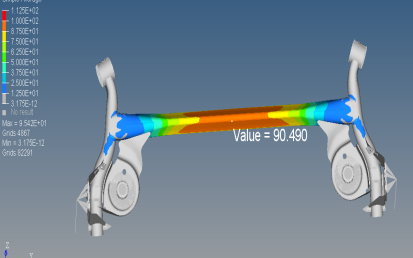

扭转是汽车扭力梁部件抗变形能力,梁载荷与位移成正比例的比例系数,扭转强度越高表示汽车越坚硬。在结构设计阶段,其作用可以用来评价零部件的好坏,并为结构的优化改进提供一定的参考价值,如图10。

图8 向前动工况受力图

图9 侧向工况受力图

图10 扭转工况受力图

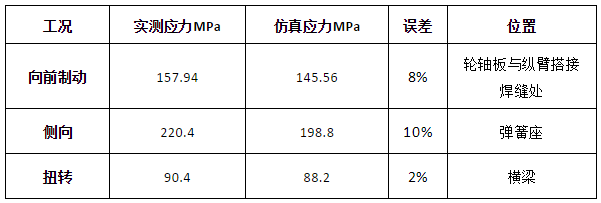

4、 结果对比分析

① 模态分析

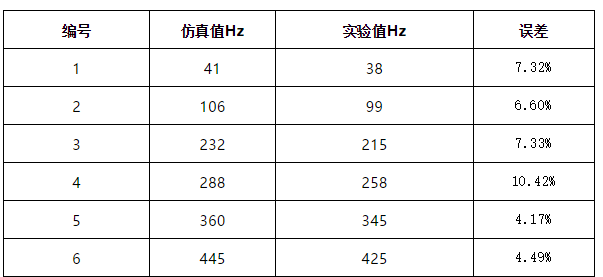

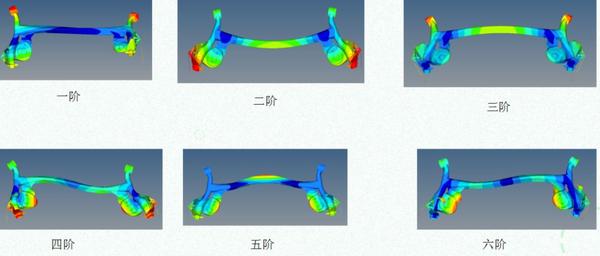

结果由于在自由状态条件下,前6阶的模态频率基本为 0,属于模型的刚体模态,通常将第 7 阶模态作为扭力梁一阶弹性模态,并将前10阶仿真结果与实验值进行对比,分析结果如表 所示。

由表1可知,仿真模态结果与实验值最小误差为4.17%,发生在第5阶模态中,最大误差为 10.42%,发生在第4阶模态中,扭力梁前10 阶模态频率误差在15%范围之内,验证了模型的正确。此模态不仅可以判断扭力梁在运动过程中是否与路面激励发生共振,而且还可以为后期的结构优化提供动态评价指标。

表1 模态对比

图11 模态阵型图

② 应力结果对比

在 3 种典型工况下,扭力梁侧向左工况中受应力最大值为220.4MPa,位于弹簧座处。每个典型工况所受应力低于材料的屈服强度 450MPa。这充分说明了扭力梁部件厚度设计不理想,不仅增加了汽车的质量,而且在典型工况下扭力梁的材料利用率较低,有较大的优化空间,可以对其部件厚度进行轻量化设计,为使扭力梁结构设计合理且在工作过程中不至于损坏,所以将材料的屈服强度值 450MPa 设置为静态应力评价指标。

表2 各工况应力对比

图12 向前制动

图13 侧向工况

图14扭转工况

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删