磨损是物体或零件相互接触并相对运动的系统中发生的一种现象,这种现象普遍存在于生产生活中。磨损会消耗机器运转的能量,使机器零部件使用寿命缩短,造成了材料消耗。磨损的结果是零部件几何尺寸变小,零部件失去原有设计所规定的功能而产生失效。失效包括完全丧失原定功能;功能降低,有严重损伤或隐患,继续使用会失去可靠性及安全性。

磨损按照其表面破坏机理可分为:粘着磨损、磨粒磨损、表面疲劳磨损、腐蚀磨损和微动磨损等等,前三种磨损比较常见。

a) 粘着磨损——摩擦副相对运动时, 由于固相焊合, 接触表面的材料从一个表面转移到另一个表面的现象称为粘着磨损。当摩擦副之间没有润滑油, 或其间油膜受到过高的负荷而破裂时, 特别容易产生粘着磨损, 严重时摩擦副会咬死;又称为咬合磨损。粘着磨损金属表面特点是:金属表面常粘附一层很薄的转移膜伴有化学成分变化。

图 1 粘着磨损示意图

b) 磨料磨损——硬质物体或颗粒的切削或刮擦作用引起表面材料脱落的现象。磨料磨损可分为凿削式、高应力碾碎式和低应力擦伤式等形式。由于硬质物体或颗粒可能是中间物质, 或者是摩擦副本身, 切削或刮擦作用在单一摩擦行程中就能发生, 因此磨损量往往是很高的,在工业中最常见。机械零件大约有50 % 是由于磨料磨损而损坏的。磨料磨损的形貌特征:摩擦面上有明显沟槽。

图 2 磨料磨损示意图

c) 表面疲劳磨损——两接触面作滚动或滚动滑动复合摩擦时, 在交变接触压应力作用下使材料表面疲劳而产生物质损失的现象。齿轮副、凸轮副、滚动轴承、钢轨与轮箍等都能产生表面疲劳磨损。由于接触压应力的大小是随时间或位置的不同而不断改变的,所以在很多磨损过程中都伴随有表面疲劳磨损。形貌特征:表现为裂纹的渐渐形成和扩展、表面颗粒脱落、留下麻点和孔穴。

开展磨损分析的意义主要体现在以下几个方面:

在微观尺度上,磨损过程相当复杂,各种机械和化学过程导致材料失效和损耗。在连续介质力学尺度上,磨损可以通过现象学模型近似,该模型将接触面上的各种状态参数与材料损失联系起来。Ansys Mechanical APDL模型使用这种现象学方法仿真磨损。通过在接触面上重新定位接触节点,可以近似计算磨损造成的材料损失。节点的新坐标由磨损模型确定。由于接触节点移动到新位置,接触变量(例如接触压力)会发生变化。接触面下的连续单元也会经历材料(和体积)的损失,从而模拟磨损。当节点移动到一个新的位置后,平衡可能不再满足,程序将继续迭代直到达到平衡。

影响磨损的因素包括:表面几何形状、施加的载荷、相对滑动速度、润滑、啮合材料的物理性能等等。Ansys Mechanical 平台下,可以通过以下两种模型对磨损量进行评估:

– Archard磨损模型 (TB, Wear, opt=ARCD)

– 用户自定义的磨损模型 (TB, WEAR, opt=USER)

ANSYS中的 Archard磨损模型基本原理如下:

– 所有的材料参数都可以是温度的函数;

– 材料硬度可以是接触单元屈服强度的函数。

Archard磨损模型将磨损率与接触压力、滑动速度和材料硬度联系起来。默认情况下,磨损方向与接触法线方向相反。但是,用户可以定义任何所需的磨损方向。

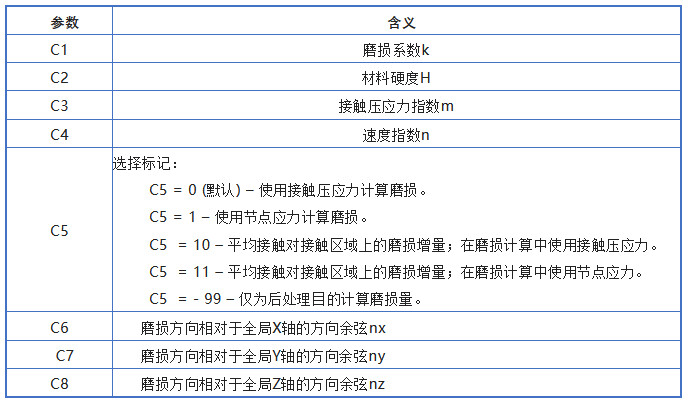

要激活接触面上的磨损分析,需要通过TB, WEAR 定义一种磨损“材料”模型,并将其赋给对应的接触单元(CONTA172, CONTA174及CONTA175单元支持磨损分析)。用户可以使用TBDATA命令定义磨损属性,也可以使用TBFIELD联合TBDATA定义随温度/时间变化的属性,TBTEMP命令可以用于定义温度依存型磨损数据。定义磨损时,选择TBOPT=ARCD。模型所需的材料常数在TBDATA命令中指定参数项C1到C4。用户可以通过参数C5进一步控制Archard模型的实现方式。常数C6、C7和C8可用于定义磨损方向的方向余弦。

表1 Archard磨损模型参数

首先,Ansys Mechanical开展接触非线性计算,求解收敛后,通过Archard磨损模型计算产生的磨损量,根据磨损增量移动接触节点。使用磨损模型计算的磨损增量(磨损率乘以时间增量:xΔt)沿与该节点接触法线相反的方向移动接触节点。在非线性求解过程中,在满足用户设定的力和位移收敛准则的迭代过程中,利用迭代过程中的磨损增量和磨损方向来移动接触节点。由于这种接触节点的重新定位会导致失去平衡,因此需要额外的迭代来实现收敛。如果在施加磨损后无法收敛,则使用通常的bisection程序,减小步长。丢弃磨损增量,重复求解增量,应用bisection方法。

图3磨损仿真流程

由于磨损是一个材料去除过程,接触面下的单元不会因接触节点的移动而承受任何应变或应力。大的磨损增量会导致最初闭合的接触对打开。这可能会导致收敛问题,尤其是发生刚体运动时。因此,强烈建议在磨损分析时使用非常小的时间增量。

由于磨损涉及重新定位表面节点以模拟材料损失,因此接触单元下的实体单元质量会随着磨损的增加而逐渐变差。由于单元扭曲变形,分析可能错误中断。如果发生这种情况,可以使用手动重新分区或非线性网格自适应来改进网格并继续分析。手动重划分和非线性网格自适应可用于CONTA172和CONTA174单元。

接触单元节点处的总磨损分量可用NMISC数据显示。为了显示已发生的磨损,磨损量也被添加到模型节点位移中,保存在jobname.RST文件中。

表2 CONTA174单元磨损相关结果项及序号

由于接触对磨损而损失的总体积可以通过NLHIST命令进行跟踪。NLHIST必须在求解开始之前设定。

随着磨损的累积,界面处的接触结果随时间而变化。当达到预定的接触结果时,可以自动终止分析;例如,当接触压力降至临界值以下时,或当磨损量超过临界值时。使用NLHIST命令的STOP\u VAUE和STOP\u COND参数可以设定终止分析的条件。

有关如何在接触分析中查看结果的详细信息,请参见面-面接触(基于对)中查看结果。

本算例模拟钢环在铜套中旋转产生的磨损,模型概况及边界条件如下图所示:

图4磨损仿真算例

算例的材料设置,单元划分,接触定义等与常规的接触分析相同,但需要在对应的接触对中通过APDL增加磨损属性。增加的APDL命令流及注释如下图所示:

图5磨损属性定义

磨损数据可以存储在CONTA174单元的附加输出中。要存储数据,应在“分析设置”中启用“Contactmiscellaneous”(如下图所示)

图6磨损信息输出定义

计算后,可以通过UserDefined Result对磨损量进行后处理,设置如下图所示:

图7自定义结果设置

接触面上的磨损量如下图所示:

图8节点 X向及Y向磨损云图

更多关于接触单元磨损的输出结果项及序号,可以在帮助文件中查询Ansys Mechanical APDL Element Reference中各单元输出表格。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删