首先简述疲劳分析的一些基础

疲劳失效是一种常见的失效形式,其造成的破坏与重复加载有关,疲劳通常分为两类:高周疲劳(载荷循环次数较高,如1e4~1e9,高周疲劳的应力一般比材料的极限强度低,损失一般由局部较大的应力所产生的,适用于应力疲劳计算)和低周疲劳(载荷循环次数较低,常常由于局部较大的塑性变形造成,适用于应变疲劳计算)。一般的低周期疲劳循环寿命可以通过理论计算得出,而高周期疲劳循环寿命则需要通过有限元计算。ANSYS WORKBENCH的Fatigue Module add-on模块基于应力疲劳理论,适用于高周疲劳计算,一般用于计算恒定振幅载荷(最大最小载荷的比值恒定不变)。一般的线性静力学疲劳分析需要提供杨氏模量(弹性模量)、泊松比、S-N曲线。S-N曲线表示了材料的应力幅与失效循环次数之间的关系。

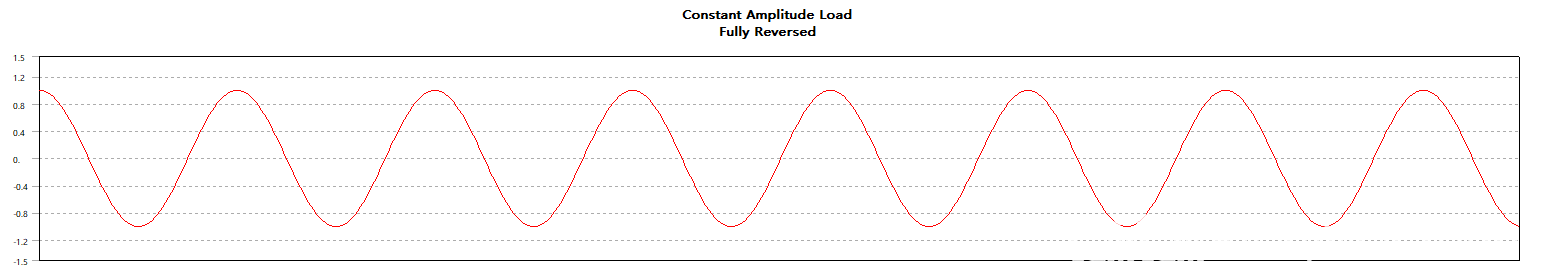

交变应力

下面讲解ANSYS WORKBENCH有限元操作的一些模块

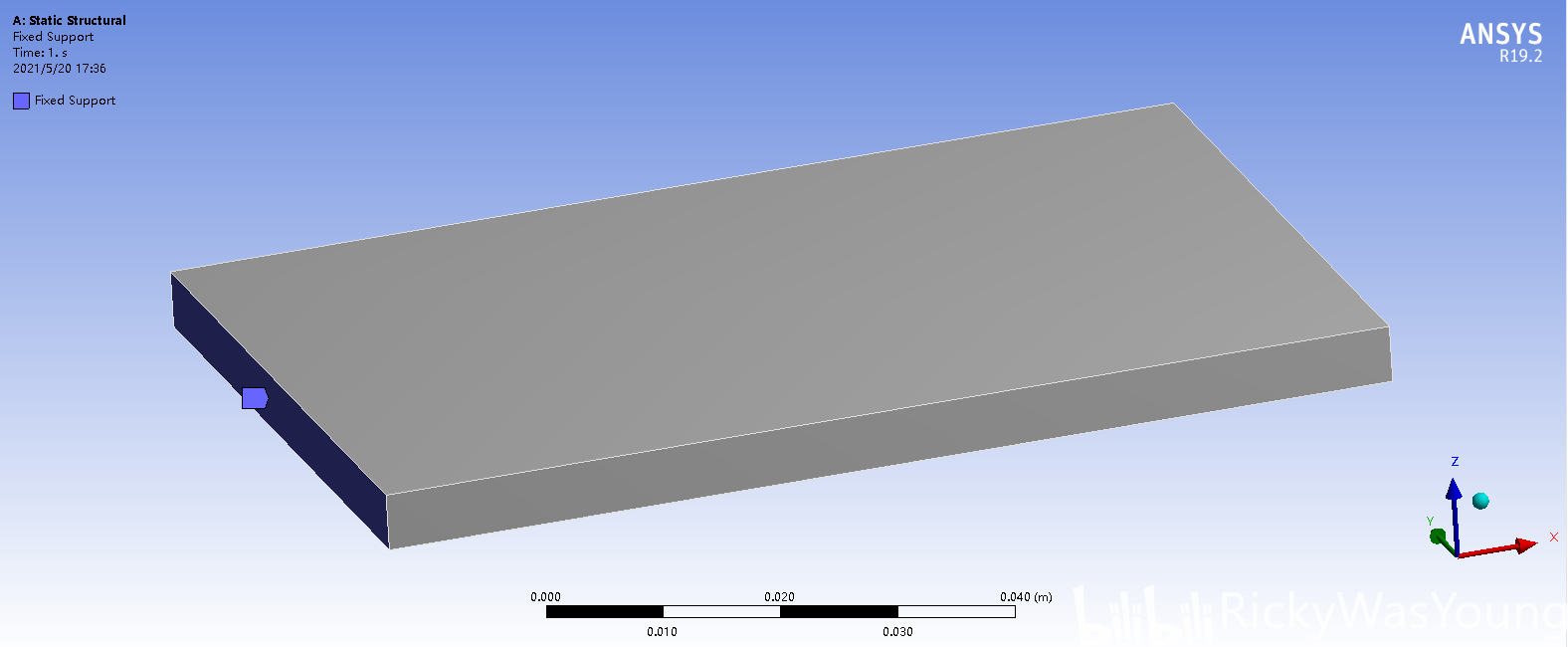

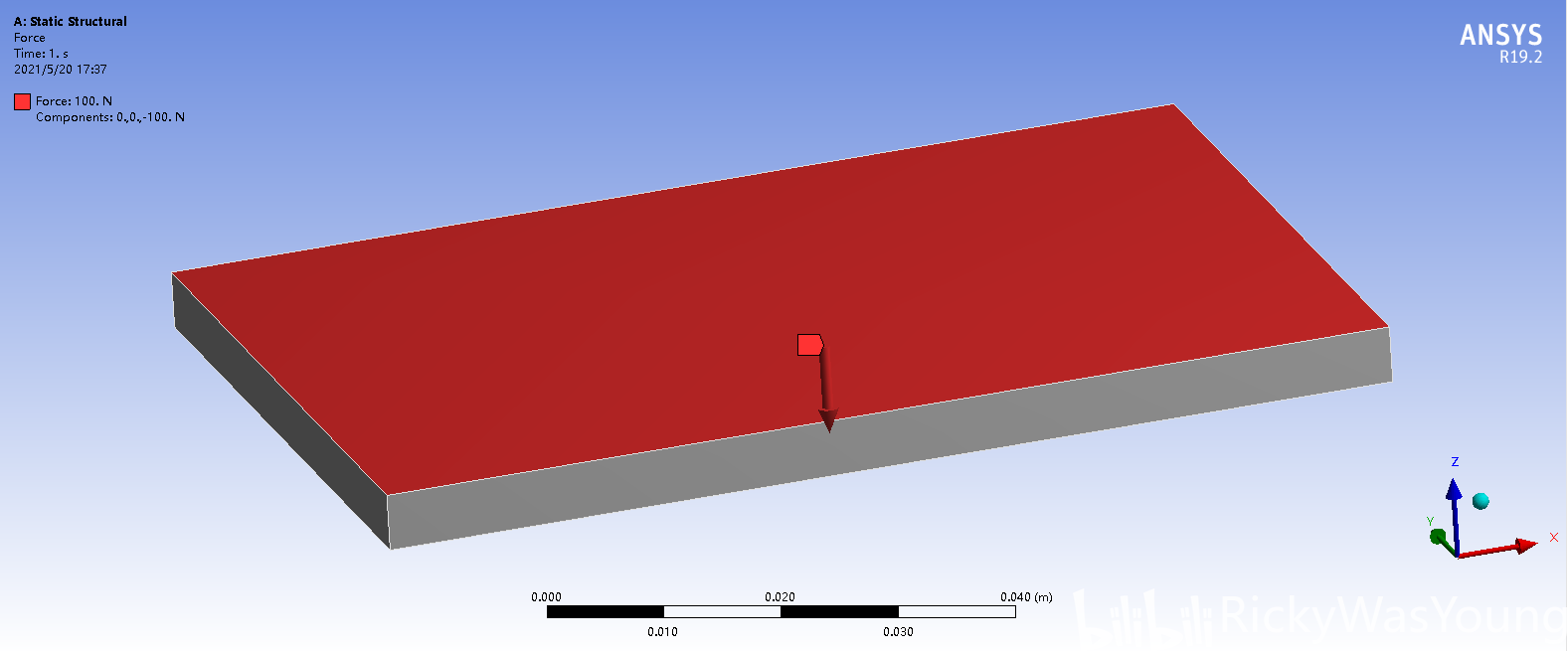

(我自己又重新分析了一个长板的疲劳寿命,操作流程和视频里的是一致的,都是先静力分析再疲劳分析,下面是静力分析的步骤):

PS:网格是自动生成的。

添加fix support约束,模拟悬臂梁

在板的表面添加力,一开始是100N,作为对比,100N疲劳分析完成后再修改力为10000N

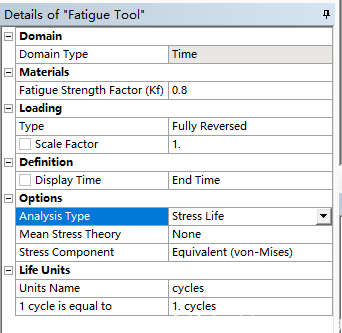

fatigue tool栏

Fatigue tool栏:

fatigue strength factor表示疲劳强度系数(疲劳强度因子),简单理解就是应力集中系数,一般设为0.8。

loading的type设为fully reversed表示建立交互应力循环。

Options的analysis type选择stress life(应力寿命计算,用于高周疲劳)。

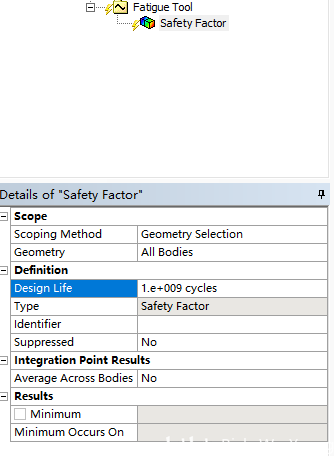

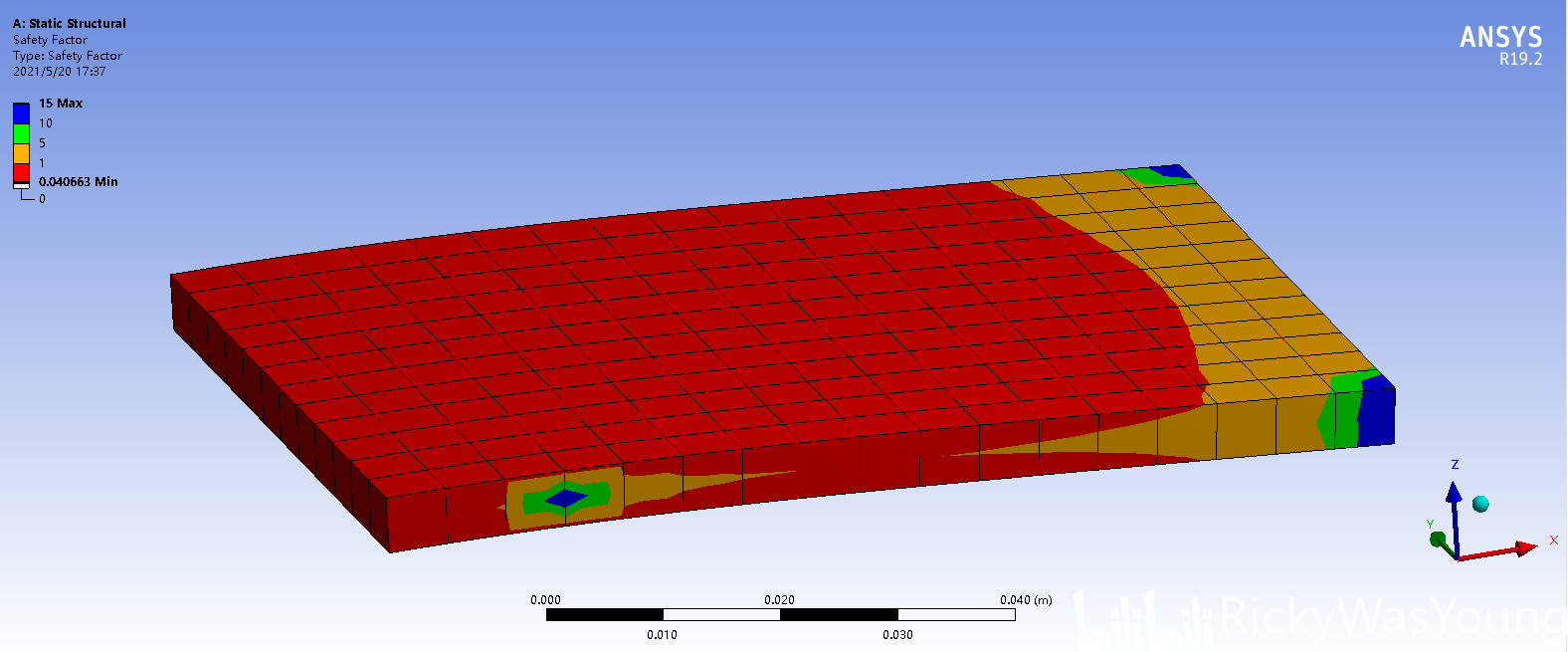

safety factor

在fatigue tool中插入safety factor,design life默认为10^9,即循环10^9次,可以根据需要修改。

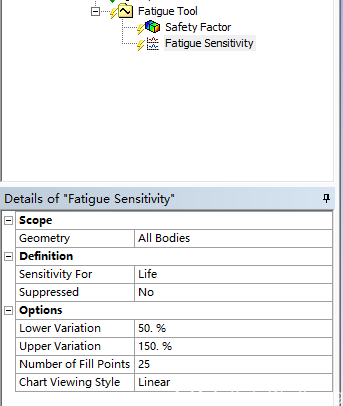

fatigue sensitivity

在fatigue tool中插入fatigue sensitivity,options栏下,lower variation表示最小变化幅度,默认为50%,即添加静力的50%;upper variation表示最大变化幅度,默认为150%,即添加静力的150%。

下面解说结果

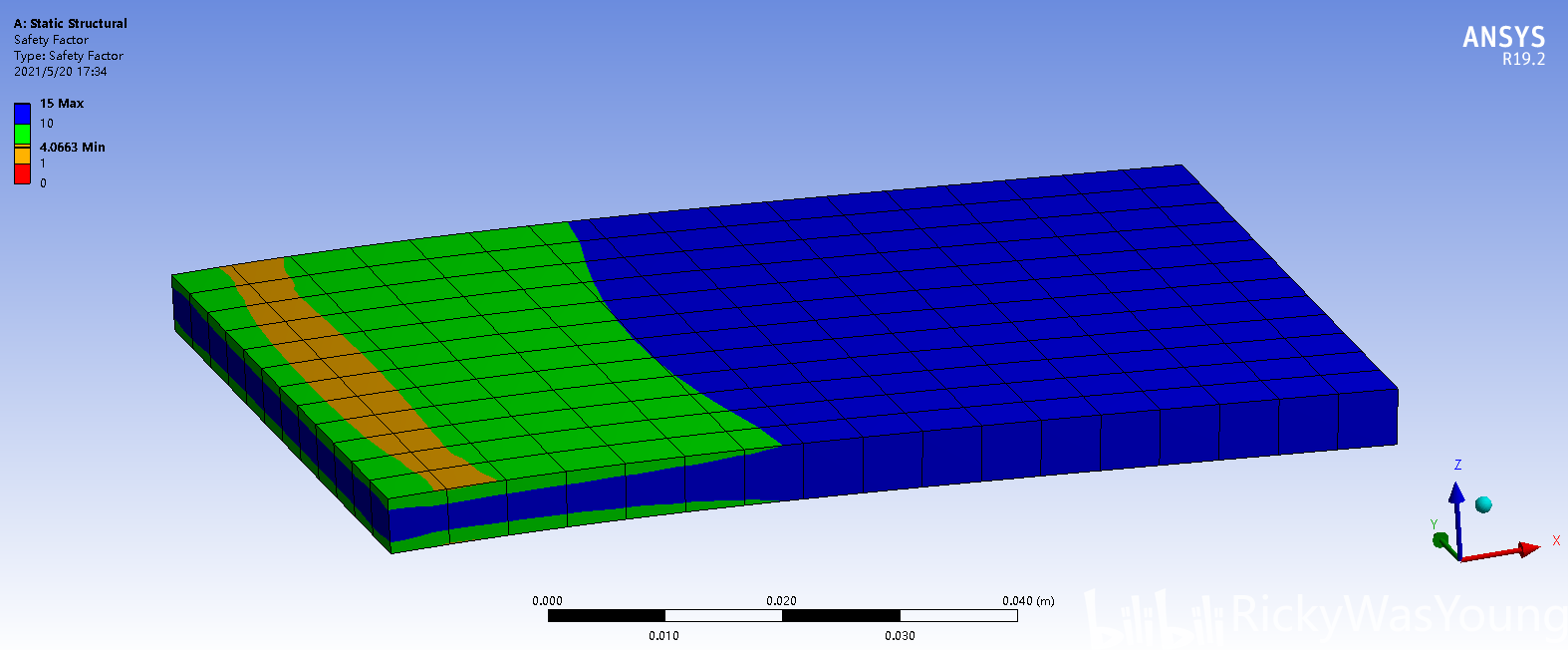

100N力下的安全系数

疲劳分析的安全系数和静力学等的安全系数一致,由上图可见,该分析的最大安全系数为15,最小安全系数为0

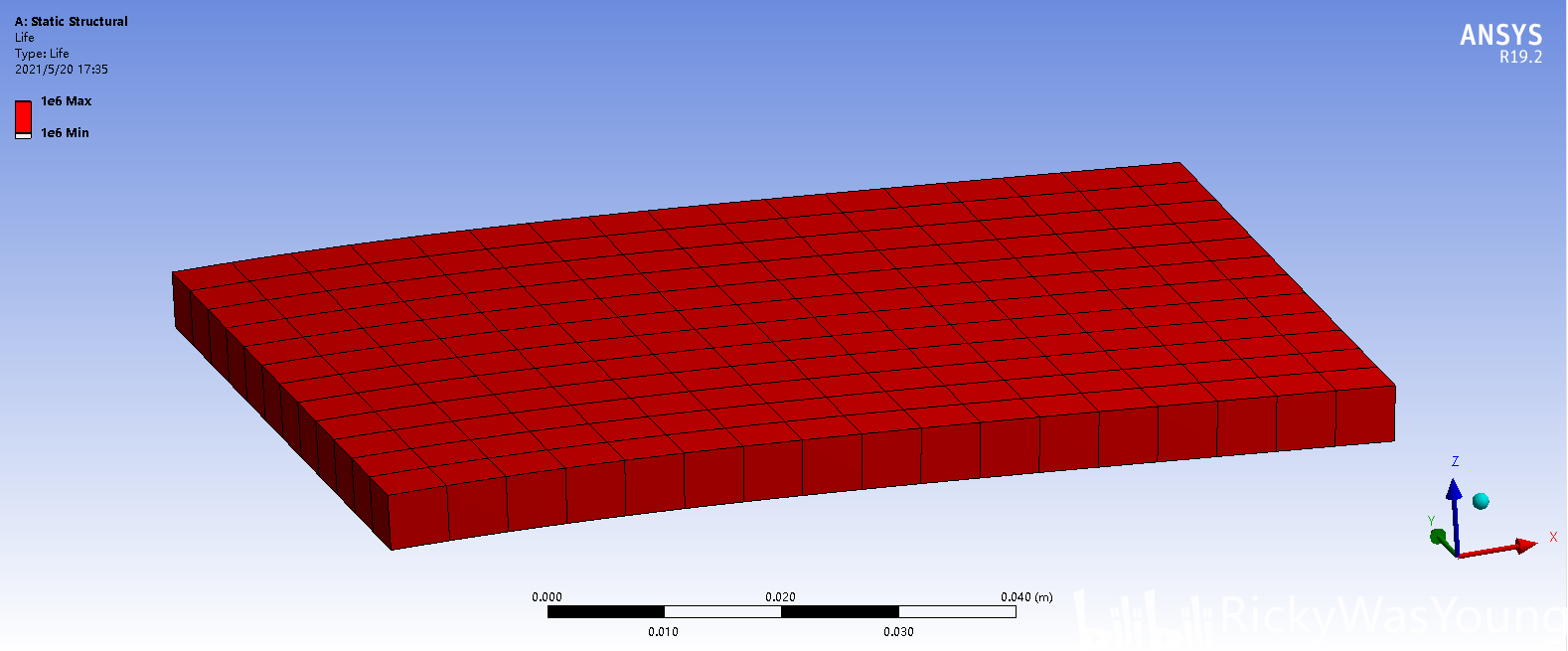

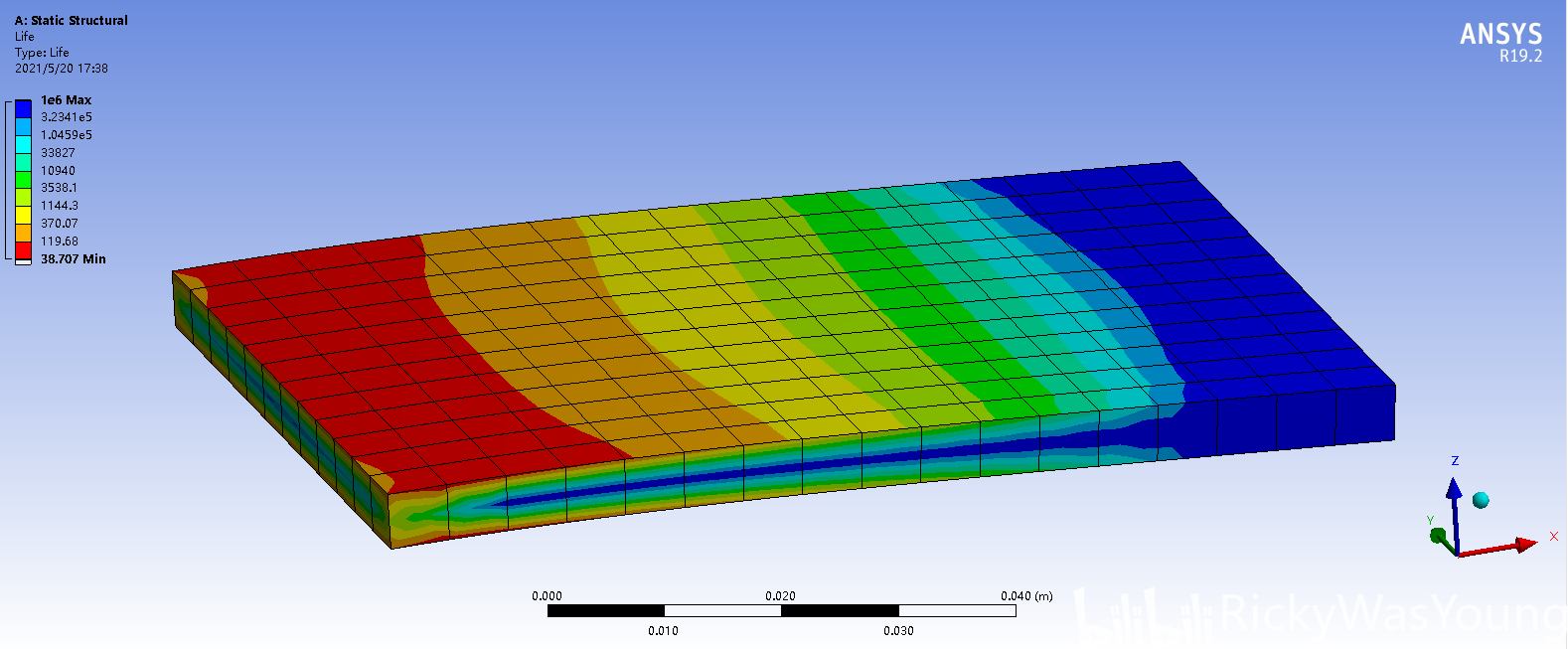

100N下的疲劳寿命

疲劳寿命指交变应力最大循环次数。由上图可见,整个板材都可以承受10^6的循环。

再将静力修改为10000N:

10000N下的安全系数

与100N对比,10000N下整个板件的安全系数都有所下降。

10000N下的疲劳寿命

与100N对比,10000N下整个板件的疲劳寿命都有所下降,危险面仍为悬臂梁支撑处,这和实际情况相吻合。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删