Abaqus二维管道成型模拟

6月份毕业后,断更了5个月,因为工作后不再使用Abaqus,最近看B站有个短视频是模拟这个管道成型的,感觉比较有意思,就试着按照视频里模型的基本结构做了一个仿真,没有模具的具体尺寸,计算时经常不收敛,只能边仿真边修改模具的尺寸。共使用了静力学和隐式动力学两种方法计算,显式动力学计算失败,总出现沙漏现象。

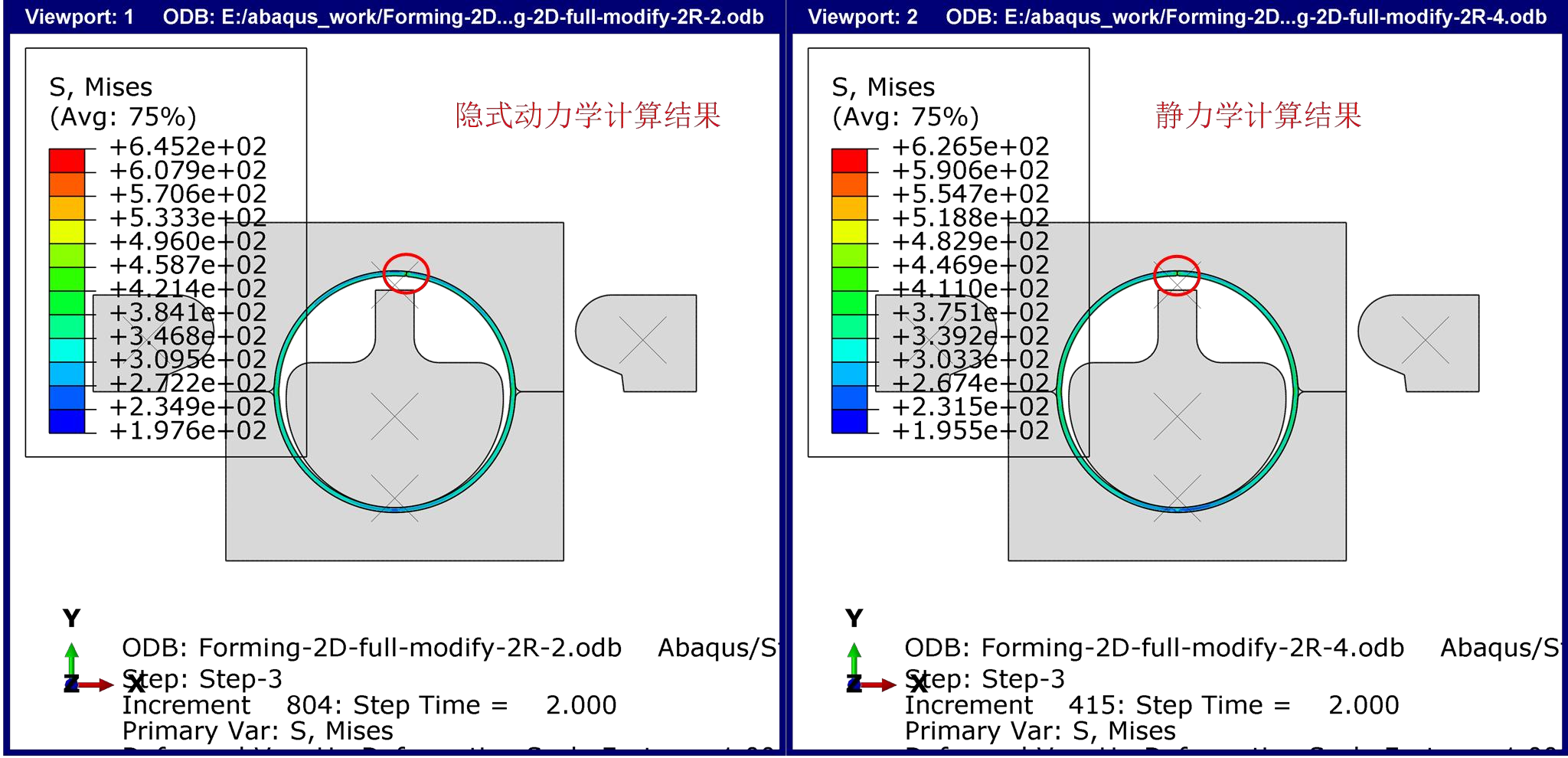

仿真最终的结果大概就是这个样子,最高应力位置是钢板两端的接口处,而且网格发生了穿透,个人感觉属于应力奇异。而且在成型的最后阶段,钢板的两侧与模具Die_top接触非常容易不收敛,并且钢板的两侧边还要形成自接触,钢板四边倒圆角,并且不能建立对称模型,后面会详细介绍。

分析结果

Part模块:

仿真模型共有6个Part零件,分别为Die_top、Punch、Blank、Holder_left、Holder_right、Die_bottom,其中只有Blank是柔性体,其余均定义为刚体。

Die_top零件

Punch零件

Blank零件

Holder_left与Holder_right零件

Die_bottom零件

Property模块:

仿真材料为SUS304不锈钢,弹塑性模型,具体材料本构,就不详细例举了。

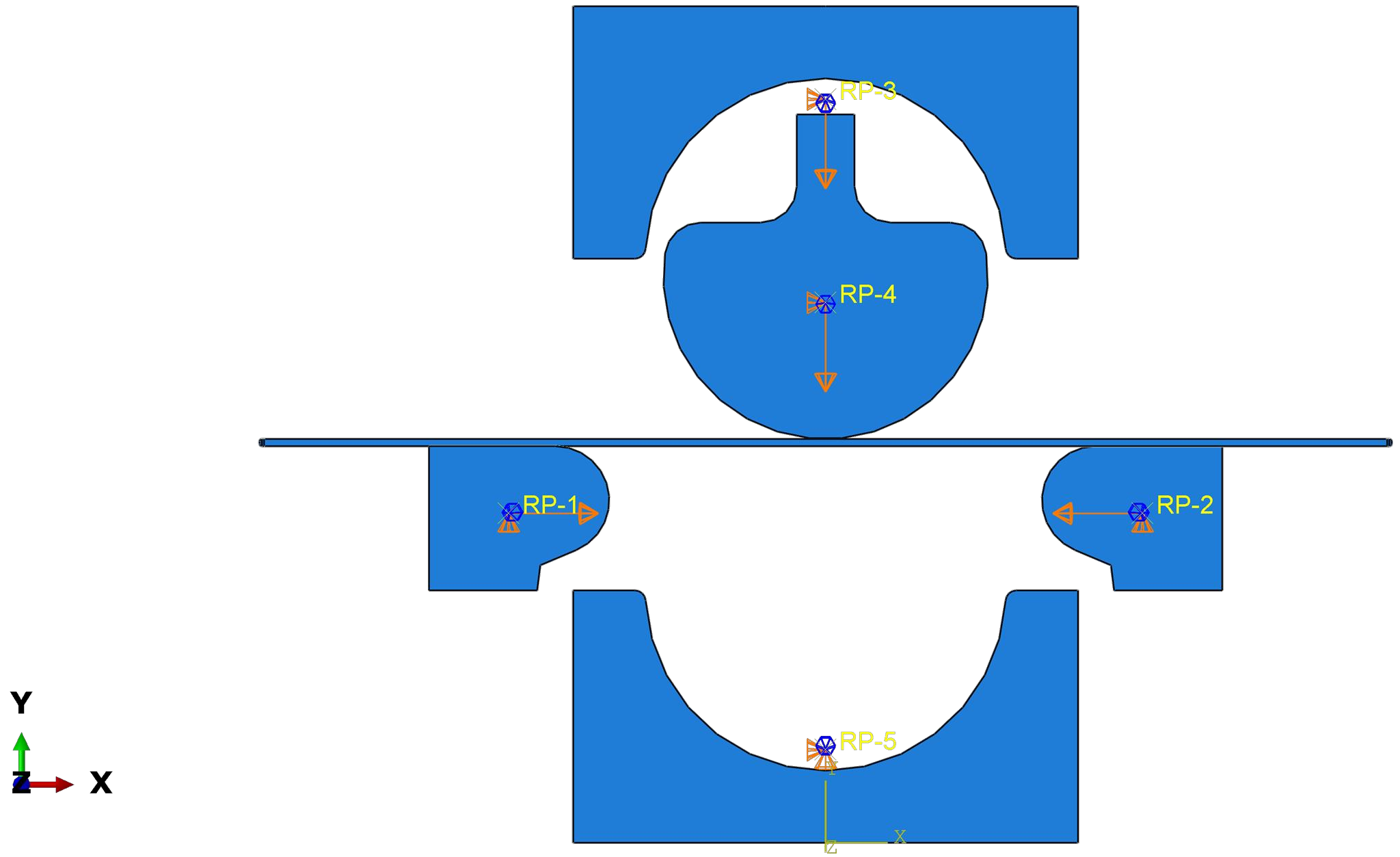

Assembly模块:

仿真的装配模型如下图所示。

装配体模型

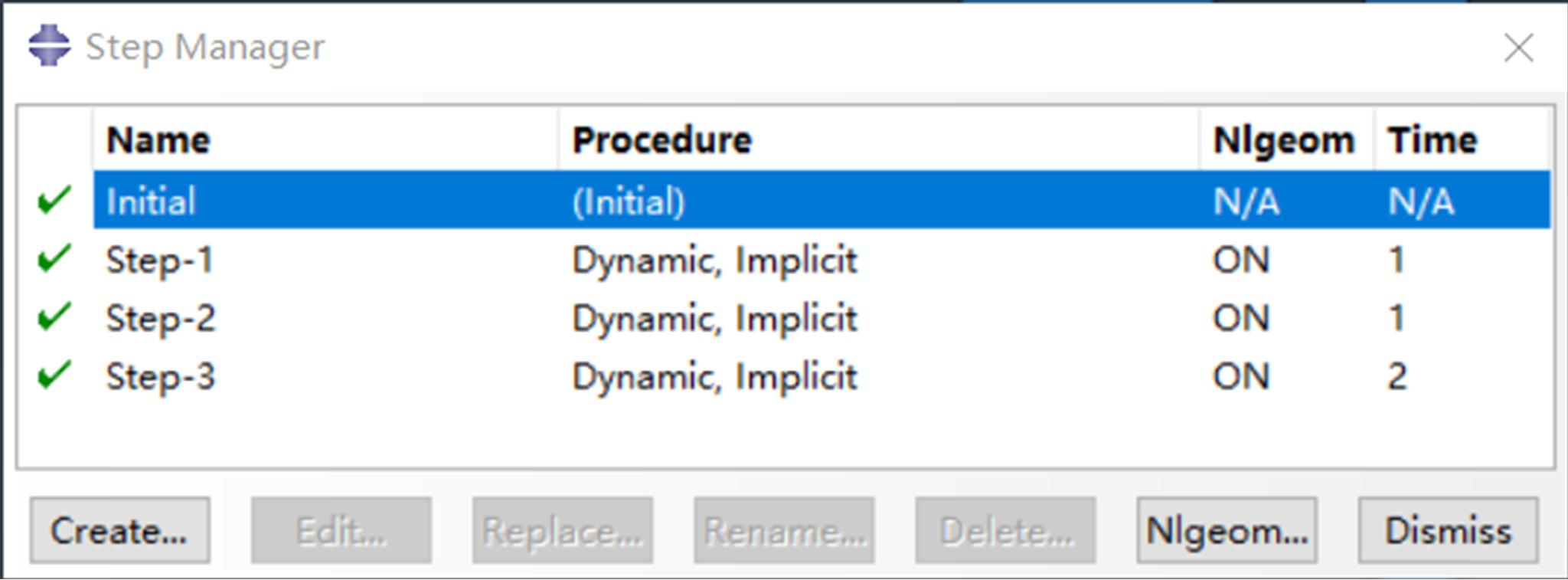

Step模块:

仿真共定义3个分析步。前两个分析步为1s,第3个分析步分析时间是2s。隐式动力学分析步设置,最大增量步为1000步,初始时间长为0.01s,最小时间步长为1e-10s。静力学的分析步设置,最大增量步为1000步,初始时间步长0.01s,最小时间步长为1e-10s,最大时间长为0.1s。

Implicit隐式动力学

Stastic静力学

Step-1:Punch下压900mm,使Blank与Punch、 Die_bottom、Holder_left、Holder_right建立稳定的接触关系。

Step-2:Holder_left向右移动150mm, Holder_right向左移动150mm,向中间推动Blank钢板,便于Die_top与Blank形成接触关系,完成后续冲压操作。

Step-3:Die_top向下移动920mm,Holder_left向左移动300mm, Holder_right向右移动300mm,完成最后成型分析。

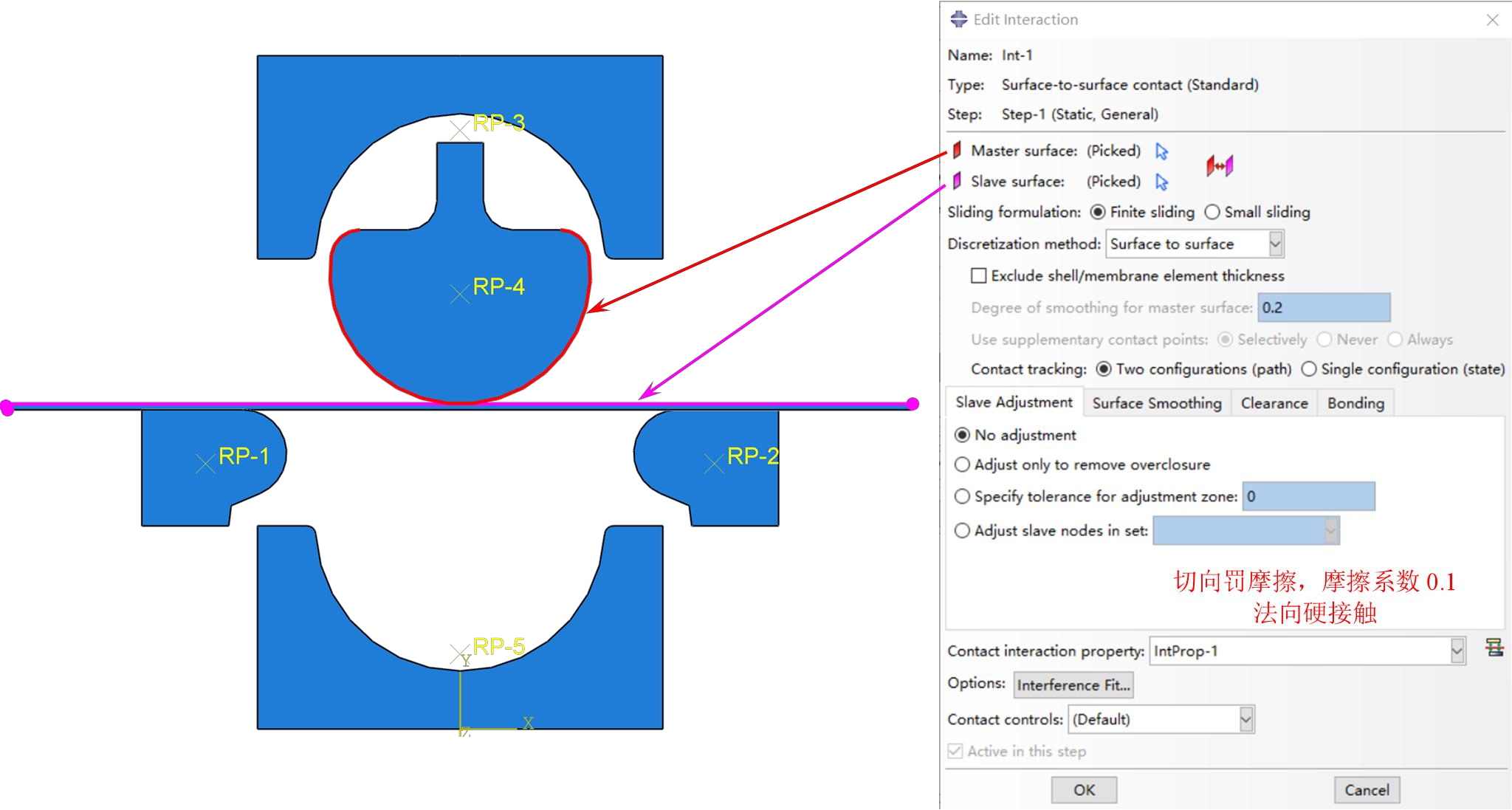

Interaction模块:

仿真模型中共定义了4个接触对,1个自接触。接触属性均为法向硬接触Hard contact,切向罚摩擦Penalty,摩擦系数为0.1,后面不再赘述。

IntProp-1接触属性

Punch与Blank的接触:Punch面为主面(图中的红线),Blank的顶面为从面(图中的紫线),因为Punch定义为刚体,所以主从面很好区分。

Punch与Blank的接触

Holder_left、Holder_right与Blank的接触:Holder_left与Holder_right面为主面(图中的红线),Blank底面为从面(图中的紫线)。

Holder_left、Holder_right与Blank的接触

Die_bottom与Blank的接触:Die_bottom为主面(图中的红线),Blank底面为从面(图中的紫线)。

Die_bottom与Blank的接触

Die_top与Blank的接触:Die_top为主面(图中的红线),Blank底面为从面(图中的紫线) ,两侧圆角的线也要选中。

Die_top与Blank的接触

Blank钢板的自接触:Blank钢板两侧圆角也要定义接触。

Blank的自接触

Die_top、Punch、Holder_left、Holder_right、Die_bottom定义刚体约束:每个零件的RP点均是零件的重心。以Holder_left零件为例,介绍刚体约束的定义方式,其余零件的刚体约束方式与Holder_left类似,不再赘述。

Holder_left刚体约束

Load模块:

Load载荷后面数字对应每个RP点编号的载荷,例如Load-1定义RP-1点的载荷。Modified表示此分析的载荷被修改过,Propagated表示此分析步载荷设置延续上一分析步设置不变。

Load载荷

Step-1分析步载荷

Step-2分析步载荷

Step-3分析步载荷

Load-1载荷设置:RP-1点在initial初始分析步与Step-1分析步约束U1、U2、UR3全部自由度。Step-2分析步,RP-1点在1s到2s内均匀向右移动150mm。Step-3分析步,RP-1点在2s到4s内均匀向左移动300mm。Displacement载荷中的U1可以理解为RP-1点在x坐标轴上的位置,不是移动的距离,RP-1点在1s时的位置是(0,0),RP-1点在2s时的位置是(150,0),即RP-1点向右移动了150mm,RP-1点在4s时的位置是(-150,0),相当于RP-1点向左移动了300mm。

Load-1载荷设置

载荷曲线设置

Load-2载荷设置:RP-2点的载荷设置与RP-1点相反,不再详细赘述。

Load-3载荷设置:RP-3点在initial初始分析步、Step-1分析步、Step-2分析步均约束全部自由度。Step-3分析步,RP-3点在2s到4s内沿Y轴均匀向下移动920mm。

Load-3载荷设置

Load-4载荷设置:initial初始分析步,RP-4点约束全部自由度;Step-1分析步,RP-4点在0s到1s内沿Y轴向下移动900mm。Step-2和Step-3分析步,RP-4点不再移动。

Load-4载荷设置

Load-5载荷设置:RP-5在整个分析过程中约束全部自由度。

Mesh模块:

定义刚体约束的零件全局网格尺寸是20mm,接触面网格尺寸为10mm,平面应力问题,CPS4I非协调积分单元。Blank钢板的全局网格尺寸是6mm,宽度方向有3层网格,四边圆角处局部网格尺寸是3mm,此处网格必须细化,否则在Step-3分析步,与Die_top面接触时或者自接触时,非常容易不收敛。

Visualization模块:

根据Step-1分析结果,分析步1结束时,Blank应该与两侧的Holder和Die_bottom底面及上部的圆角建立稳定接触,尤其是与两侧的Holder接触不能分离。如果第1步冲压结束,Blank与两侧Holder没有建立稳定接触关系,在Step-2分析步,两侧的Holder向内移动,移动距离较大,与Blank突然建立接触关系,接触刚度较大,收敛曲线不断振荡,及易不收敛。因此两侧Holer的具体尺寸以及位置,冲压时的移动距离都需要不断修改。

Step-1分析结果

Step-2分析结果

根据静力学分析步结果,Step3分析步在0.4273s时,Holder向两侧移动,Blank会发生回弹现象。

Step-3分析结果

Die_top与Blank建立接触时仍容易发生穿透现象,但没有出现高应力。

Step-3分析结果

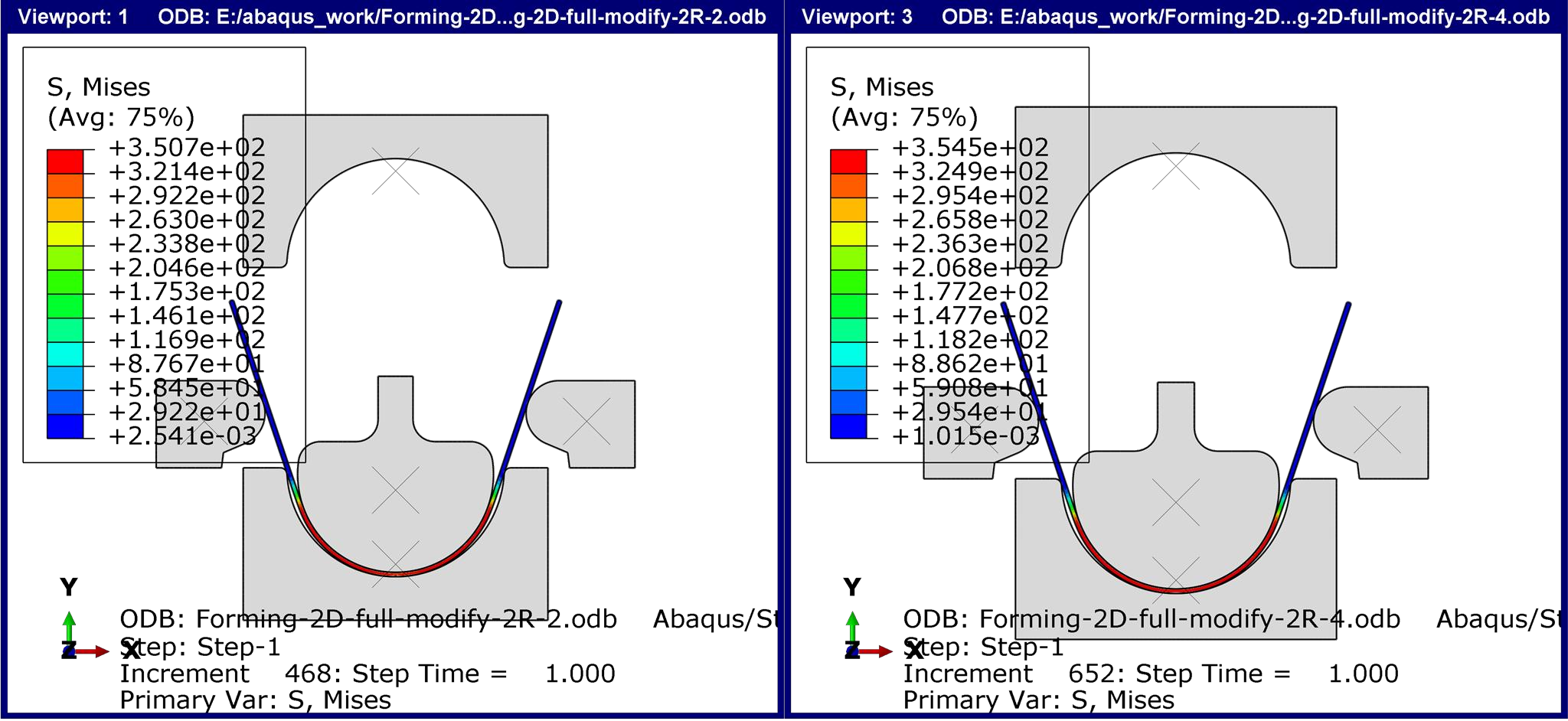

下图是使用隐式动力学与静力学两种方法的计算结果,当Blank发生自接触时,根据隐式动力学计算结果,Blank发生自接触时,接触点不在模型中心线上,而静力学计算结果,Blank发生自接触时,接触点在模型中心线上。

自接触结果对比

静力学与隐式动力学计算结果对比:

Step-1分析结果对比

Step-2分析结果对比

Step-3分析结果对比:静力学分析结果,Blank最终的接口位于中心线。隐式动力学分析结果,Blank最终的接口偏离中心线。

Step-3分析结果对比

仿真动画:

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删