使用Abaqus2021完成本次仿真。

一、几何模型建立

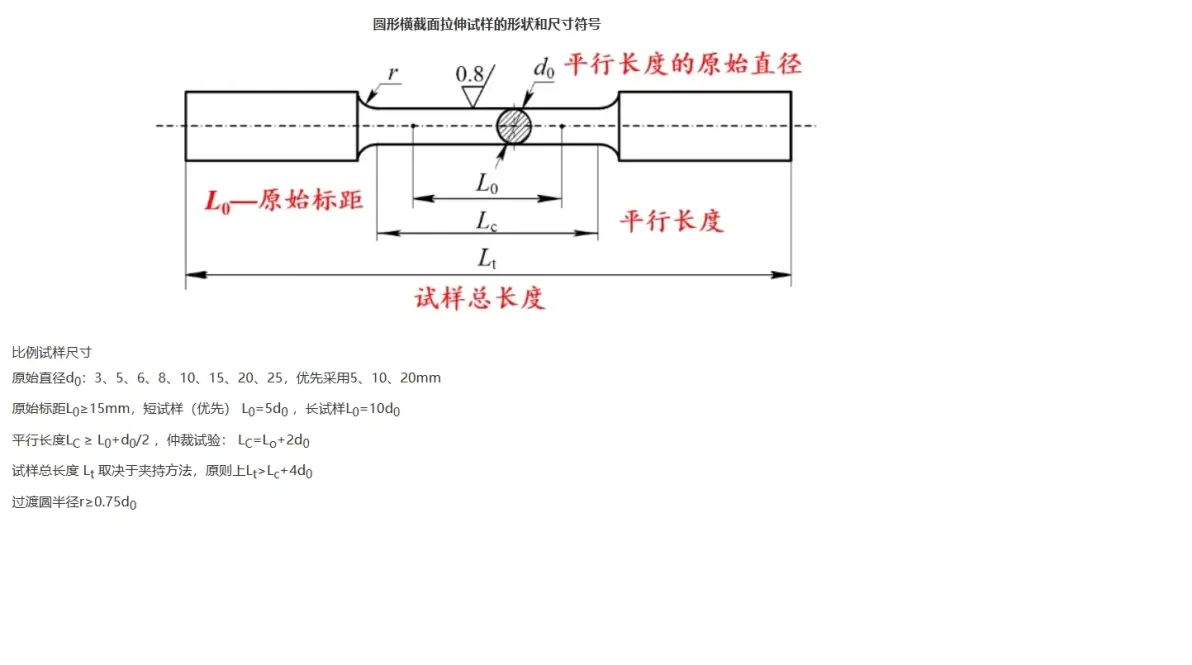

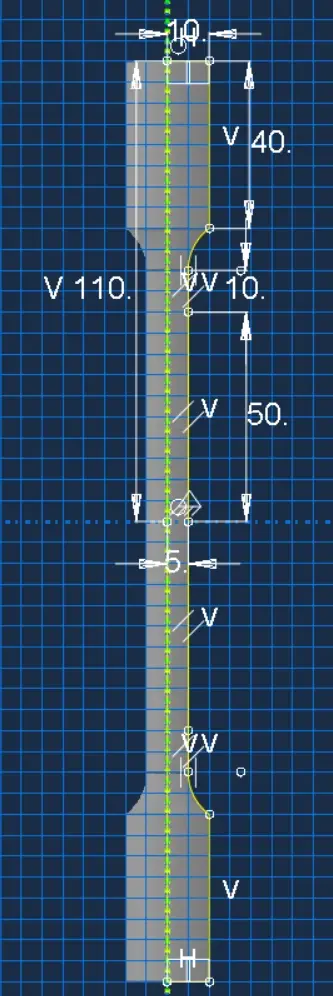

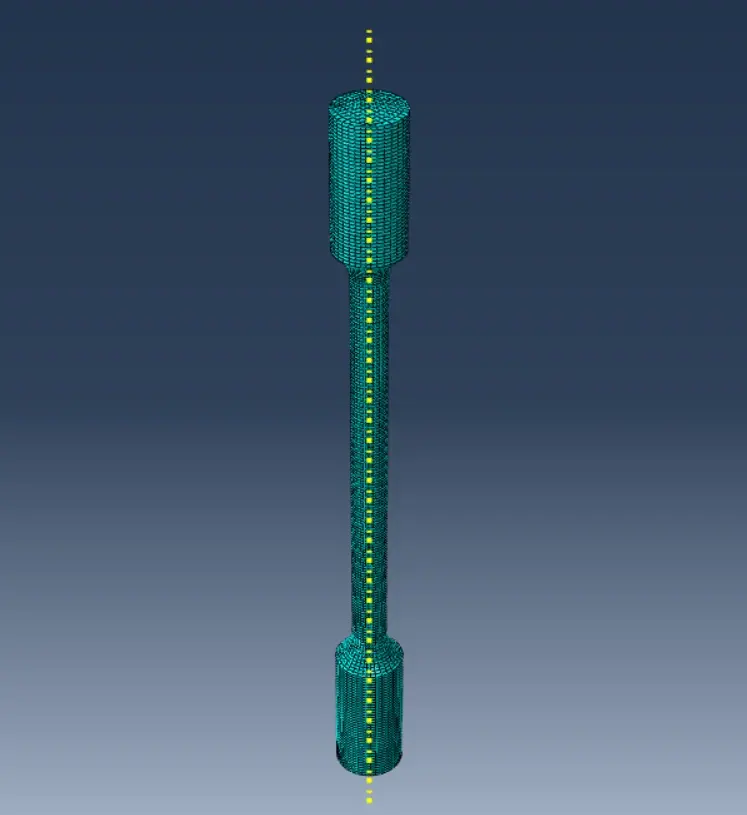

通过查阅资料,依据GB/T 228.1-2010得到圆形棒材尺寸如图所示。为了建模方便,选择d0=10mm的棒材进行建模。在Abaqus中完成旋转模型建立,相关模型如图所示。

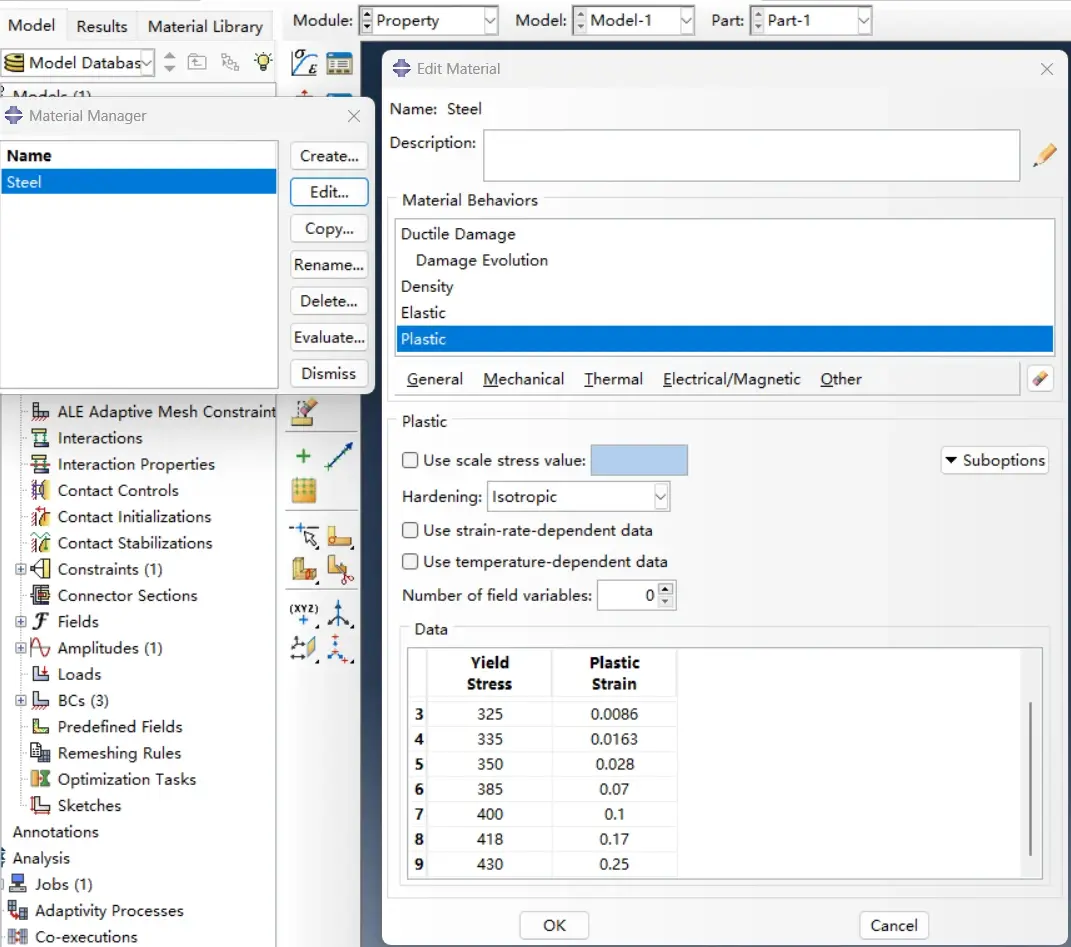

二、材料模型的建立

由于需要模拟仿真拉伸试验造成的材料塑性变形以及破坏,所以需要设置材料的密度、弹性模量、塑性变形参数以及延展性损伤参数(Ductile Damage),材料参数设置界面如图3所示。

图3 材料参数设置界面

材料基本参数设置见表1(单位在Abaqus软件内统一,不再单独列出)。

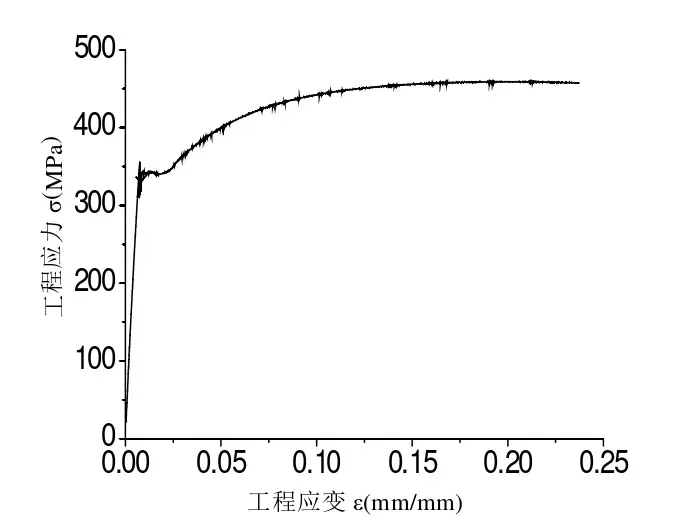

通过查阅相关资料,可以得到低碳钢的工程应力-工程应变曲线如图4所示。

相应的完成参数设置,具体应力应变参数设置见表2。

将断裂破坏设置为应变为0.25mm/mm处,通过查阅相关资料,设置延展性损伤参数见表3。

三、参考点(RP)的建立

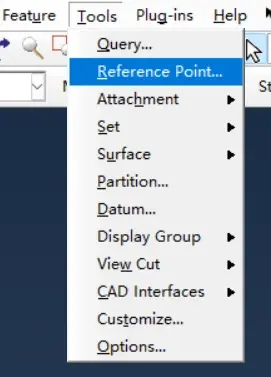

Abaqus在添加边界条件时需要建立相应的参考点,参考点与需要加载边界条件的几何结构进行耦合,从而将边界条件施加于参考点上完成边界条件的设置。由于拉伸试验时棒材一端固定,另一端进行缓慢拉伸移动,因此在移动端建立参考点,完成位移边界条件的加载。

通过Tools->Reference Point操作进行添加,选择相应的上端面完成参考点添加,具体操作及结果如图4所示。参考点建立完成后,完成参考点与上端相应几何体的耦合。

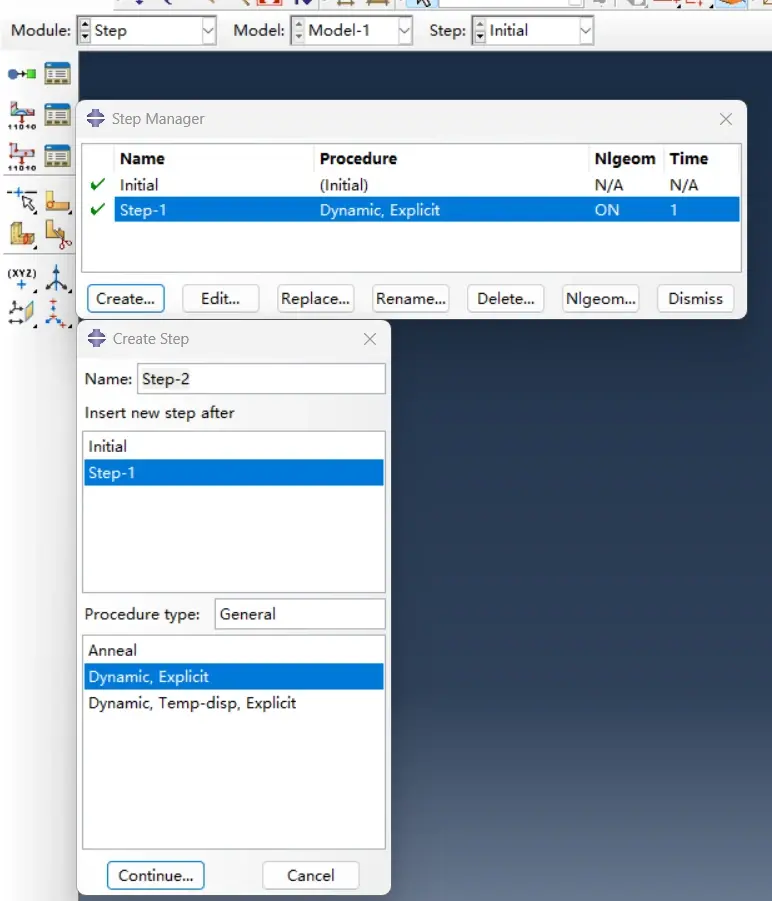

四、分析步的设置

由于需要对拉伸破坏进行分析,因此该过程为一个显式动力学分析过程。新建分析步操作如图5所示,选择Dynamic,Explicit,完成分析类型选择。

五、边界条件设置

此步完成边界条件设置。

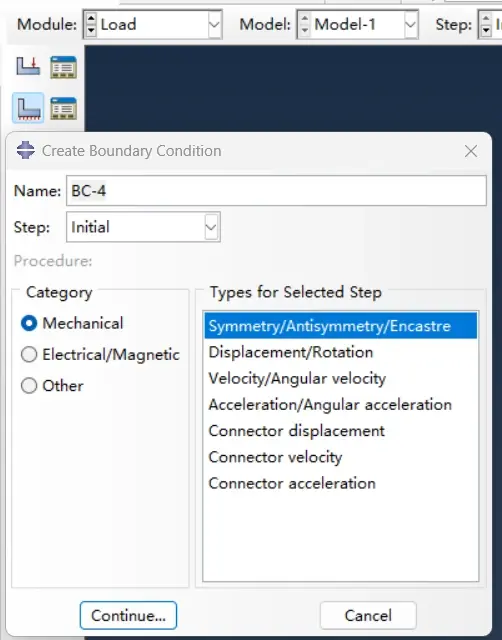

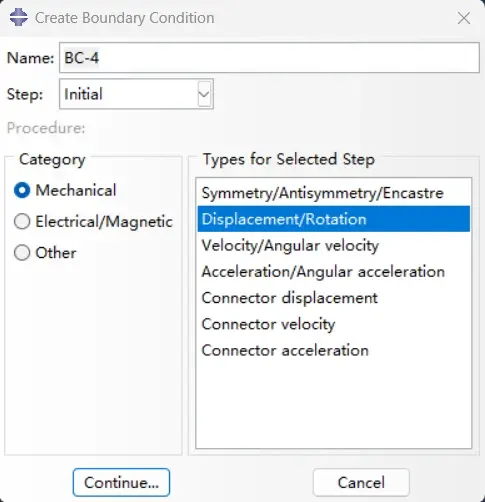

1.完成初始状态边界条件设置。初始状态式样下端固定在拉伸试验机上,上端除了竖直方向可以移动,其余方向自由度均被限制。下端面固定约束设置如图6所示,选择模型的下端面,完成固定约束设置。

图6 下端面固定约束设置

上端面初始状态约束设置如图7所示,选择之前建立的参考点,释放竖直方向自由度U2,完成初始状态约束设置。

图7 上端面初始状态约束设置

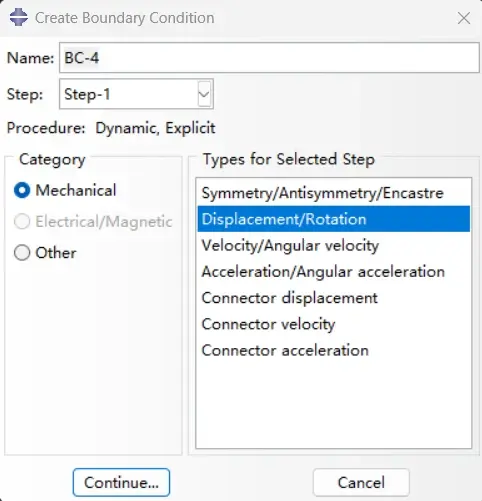

2.加载后约束设置

整个模拟过程中上端移动,为了保证试样能够被拉断,设置移动长度为20mm,移动过程中,位移与时间成线性关系,缓慢移动,相关操作如图8所示。

图8 最终状态边界条件设置

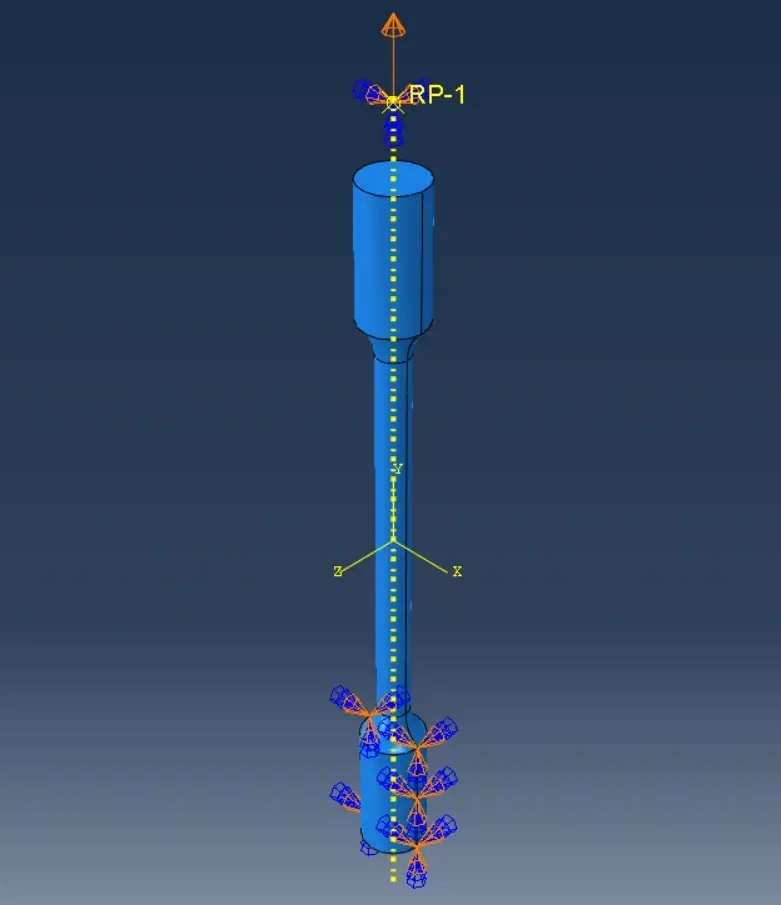

至此完成边界条件设置,设置完成如图9所示。

图9 边界条件设置完成图

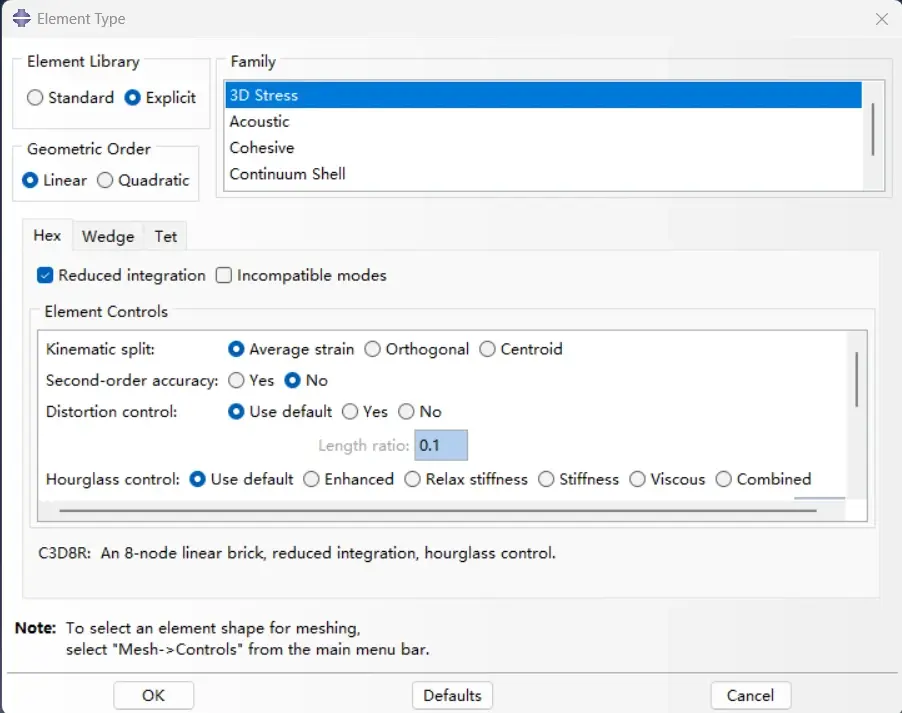

六、网格划分

完成网格,由于进行显示动力学分析,为了减少计算时间,网格不宜过小,网格尺寸设置为1mm,采用六面体网格;同时选择显式动力学一阶网格,相关操作如图10所示。

最终得到网格划分结果如图11所示。

七、计算设置

选择Job进行计算分析设置界面,选择submit进行计算,计算过程中可以通过monitor进行计算流程监视,相应操作如图12所示。

图12 计算分析操作

八、结果分析

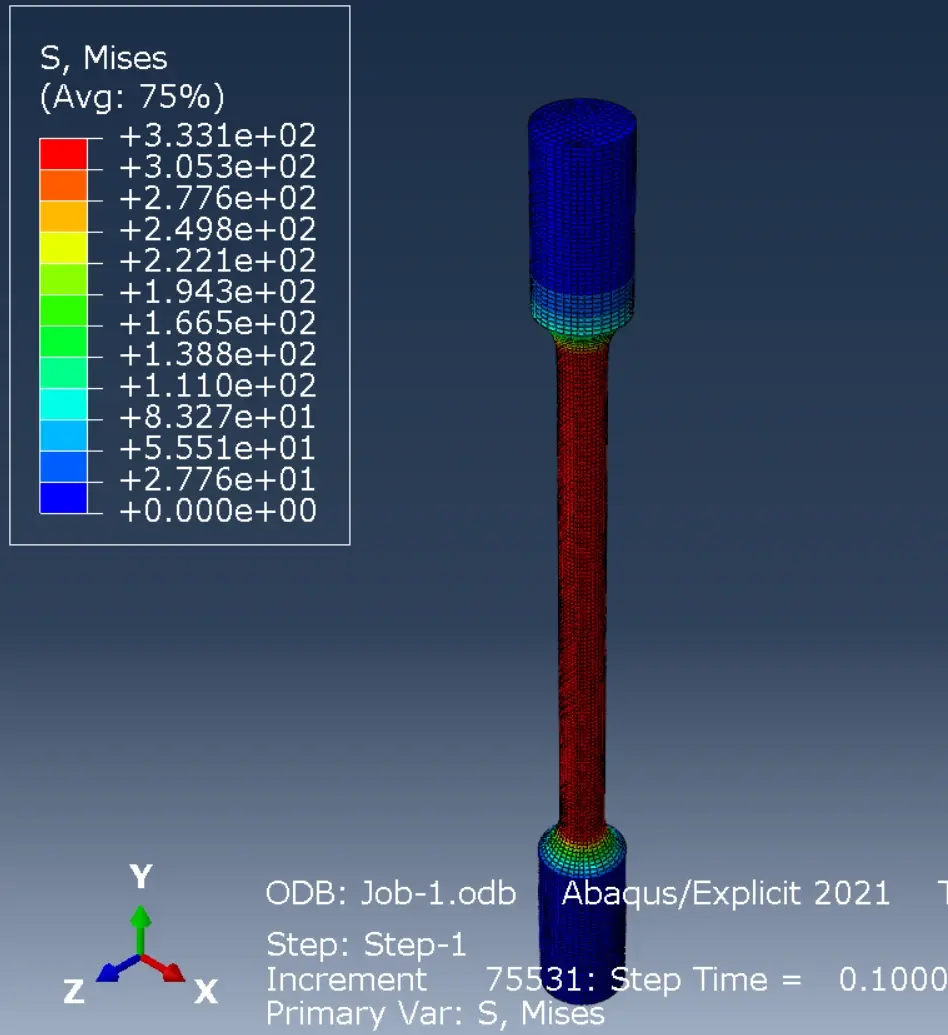

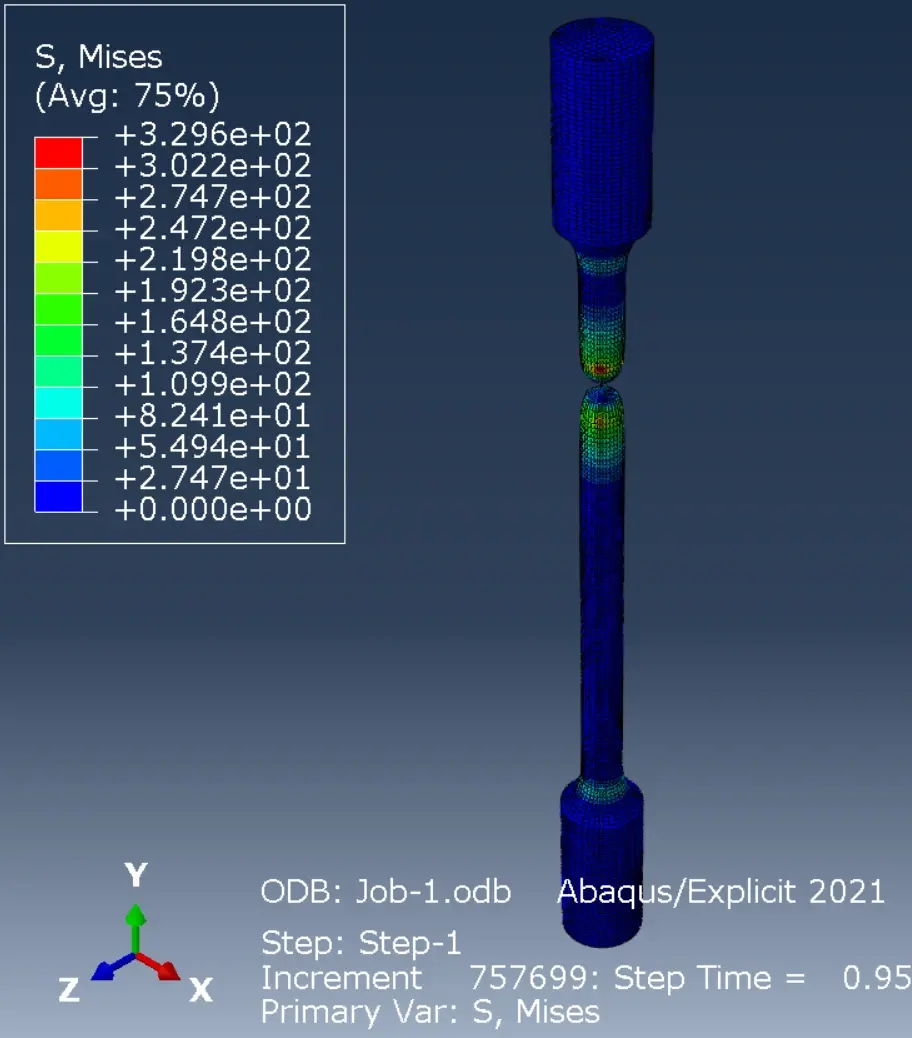

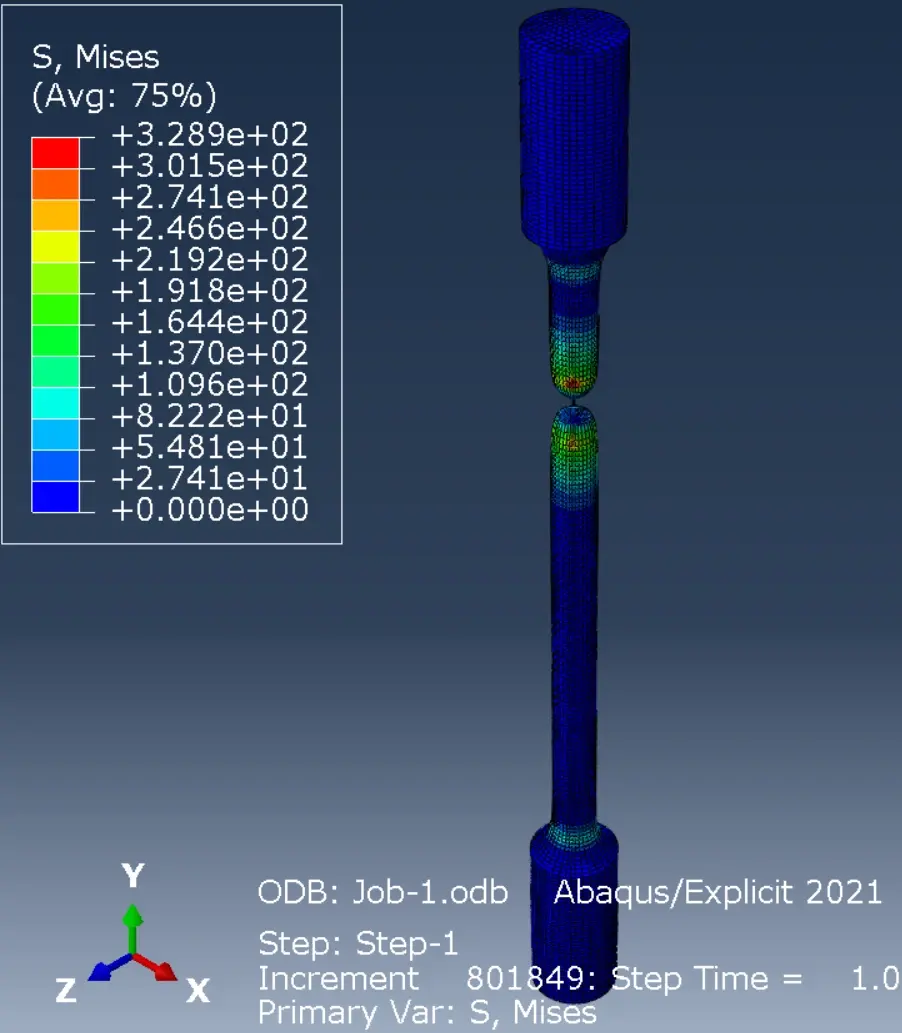

得到不同时刻应力云图如图13所示。

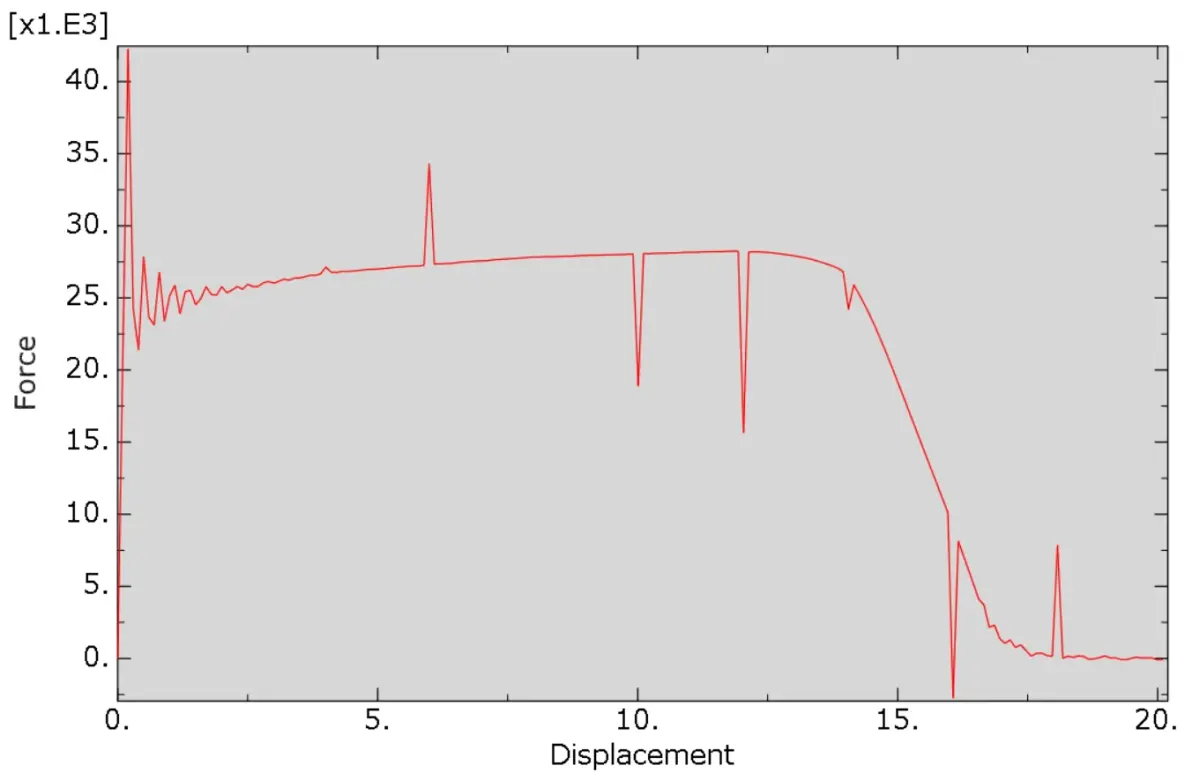

可以看出,材料在拉伸过程中出现了明显的颈缩,最后被拉断破坏。可以得到作用力-位移曲线如图14所示,由于仿真存在一定的误差,曲线存在一些尖峰。可以看出作用力的增长曲线与应力应变曲线基本一致,将作用力除以截面积便可得到工程应力应变曲线,如果考虑材料颈缩,除以真实截面面积,便可以得到真实应力应变曲线。