摘 要:

针对所确定的转子,采用SolidWorks软件进行模拟仿真。结果表明:与仿真结果、高速动平衡试验结果相比,汽轮机转子前后轴承测点的临界转速都在工程允许的5%的误差范围内。汽轮机转子前后轴承测点的振动变化趋势与高速动平衡试验结果基本一致,验证了仿真模拟方法的正确性,为高速工业汽轮机转子的快速开发奠定了基础。

关键词:工业汽轮机;临界转速;仿真计算;高速动平衡;

随着国家“双碳”政策的逐步落实与实施,节能减排与发展新能源成为最重要的碳减排路线[1,2]。在此背景下,在钢铁、化工及电力等领域,具有较高转速的工业汽轮机作为能量转换的关键设备,将在余热回收等环节起到极其重要的作用[3,4]。工业汽轮机不但可以代替由电力驱动的压缩机、泵、引风机等旋转机械,还可以利用钢铁厂、化工厂、电厂等产生的余热,提高全厂能源利用率,减少碳排放量,进而达到节能减排的目的[5,6,7]。

目前,工业汽轮机的应用场景越来越广泛。其中,常规工业汽轮机和高背压工业汽轮机的蒸汽参数差异极大,需要针对不同项目的不同参数进行定制化生产[8];但是,随着市场竞争的日趋激烈及技术的进步,整个工业汽轮机的制造周期不断缩短。工业汽轮机从开始设计到产品制造完毕,最短可达6个月,平均生产周期为8~10个月,设计周期从2个月被压缩到2周左右。这就要求工业汽轮机生产厂家熟知其系列化产品的特性,能够快速完成针对具体项目的汽轮机产品的开发[9,10]。

笔者以某300 MW机组14 MW给水泵汽轮机转子为例,分析在设计过程中转子临界转速设置的合理性,并且用现场运行数据进行核算。

1 临界转速定义及计算分析

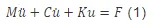

转子动力学主要是研究具有轴向对称特征的结构在旋转过程中的振动行为。转子的振幅随转速的增大而增大,到某一转速时发生剧烈波动,转子的振幅达到最大值,该转速称为转子的临界转速。当转速超过临界转速时,振幅又会逐渐减小。转子升速过程中应尽量迅速、平稳地通过临界转速,避免在临界转速附近停留。因此对临界转速的计算和分析是转子动力学的主要内容之一。一般情况下,单个多自由度振动机械结构的通用动力学方程为:

式中:M为系统的质量矩阵;C为系统的阻尼矩阵;K为系统的刚度矩阵;u为广义矩阵坐标矢量;F为作用在系统上的广义外力。

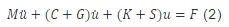

转子运动过程中要考虑其陀螺效应和旋转阻尼,因此转子系统动力学的方程应为:

式中:G为转子的陀螺矩阵;S为转子的阻尼矩阵。

由式(1)、式(2)得到的F均为非对称矩阵[11,12]。目前,类似汽轮机转子这样比较复杂的结构系统,一般采用矩阵法和有限元法进行计算。而在实际计算中,用矩阵法进行求解的计算量非常大,尤其是汽轮机为多级轮盘转子,求解过程更加困难。因此,笔者主要采用有限元法,通过SolidWorks软件建立模型并进行分析[13],确定转子的临界转速和振型。

2 转子临界转速的仿真计算

2.1 模型建立

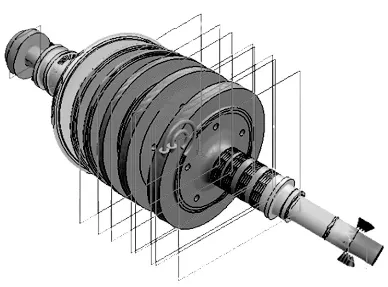

该给水泵汽轮机转子的额定转速为5 400 r/min, 转子为整锻式,共有6级叶片,前后轴径处采用1个椭圆油润滑轴承作为支撑。由于叶片建模难度较大,并且划分网格时较为复杂,尤其是第5、第6级叶片为变截面弯扭形式,进一步增大了工作量,网格局部细化更加费时费力,因此有必要对叶片进行简化。由于不适当的简化会使得转子模型不能真实反映转子实际的结构及质量分布情况,所以在简化过程中,设计人员经过反复对比验证,确定了最佳的简化方案,简化模型见图1。

图1 给水泵汽轮机转子简化模型

参数设置的主要过程[14,15] 如下:

1) 定义材料属性。

给水泵汽轮机转子的材料为30Cr2Ni4MoV,弹性模量为 2.06×1011 N/m2,泊松比为0.26, 质量密度为8 000 kg/m3。

2) 设置约束条件。

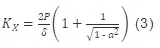

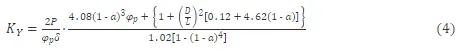

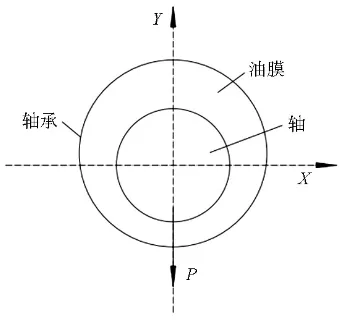

在2个轴颈位置添加轴承支撑夹具。在汽轮机运行过程中,由前后轴承的油膜来支撑转子的质量。转子的质量越大,油膜压力越大,油膜刚度也越大。油膜刚度的计算公式[16]为:

式中:KX为X轴方向油膜刚度,N/cm;KY为Y轴方向油膜刚度,N/m;φp为轴承负荷系数;P为轴承上所受载荷,N; D为轴承孔径,cm;L为轴瓦长度,cm;a为相对偏心;δ为轴承孔与轴径的间隙,cm。

轴承油膜及受力分析见图2。

图2 轴承油膜及受力分析

根据轴承及转子的相关参数计算设置前轴KX为5.63×108N/m、KY为8.41×108N/m,后轴承KX为4.42×108N/m、KY为4.86×108N/m。用滚柱/滑杆夹具在前轴承推力盘工作面添加转子轴向约束,限制其轴向位移。

3) 添加外部载荷。

考虑重力引起转子的静弯曲挠度,设置重力加速度为9.81 m/s2;考虑转子旋转过程产生的离心力,转速设为5 400 r/min,角加速度为120 r/min2;每级叶片按等质量作为分布质量添加到每级的轮盘上,设置每级的分布质量。

4) 划分网格单元。

网格单元尺寸为69.487 5 mm,网格单元总数为45 242,节点总数为74 141。生成的转子模型网格图见图3。

图3 转子模型网格示意图

2.2 仿真计算结果

由于转子在X轴和Y轴2个方向的刚度不同,所以通过SolidWorks软件进行模型分析,得出的结果是2个不同的临界转速,其一阶X轴临界转速为2 288.16 r/min, 一阶Y轴临界转速为2 356.08 r/min, 两者的算数平均数为2 322.12 r/min。仿真计算的一阶X轴临界转速振型见图4。

图4 一阶X轴临界转速振型

3 高速动平衡试验验证分析

在汽轮机转子完成设计、制造后,先对转子进行低速动平衡试验,其目的是对转子的动不平衡量进行粗找正。对高转速的工业汽轮机而言,其低速动平衡的平衡转速一般在500~900 r/min, 需要将残余不平衡量降到10 g以下。

高速动平衡的平衡转速需要达到转子的最大工作转速,一般在5 000~6 000 r/min, 根据API-612—2020 《石油、化工和天然气工业用特殊用途汽轮机》及GB/T 6557—2009 《挠性转子机械平衡的方法和准则》等标准规定,需要将转子轴承座测点的振动烈度降到规定值以下。目前,工程实际中的要求已经普遍高于上述标准要求,一般要求将轴承座测点的振动烈度降到1.6 mm/s, 甚至1.2 mm/s以下。

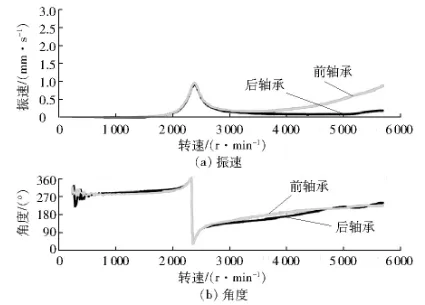

使用德国申克DH50型高速动平衡机,在抽真空环境下进行高速动平衡试验。在试验过程中,为了充分了解转子的转速—振幅特性,将转子升速率控制在300~400 r/min, 以最大限度地将转子在临界转速、额定转速等关键节点的振动特性进行展现。

高速动平衡试验结果见图5。从图5可以看出:转子前后轴承测点的临界转速峰值基本一致,约为2 380 r/min, 与仿真结果相差约58 r/min, 相对误差约为2.5%,远小于工程允许的5%的误差范围。因此,初步验证了该模型建立、网格划分及仿真计算的合理性。

图5 高速动平衡试验结果

4 汽轮机现场运行验证分析

产品设计、制造的合理性最终需要根据实际运行数据来验证。为了能够准确验证该工业汽轮机转子建模和划分网格的合理性,以及模拟结果的准确性,将模拟结果、动平衡试验结果与实际运行数据进行对比。

转子在实际运行过程中的临界转速除了与自身结构特点有关外,还与轴承结构参数、润滑油温与油压、轴承间隙有关。因此在该汽轮机安装与调试阶段,采取了如下措施以最大限度地排除外界因素对临界转速的影响:

1) 在安装过程中,尽量将前后轴承与转子间的间隙控制在设计范围的中值。

2) 在调试过程中,尽量将轴承—转子系统润滑油温与油压控制在设计范围的中值。

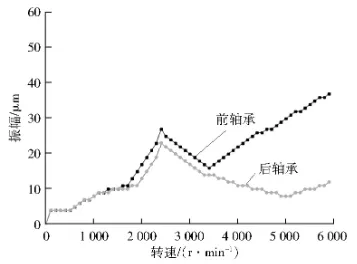

汽轮机现场实际运行转速—振幅曲线见图6。

从图6可以看出:

1) 前后轴承测点的临界转速基本一致,约为2 425 r/min, 与仿真结果对比,相差103 r/min, 相对误差约为4.4%;与高速动平衡试验结果对比,相差45 r/min, 相对误差约为1.9%。

图6 汽轮机现场实际运行转速—振幅曲线

2) 前后轴承测点的振动变化趋势与高速动平衡试验结果基本一致。

3) 由于汽轮机转子在现场运行过程中受到安装因素、运行参数、环境因素等影响,所以允许实际运行结果与仿真结果存在一定差异。

5 结语

以某300 MW机组14 MW给水泵汽轮机转子为例,通过SolidWorks软件进行模型分析,并与高速动平衡试验结果及实际运行数据进行对比,得出以下主要结论:

1) 通过SolidWorks软件进行模型分析,得出该汽轮机的计算临界转速为2 322.12 r/min。

2) 对比模拟仿真结果与高速动平衡试验结果,两者的临界转速相差45 r/min, 相对误差约为1.9%;对比模拟仿真结果与实际运行数据,两者的临界转速相差103 r/min, 相对误差约为4.4%。以上误差都在工程允许的5%的误差范围内。

3) 仿真结果的正确性及前后轴承测点的振动变化趋势与高速动平衡试验结果的基本一致性验证了仿真模拟方法的正确性,为高速工业汽轮机转子的快速开发奠定了基础。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删