摘要:本文以某型号纯电动大客车为研究对象,应用有限元分析的方法对其进行低频NVH性能分析及优化。

首先应用hypermesh软件建立整车结构和声腔模型,分别进行模态分析,计算噪声传递函数(NTF)并确定不符合国标的峰值频率段;其次在噪声传递函数的基础上进行板件贡献量和模态贡献量分析,确定导致NTF峰值的板件,并通过加加强筋和贴自由阻尼的方式进行优化,最终降低了NTF峰值,改善了车身NVH性能。

1有限元模型建立及模态分析

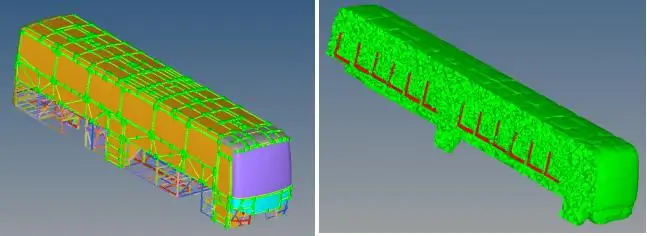

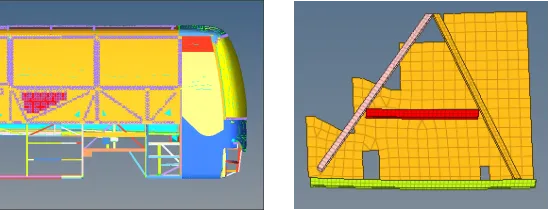

合理、精准的模型的建立是进行后续分析及优化的重要基础。由于客车的大部分零件都是薄壁钣金件,因此本文采用壳单元进行模拟,将整车的stp格式的三维图导入hypermesh软件中,抽取中面及几何清理后划分网格,考虑到计算时间和成本,网格大小选用20mm;骨架的连接采用rigids刚性连接,骨架与地板、玻璃采用胶粘的方式连接,骨架与蒙皮、顶棚采用点焊的方式连接,其他均采用刚性连接。质量检查通过后的整车模型

结构模型共有shell单元407438个,rigids刚性单元17582个,焊点、胶等实体单元12318个,节点共计472868个,共计8种材料,36种属性。如下图1所示。

图1.1 带车身附件的骨架有限元模型 图1.2 带座椅的车室声腔有限元模型

对建立好的整车模型进行补洞,同时考虑到座椅对车室内声腔影响较大,因此将座椅有限元模型导入NVH Director模块进行声腔模型的划分,车室内声腔网格大小为100mm,座椅声腔网格大小为70mm,将节点定义为流体,声腔模型共计384024个实体单元,71202个节点,材料为空气和座椅发泡。模型如下图所示。

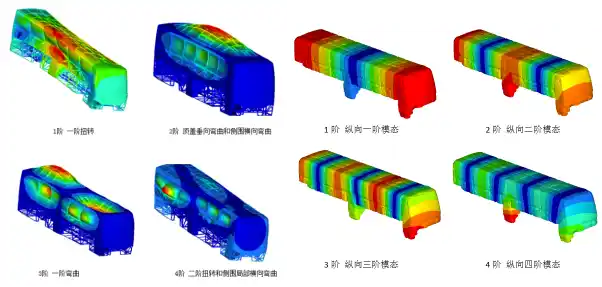

对建立好的模型建材料附属性之后利用optistruct求解器计算大客车的结构及声学模态,考虑到计算时间及成本,只计算100HZ以内的模态,如下图所示。重点关注结构和声腔模态的第一阶弯曲模态和扭转模态。

图1.3 结构模态 图1.4 车室声腔模态

2噪声传递函数分析

本文研究的客车前悬是虚拟主销式双横臂独立空气悬架,后悬是四连杆独立空气悬架,按照企业规范,主要的激励点位置信息如下表所示,由于整车受到的激励主要为Z方向的,因此综合考虑,每个位置只研究Z方向的激励,即输入力的大小为1N,频率范围为0-100Hz,响应点根据国家标准选择驾驶员座椅,第一排座椅,中间排座椅以及最后一排座椅。

表2.1 激励点的位置信息

| 编号 | 激励点 | 节点编号 |

| 1 | 左前减震安装点 | 3660610 |

| 2 | 左前弹簧安装点 | 3660611 |

| 3 | 右前减震安装点 | 3660612 |

| 4 | 右前弹簧安装点 | 3660613 |

| 5 | 左后悬前减震安装点 | 3660609 |

| 6 | 左后悬前弹簧安装点 | 3660608 |

| 7 | 左后悬后减震安装点 | 3660602 |

| 8 | 左后悬后弹簧安装点 | 3660603 |

| 9 | 右后悬前减震安装点 | 3660606 |

| 10 | 右后悬前弹簧安装点 | 3660607 |

| 11 | 右后悬后减震安装点 | 3660604 |

| 12 | 右后悬后弹簧安装点 | 3660605 |

| 13 | 电机左前悬置 | 3590169 |

| 14 | 电机右前悬置 | 3590170 |

| 15 | 电机左后悬置 | 3590171 |

| 16 | 电机右后悬置 | 3590172 |

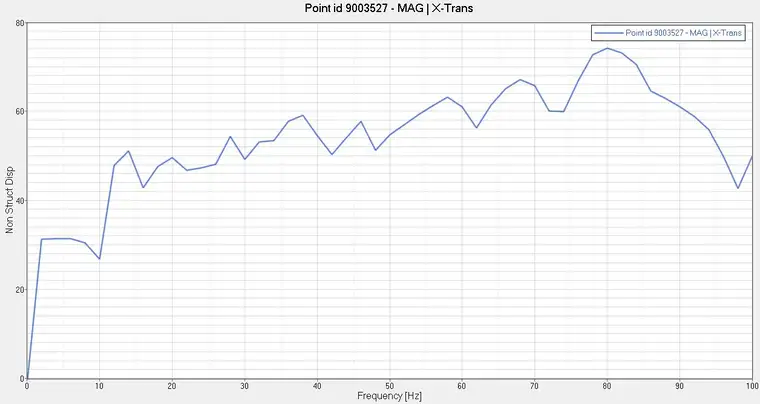

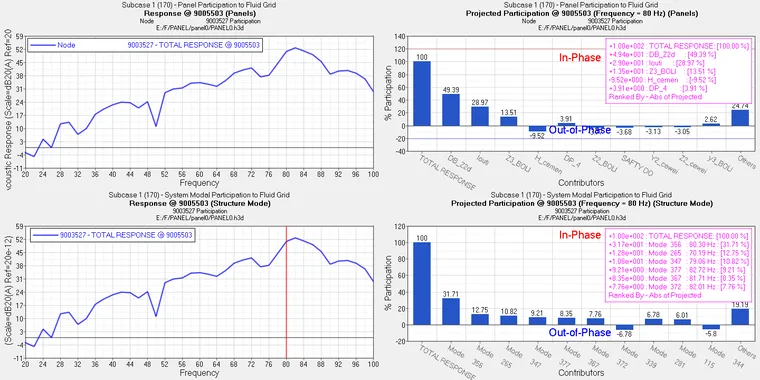

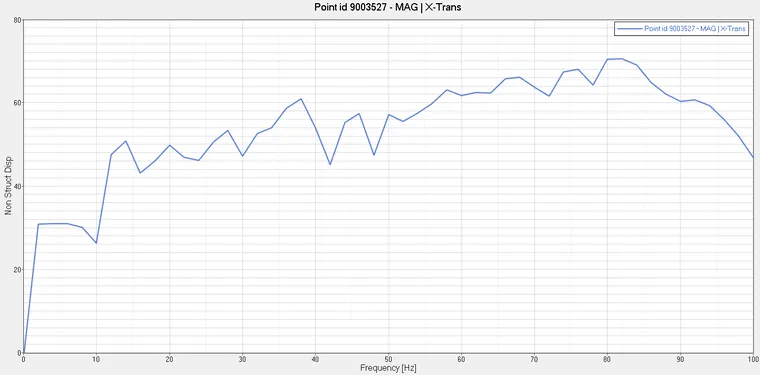

利用optistruct求解器计算0-100Hz频率段的噪声传递函数,对所得的曲线导出,将声压转换为声压级,通过筛选,得到电机右前悬置点在最后一排座椅位置在频率为80Hz有峰值较高,根据国家标准需要对其进行优化。

图2.1 电机右前悬置点在最后一排座椅处的噪声传递函数

3板件、模态贡献量分析

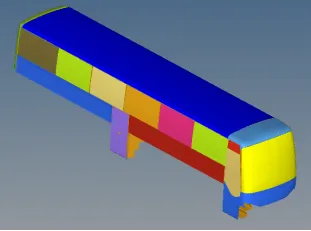

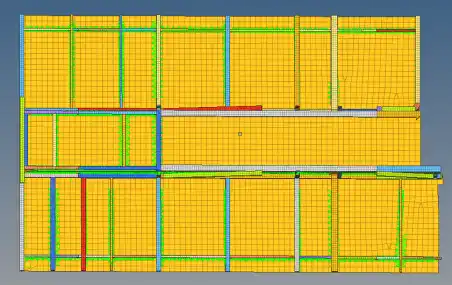

针对大客车最后一排位置在频率80Hz处产生较高的峰值,进行板件贡献量分析和模态贡献量分析。模态贡献量在OptiStruct中基于模态法的频响分析通过CONTROL CARD - PFMODE输出;板件贡献量分析需要先进行板件的划分,依据车身板件实际的布置情况将车身划分为30个不同的板块,再使用CONTROL CARD - PFPANEL卡片输出板块贡献量,板件划分如下图所示。

图3.1 板件划分

HyperView有NVH的专属后处理分析工具,其中包含模态贡献量和板件贡献量分析。由板件贡献量可知在激励电机右前悬置点在最后一排位置80Hz处,板件贡献量最大的前三个是地板中后部分,阶梯及右边第三个玻璃,顶棚后部的贡献量为负值,其他板件的贡献量较小不再一一描述;

图3.2 电机右前悬置点在最后一排的板件贡献量、模态贡献量

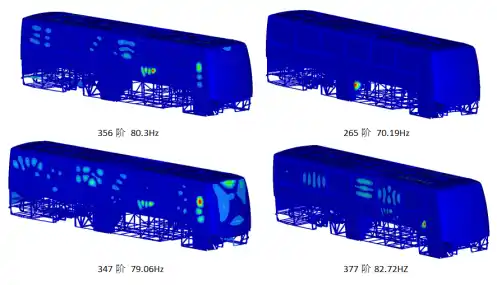

再根据模态贡献量分析可得到,在82Hz处模态贡献量最大的是356阶、265阶、347阶等为正贡献量,对正贡献量大的模态进行抑制,将更有效的解决峰值过大问题。如下图所示,联合板件贡献量和模态贡献量我们可以确定需要优化的板件。

图3.3模态贡献量较大的模态云图

4 优化及验证

针对需要优化的板件,我们采用加加强筋和贴自由阻尼的形式进行减振降噪,即在hypermesh中在需要优化的板件处,进行加加强筋和阻尼处理。从以上的板件贡献量和模态贡献量分析中,可确定地板的中后部是导致噪声传递函数峰值的主要板件,可以通过提升地板中后部的刚度降低地板振动从而降低噪声传递函数的峰值。下面取出地板中后部及与其相连接的主要骨架,其连接方式不变,如下图所示。以地板中后部约束模态一阶固有频率最小化为目标,对地板进行形貌优化。

图4.1 地板中后部分布图

地板中后部形貌优化模型可描述如下。

(1) 优化目标:一阶固有频率最小;

(2) 设计变量:地板中后部;

(3) 约束条件:起筋角度为 60°;

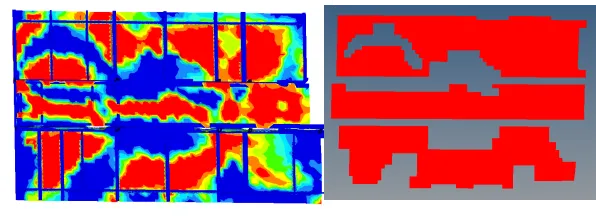

在hypermesh软件中进行设置,提交到optistruct求解器进行计算,形貌优化共迭代19次,最后一次迭代加强肋云图如下。

图4.2最后一次迭代加强肋云图 图4.3自由阻尼铺成位置

考虑到地板骨架错综复杂,且客车选用的竹胶地板,进行加筋处理较为困难,考虑对其进行阻尼处理,根据形貌优化最后一次迭代加强肋云图,确定阻尼布置的位置,采用渐青类阻尼材料,厚度为5mm,损耗因子为1,如图所示;

由上分析可知客车的侧围对NTF峰值有一定的影响,为降低峰值在侧围的局部位置涂一层厚度为5毫米的自由阻尼;在中间车门阶梯侧围、前门阶梯侧围分别涂一层厚度为5毫米的自由阻尼和厚度为1.5mm的加强筋,如下图

图4.4车身阻尼及加强梁布置位置

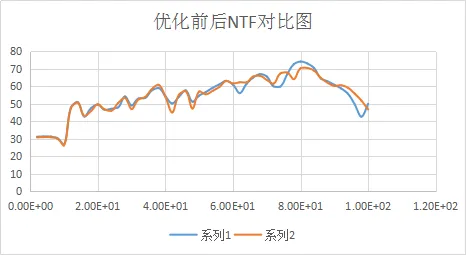

在hypermesh软件中设置好之后,利用optistruct求解器再一次求解噪声传递函数,激励点选择电机右前悬置点,其他设置条件均不变,求出的噪声传递函数如下图所示,优化后,在频率80Hz处噪声减小了3.8dB,优化效果明显。

图4.5优化后的电机右前悬置点在最后一排的噪声传递函数

优化前后的电机右前悬置点在最后一排处的噪声传递函数对比图如下图所示,其中系列1是优化前,系列2是优化后。可以看出其他大部分频率的声压都有一定程度的下降,所选择的优化措施是可行的,改善了整车 图4.6优化前后NTF对比图

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删