0.引言

目前,针对电池箱体结构性能方面的研究主要是集中在静态分析、动态分析等方面。电池箱的静态分析的目的在于分析电池箱的承载能力、抗变形能力,找到设计不足之处,从而优化电池箱的薄弱位置,保障动力电池安全。动态分析主要是指模态分析、定频振动分析、随机振动分析等,用来分析电池箱在路面不平度激励下,电池箱容易振动的薄弱位置,对电池箱进行抗振优化设计,提高其抗振性能。本文基于某汽车主机厂的纯电动汽车电池结构项目,首先通过HyperMesh建立了电池包的有限元模型,进行了静力学分析,结果表明在3种典型工况下,最大应力均小于屈服强度,满足安全系数,结构未发生失效;然后,基于OptiStruct进行了电池包模态分析和随机振动分析,确认了结构失效的最危险位置;最后进行了扫频试验、随机振动试验。试验结果表明,该动力电池包满足在通过不平路面引起的随机振动下的安全性能要求。对比了扫频试验得到的实际模态与仿真计算得到的模态,验证了仿真结果的可靠性。

1.电池包有限元分析模型的建立

电池包由上盖、下箱体、模组、铜排、BDU、BMU、接插件、防爆阀、冷却系统等部分构成。某汽车主机厂的纯电动汽车电池结构的三维结构图如图1所示,其长×宽×高分别为1473.6mm×1190mm×146mm。电池包具体参数如表1所示。上箱体材料为SMC复合材料,密度为1.7e-9kg/m3,杨氏模量为1.0e+4MPa,泊松比为0.3。下箱体材料为Al6061-T6,密度为2.7e-9kg/m3,杨氏模量为7.0e+4MPa,泊松比为0.33。 在保证计算精度前提下,对电池包进行简化,以HyperMesh软件建立电池包有限元模型,以质量点的形式模拟电池、模型质量的检查,为动力电池包的箱体和电池模组单元赋予材料属性、约束及载荷施加以及工况的定义等。电池包整体划分为176433个单元,单元尺寸为10mm,建立的有限元模型如图2所示。

2.电池包静载荷分析

对结构进行静态分析,可以得到结构在静态载荷作用下的形变与应力,便于校核结构的刚度、强度是否合格。本文静态分析工况选择汽车减速、转弯以及减速丘时电池包的受力情况,分别对应于整车方向上电池包沿X方向上施加3倍重力加速度,沿Y方向上3倍重力加速度,以及沿Z方向上5倍重力加速度。

2.1.X方向静态工况分析

在汽车行驶过程中遇到紧急情况时,制动汽车将从轮胎处获得制动力,电池包会承受向前的惯性力。本文给电池包施加3倍重力加速度,方向与汽车行驶方向相反,利用Optistruct进行计算后,计算结果在后处理软件HyperView中以应力、位移云图的方式呈现,结果如图3、图4所示。 由图可知,在此工况下,电池包的最大位移主要出现在电池包下箱体底板的前部和后部,且最大位移为0.05mm;电池包的最大应力出现在电池包下箱体底板,应力最大值为8.9MPa,小于屈服强度266MPa,而且整体没有出现大的应力集中,认为在前进制动工况下电池包强度满足要求。

2.2.Y方向静态工况分析

汽车在转弯时,离心运动将使汽车有沿弯道切线行驶的趋势,这时电池包整体存在指向弯道曲率中心向心加速度。本文设定电池包受3倍重力加速度,方向弯道曲率中心方向,利用Optistruct进行计算后,计算结果在后处理软件HyperView中以应力、位移云图的方式呈现,结果如图5、图6所示。 由图可知,在此工况下,电池包最大位移主要出现在电池包下箱体底板的右侧,且最大位移为0.048mm;电池包最大应力出现在电池包右侧吊耳处,应力最大值为21.5MPa,小于屈服强度266MPa,而且整体没有出现大的应力集中,可以认为在前进制动工况下,电池包强度满足要求。

2.3.Z方向静态工况分析

当其初行驶通过凹凸坑时,车身受到向上或向下的加速度作用,此时电池包承受较大的垂直加速度。本文设定电池包受5倍重力加速度,方向为垂直方向,利用Optistruct进行计算后,计算结果在后处理软件HyperView中以应力、位移云图的方式呈现,如图7、图8所示。

由图可知,在此工况下,电池包的最大位移主要出现在电池包下箱体底板的中部,且最大位移为0.52mm;电池包的最大应力出现在电池包两侧吊耳处,应力最大值为56.5MPa,小于屈服强度266MPa,而且整体没有出现大的应力集中,可认为在前进制动工况下,电池包强度满足要求。

3.电池包随机振动分析

汽车在行驶过程中受到很多振动激励源,振动情况也很复杂,所以,用随机振动来模拟电池包的振动特性。将电池包受到的振动来源分解为X,Y,Z共3个方向的功率谱密度。本文针对5~200Hz之间的频率以对数扫频的方法对电池包结构进行随机振动分析,随机振动结果如图9—图11所示。 图9为电池包在X方向上的RMS应力云图,最大值为3.05MPa,出现在电池包下箱体底部位置;图10为电池包在Y方向上的RMS应力云图,最大值为7.49MPa,出现在电池包下箱体两侧吊耳位置;图11为电池包在Z方向上的RMS应力云图,最大值为14.95MPa,出现在电池包下箱体两侧吊耳、顶部位置。可以认为X,Y,Z方向上的RMS应力最大值均小于材料的抗拉应力,满足强度要求。

4.电池包振动试验验证

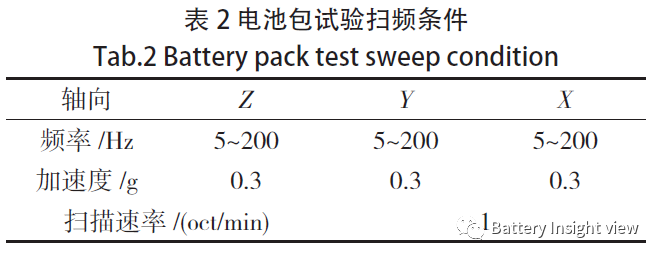

试验根据GB/T31467.3关于蓄电池包或系统的振动试验要求进行。按试验要求将电池箱固定于振动试台上。实验扫频条件和随机振动条件如表2、表3所示。

分别对Pack的3个轴方向进行12h的随机和2h定频振动测试。(1)Z方向,正弦扫频,Z方向随机振动,正弦扫频,Z方向定频振动;(2)Y方向,正弦扫频,Y方向随机振动,正弦扫频,Y方向定频振动;(3)X方向,正弦扫频,X方向随机振动,正弦扫频,X方向定频振动。试验过程中,监控电芯的电压和温度等信号,试验结束后,观察2h,观察电池包无机械损坏,未发现漏液、起火、短路、爆炸现象;测试前后,电芯温度、电压、绝缘阻抗均正常,在振动测试过程中无异常现象出现,电池包通过振动测试。

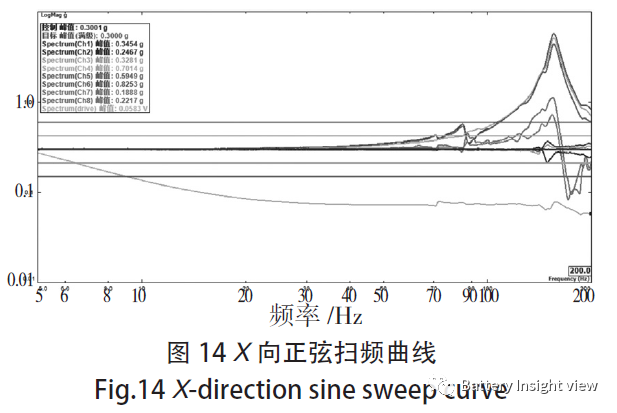

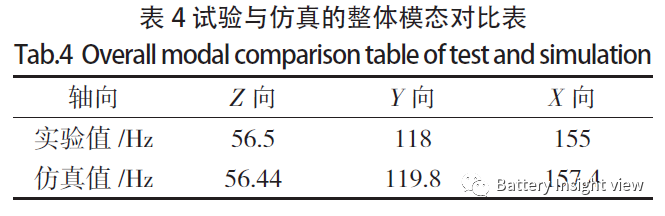

由图12—图14可知,发生共振的最高峰为电池包的试验模态,经计算可得,Z方向模态为56.5Hz,Y方向模态为118Hz,X方向模态为155Hz。将试验测试的模态与仿真计算的模态进行对比,对比如表4所示,表明仿真结果可靠。

5.结论

本文采用有限元仿真的方法对电池包进行静载荷分析、模态分析及随机振动分析,其中,静载荷分析的前进制动工况下、转弯工况下、垂直颠簸工况下的应力及应变均小于其屈服强度,整体没有出现较大的应力集中,满足电池包箱体的强度设计要求;随机振动仿真结果分析出最大应力、应变及所在位置,均小于材料的抗拉压力,满足强度设计要求;对电池包进行扫频和随机振动试验,观察发现无异常现象出现,电池包通过振动测试;并将电池包的试验整体模态与仿真计算所得的模态进行了对比验证,结果接近,验证了仿真结果的可靠性,表明基于OptiStruct的电池包仿真大大节约了人工、时间上的成本。但是,由于本文将模组进行简化为六面体,当电池箱体装满模组刚度可能会有所变化,如何更精准地处理模组仿真工作需要进一步的研究。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删