摘 要:

基于HyperMesh软件,本文通过某塑料燃油箱的机械强度分析为例,介绍了软件的前处理功能以及应用方法。应用表明该软件可以准确的预测油箱变形情况,为燃油箱产品设计提供一定的参考价值。

关键词:HyperMesh 燃油箱 静态分析 结构强度

1 概述

当前,随着汽车工业的发展和国内汽车工业的振兴,各大汽车生产企业对汽车燃油箱的需求呈明显增长趋势。世界上第一只汽车塑料燃油箱是在上世纪60年代由德国大众汽车公司、BASF公司和KAUTEX公司联合开发的,并成功应用于PORSCHE车上[1]。早期的燃油箱大多由金属材料制成,后来多改用合成材料来适应汽车轻量化的发展需求以满足新的汽车燃油经济性标准,所以伴随着汽车工业的发展,塑料燃油箱得到了较快的发展[2]。

燃油箱是个相对密闭的系统,油箱上通常设有通风装置,以防止随着油量的过度消耗而在箱内与大气的压力差的作用下变形。本文采用HyperMesh软件进行前处理,然后对燃油箱系统中的塑料油箱进行结构强度分析,从而为燃油箱产品的设计提供理论指导。

2 计算模型的建立

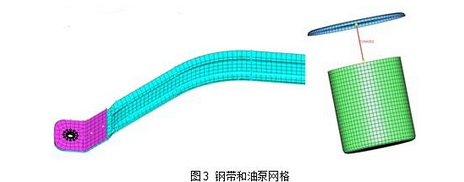

为了简化模型,本文只采用了燃油箱系统中的燃油箱、钢带、油泵以及减震垫四个部件进行油箱的强度分析。

2.1 网格划分

采用壳单元进行网格划分。网格类型、节点数和单元数见表1。

2.2 材料参数的输入

进入Material界面,输入材料名称创建并编辑材料属性。计算中油箱本体材料采用高密度聚乙烯HDPE,钢带材料采用STEEL12,油泵和减震垫均采用刚性体分析。其具体材料参数见表2:

2.3 边界载荷的施加

本文是模拟塑料燃油箱在23°C条件下,受到钢带预紧力的作用,油箱自身重力、油泵弹簧的压力,油压,同时考虑6KPa的内压,所发生的变形情况。

2.3.1钢带预紧力

设计要求钢带两端预紧为4mm,采用Quick Geometry Edit中的washer命令对钢带螺栓孔进行处理,衬垫采用点焊方式。

2.3.2重力

只考虑油箱本身的重力作用,重力加速度g=9800mm/s2。

2.3.3 油泵弹簧压力

油泵与油箱上表面的连接是通过建立一维单元CONN3D2,单元上下两端的压力为64N。

2.3.4 汽油压力

根据液底和液面的高度,按照如下公式计算出油箱内部液压最大值。

其中汽油密度ρ为7.6E-10t/mm3。

2.3.5 油箱内压

根据工程要求,油箱内部静态压力为6KPa。

2.4 接触关系

本次模拟一共设置三种面对面的接触关系,油泵与油箱之间设为自由接触,是刚形面与可变形体的接触,减震垫与油箱之间设为surface behavior,钢带与油箱之间的存在相对滑动,擦系数为0.1 。

3计算结果

通过HyperMesh输出求解器输入文件,导入到求解器中进行计算,结果如下图所示。

由图5可以得到燃油箱上表面的最大变形量是5.869mm,油泵上表面的最大变形量是5.425mm;油箱下表面的最大变形量是-9.213mm。而设计的变形标准是不大于8mm,显然油箱底部变形不符合要求。因此,对油箱底部加强筋结果加以修正,重新计算结果如图6所示。修改后的燃油箱变形完全符合要求。

4 结论

由计算结果可知,该型号的燃油箱最大变形发生在油箱底部。使用HyperMesh进行辅助设计,可以预测所设计燃油箱的最大变形量是否符合要求,降低了生成设计的盲目性,为产品的开发提供了可靠依据。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删