摘 要:

文章利用 HyperMesh 软件对某商用车白车身建立仿真模型,研究其在自由状态下的固有频率及振型,并进行了白车身模态试验验证,将试验数据与仿真分析结果进行对比,有限元分析的频率与试验结果频率除第一阶外,其他各阶整体主要模态的频率误差在 5%以内,说明有限元模型比较准确,计算结果可信,仿真结果能够很好地反映实际结构的振动特性,此白车身整体模态频率与二阶不平衡激励频率相差较远,引起整车共振可能性较小,预估整车舒适性及车身疲劳寿命满足要求。通过仿真手段评估结构特性,可节省开发试验费用,缩短开发周期,为设计提供理论依据。

关键词:商用车;白车身;HyperMesh;模态研究;有限元分析

某商用车白车身为承载式车身,以薄板构成 为主,具有质量轻、整体弯曲和扭转刚度好的特点,但需承受全部载荷,引起车内振动及异响的可能性较大[1]。因此,设计过程中需要对白车身模态特性进行模拟分析,以优化车身结构的振动特性,避免发生共振和异响,并观察振动频率及振型状态,确定是否进行结构优化以加强车身局部刚度,提升其稳定性和安全性[2]。

1 计算方法

白车身近似为多自由度线性无阻尼振动系统,其振动方程为[3]

式中,M 为白车身质量矩阵;K 为白车身刚度矩阵; X 和 X 分别为节点加速度、位移矢量。

由式(1)及微分方程理论推导式(2):

通过对此方程进行计算,得到结构的固有频率和振型。

2 计算分析

2.1 计算模型

本文采用 HyperMesh 软件建立某商用车白车身三维数据的有限元分析模型,对整体性能影响很小的车身细微结构特征适当简化,然后通过焊点把各部件连接,白车身冲压件为薄壁金属件,用壳单元模拟,点焊采用 RBE2 单元模拟,焊道结构采用 Solid 实体单元模拟[4],部件之间的连接关系模拟实际车身结构,在进行模态分析时,不考虑结构中焊点失效,认为焊点连接是可靠的。模型连接时先焊接顶盖、侧围、地板及前围,然后将其拼装成白车身[5]。本文建立的白车身模型共799 627 个壳单元,827 628 个节点,6 238 个焊点,连接好的白车身模态分析模型如图 1 所示。

2.2 计算结果

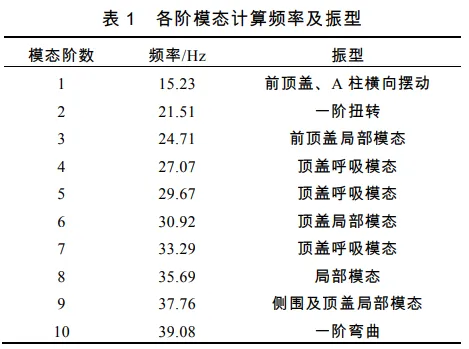

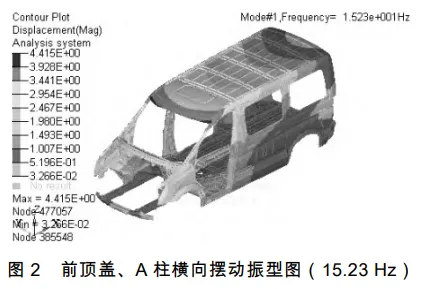

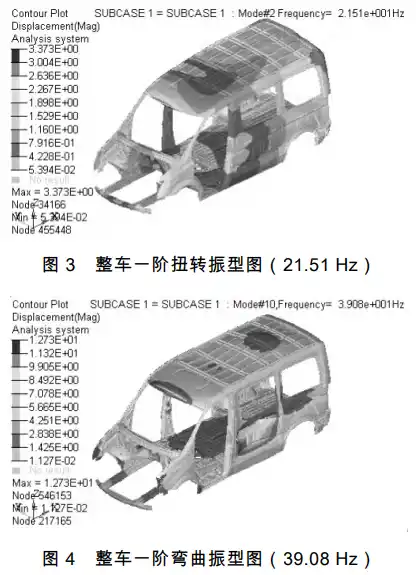

本文采用 HyperMesh 软件作前处理建模,MSC Nastran 作为求解器计算自由状态下白车身结构模态,对白车身的振动响应影响相对较大的激励频率多集中在低频域,输出前 10 阶范围内的固有频率和振型,各阶模态结果如表 1 所示,白车身第一阶模态、一阶扭转模态、一阶弯曲分析阵型如图 2—图 4 所示。其中,白车身第一阶模态为顶盖的横向摆动,为局部板件结构的振动振型。整车一阶扭转及整车一阶弯曲为白车身整体模态,需重点对比关注。

3 模态试验

3.1 试验方案

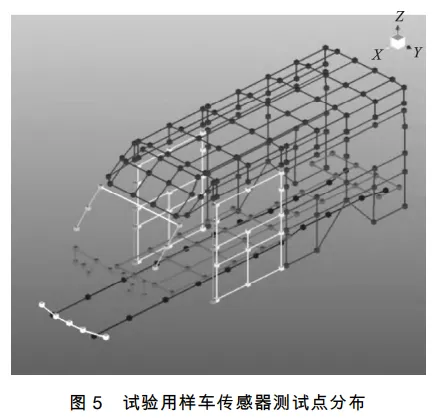

采用 LMS 数据采集记录仪进行白车身模态试验,采用多点激励多点响应的测试方案,支撑采用 4 套双腔空气弹簧支撑车身(满足弹簧支撑最高刚体频率小于第一阶弹性体频率的 1/3)、三点三方向激励(Z 向激励力 25 N 左右、横向激励力在 20 N)、 激振器通过柔性杆与车身固定连接,共布置 314 个测点[6]。激励点布置原则:选取结构上刚度较大位置,以避免局部变形引起输入力的改变;避开低阶主要模态节点的位置;选取能够将结构主要模态充分激励起来的位置[7]。测试样车试验传感器布置点见图 5。

对测试完成的数据进行互易性、相干性及一致性检查。试验互易性良好,在弹性体模态频率处,相干函数大于 0.85,原点响应前后数据一致性好,满足技术要求[8]。

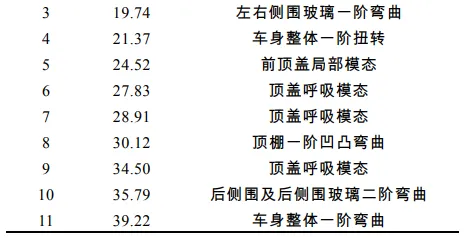

3.2 试验结果

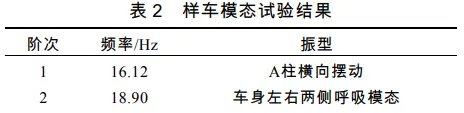

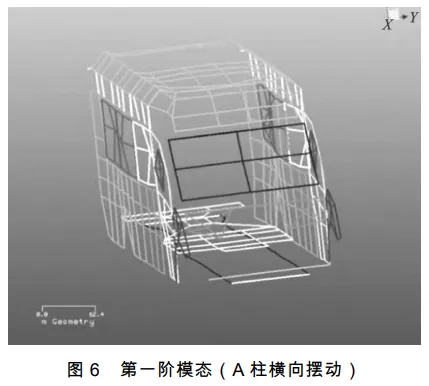

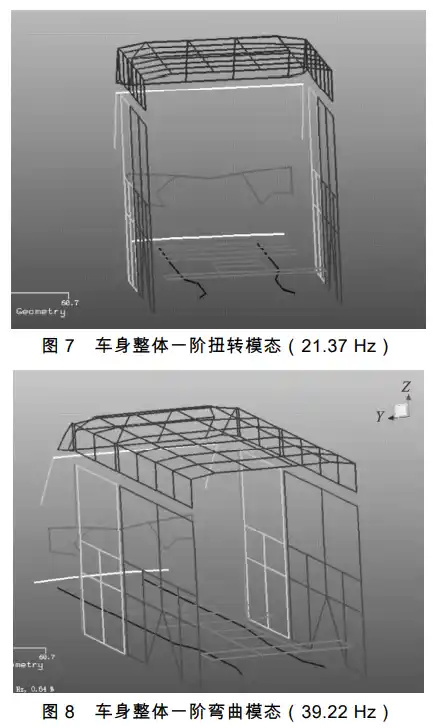

车身总成模态试验结果见表 2,试验典型模态振型,即第一阶模态、车身整体一阶扭转模态、车身整体一阶弯曲模态如图 6—图 8 所示。

3.3 结果对比

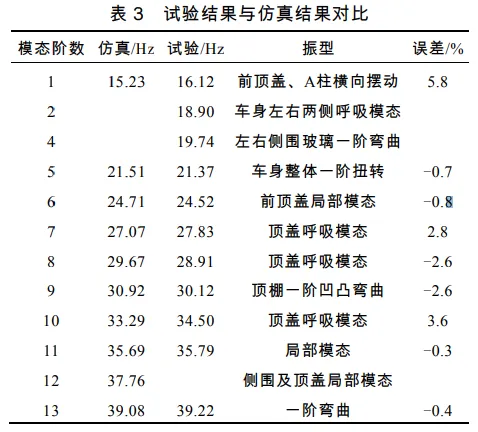

试验结果与仿真结果对比见表 3,结果表明,有限元分析的频率与除第一阶次外的试验结果频率吻合度较高,各阶整体主要模态的频率误差在5%以内,说明有限元模型比较准确,计算结果可信,仿真结果能够很好地反映实际结构的振动特性[9]。

汽车行驶中,国内一般公路上路面激励 1~3 Hz,车轮不平衡激励低于 11 Hz,传动轴激励高于 40 Hz,发动机怠速二阶不平衡激励 26.7±1.67 Hz[10]。

从以上分析可以看出,白车身主要的激励来自发动机的振动,研究汽车的动态特性,能有效地分析其舒适性和疲劳寿命。设计汽车时,车身的固有频率必须要有效地避开其激励频率,防止发生共振。汽车正常行驶时,发动机的激励频率远高于汽车的整体模态频率,不会引起共振问题。怠速条件下,白车身整体模态频率与二阶不平衡激励频率相差较远,容易引起整车共振可能性较小。

4 结论

利用有限元分析方法,得到白车身整体模态的固有频率及振型,并通过试验验证了有限元模型的准确性,此白车身整体模态频率与二阶不平衡激励频率相差较远,引起整车共振可能性较小,预估整车舒适性及车身疲劳寿命满足要求。与此同时,须进行整车振动传函及噪声传函等分析,考察车辆的动态响应特性。通过仿真手段评估结构特性,可节省开发试验费用、缩短开发周期,为设计提供理论依据。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删

武汉格发信息技术有限公司,格发许可优化管理系统可以帮你评估贵公司软件许可的真实需求,再低成本合规性管理软件许可,帮助贵司提高软件投资回报率,为软件采购、使用提供科学决策依据。支持的软件有: CAD,CAE,PDM,PLM,Catia,Ugnx, AutoCAD, Pro/E, Solidworks ,Hyperworks, Protel,CAXA,OpenWorks LandMark,MATLAB,Enovia,Winchill,TeamCenter,MathCAD,Ansys, Abaqus,ls-dyna, Fluent, MSC,Bentley,License,UG,ug,catia,Dassault Systèmes,AutoDesk,Altair,autocad,PTC,SolidWorks,Ansys,Siemens PLM Software,Paradigm,Mathworks,Borland,AVEVA,ESRI,hP,Solibri,Progman,Leica,Cadence,IBM,SIMULIA,Citrix,Sybase,Schlumberger,MSC Products...