摘要:

为了准确预测车辆机油冷却器的压降性能,建立了油冷器压降的计算流体动力学(CFD)仿真模型并进行试验对比研究。基于k-omega剪切应力传输(SST)湍流模型以及多孔介质模型对问题进行简化建模,同时进行网格无关性验证,对油冷器的水侧流道进行流场仿真,获得从进口到出口的静压降。与试验数据对比,40L/min时,CFD预测的结果比试验值低了10.1%,对油冷器进行总压压降分解及分析表明,内部通道对总压降的贡献最大,占比为65.2%。各个通道的流动比较平均,对于单个通道而言,除去进口分流头和出口集流头部分,中间的翅片区域主要沿长度方向流动,且流量比较均匀,进口分流头存在涡流组织。

关键词:油冷器;CFD;压降性能;多孔介质

油冷器主要用于车辆、工程机械、船舶等发动机润滑油或燃油的冷却。产品的热侧是润滑油或燃油,冷侧是冷却水或空气。车辆在行驶过程中,各大润滑系统中,润滑油依靠油泵动力,经过机油冷却器热侧通道,将热量传给机油冷却器的冷侧,而冷却水或冷风则通过机油冷却器冷侧通道将热量带走,实现冷热流体之间的热交换,确保润滑油处于最合适的工作温度。油冷器的作用是对发动机润滑油、自动变速箱润滑油、动力转向器润滑油等进行冷却。

随着汽车行业的高速发展,排放法规不断加严,油冷器产品不断更新换代,客户提出了更高的耐压和耐高温要求,并向轻量化、紧凑化、模块化等方向进一步发展。叠片式的油冷却器主要用于发动机上机油冷却及变速箱上机油冷却,此类产品的水道和油道设计在一起,结构更加紧凑,具有传热效率更高、安装方便等优点,但此类产品对模具的技术要求很高,是目前油冷却器的发展方向。在现阶段,对油冷器的性能进行评估和预测具有重要的现实意义。

试验是获得油冷器压降和传热性能最直接的方法[1],但是在产品的设计开发及迭代优化阶段,往往需要进行大量的方案验证,大量的试验过程会造成开发成本高、开发周期长。随着计算流体动力学(ComputationalFluidDynamics,CFD)的发展,数值模拟技术已成为研究和开发汽车零部件的一种重要手段[2-5]。由于市场上油冷却器结构复杂,精度要求高,需要大量的能源和资源进行精确模拟[6],极大地影响了其优化周期。目前,对车载换热器数值模拟技术的研究主要分为三种,第一种是基于经验相关性的换热器理论等效[7]。AYDIN等[8]使用近似公式来拟合换热器性能指标与结构参数之间的关系。MORTEAN等[9]通过流量与传热性能的相关性来预测换热器性能,但其模拟精度仅为20%左右。经验相关式的高精度拟合依赖于大量的试验结果或换热器的全尺寸数值模拟,由于翅片结构参数和运行条件的不同,不同换热器的通用性仍然存在问题。第二种方法是基于多孔介质模型的换热器数值模拟等效[10],其中换热器等效主要用于流阻等效,其效率高但传热性能等效仍不准确,因此,主要根据试验结果建立换热器一维传热模型。ZHOU等[11]利用多孔介质模型模拟了换热器的阻力特性。Du等[12]利用多孔介质模型简化了具有交错齿的板翅式换热器内部流道。第三种方法是换热器的多尺度等效,同时具有微观翅片参数和宏观性能参数[13]。苏峰华等[14]通过微尺度单元模拟分析和全尺寸模型分析了整体传热性能。HUANG等[15]通过使用多尺度多孔介质模型提高了模拟的准确性。为了使试验结果与实际更贴合,使用多孔介质模型简化叠片式发动机机油冷却器的水侧流道,建立用于压降计算的等效仿真模型。该模型和全细节模型相比,能够大幅减少计算时间,同时能保证预测结果的精度,为下一步以压降为目标的设计优化奠定了基础。

1 试验与仿真分析

1.1 试验条件

准备3组油冷器的试验样件,样件的外形如图1所示。油冷器的底板安装于长方体工装上,其上方管连接的管道是水侧进口,下方管连接的管道是水侧出口,如图2所示。

试验流体为50%乙二醇与50%去离子水的防冻冷却液,冷却液的品牌为PrestoneDexcool,试验温度为103℃。采用内置的科里奥利流量计测量水侧流量,T型热电偶测量水侧进出口温度,微创(Viatran)IDP10(0~210kPa)压力传感器测量压差。

1.2 试验过程

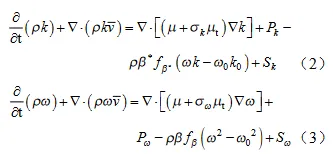

水侧的等温压降试验设置103℃的水测温度,调整体积流量到10L/min、22L/min、26L/min、35L/min,每个流量工况下记录实际温度、流量和静压压降。3组样件的试验数据记录如表1-表3所示。

1.3 仿真模拟

使用商业软件STAR-CCM+进行水侧的压降仿真。STAR-CCM+软件是由CD-adapco公司开发

的通用计算流体力学分析软件,后被西门子公司收购。STAR-CCM+使用CD-adapco倡导的多面体网格,相比于原来的四面体网格,在保持相同计算精度的情况下,可以实现计算性能约3~10倍的提高。

1.3.1 基本理论

湍流模型使用的是k-omega剪切应力传输(ShearStressTransfer,SST)Menter模型[16]。k-omega模型是一种两方程模型,求解湍流动能k和比耗散率omega(单位湍流动能的耗散率)的输运方程,最终得到湍流涡粘性。标准k-omega湍流模型能够较好地预测逆压梯度,适合于低雷诺数流动,但是对于自由来流存在一些问题。因为k-epsilon模型对自由来流边界条件不是很敏感,即逆压梯度的预测较差,所以Menter在近壁处使用k-omega模型,而在远离壁面的区域使用k-epslion模型,进而发展出k-omegaSST模型,使得k-omegaSST相对于k-omega来讲更适应于自由来流[16]。k-omegaSST模型在航空航天工业中也得到了相当广泛的应用,湍流模型应用于整个边界层,能够很好地解决粘性流动问题。对k-omega模型而言,μt的计算公式为

式中,μt为湍流涡粘性,N·s/m2;ρ为密度,kg/m3;k为湍流动能,m2/s2;T为湍流时间尺度,s。湍流动能和比耗散率的输运方程[16]可以写为

式中,ω为比耗散率;v为平均速度,m/s;μ为动力粘性,N·s/m2;σk、σω、β和β*为模型系数;Pk和Pω为乘积项,kg/m·s-3;fβ*为自由剪切修正因子;fβ为涡拉伸修正因子;Sk和Sω为用户定义的源项;k0和ω0为环境湍流值。通过求解湍流动能k和比耗散率ω的输运方程,最终得到湍流涡粘性。速度压力场求解时,定常求解算法使用压力-速度分离的有限体积法,动量和连续性方程的解通过预测-校正方法连接,

计算结果在每次迭代中使用SIMPLE算法进行更新。边界条件为进口采用流量入口边界,出口采用压力出口边界

1.3.2 模型分析

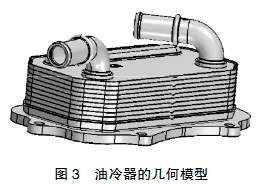

油冷器的几何模型如图3所示,只考虑水路。右边的接管为水侧的进口。左侧的接管为水侧的出口,中间夹层布置翅片。

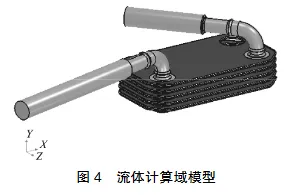

抽取流体的区域如图4所示,进出口延长至覆盖试验对应的静压测点位置,保证计算模型的静压探测面和试验时的静压试验位置一致。翅片区域使用各向异性正交多孔介质模型进行简化。进口设为流量入口,出口设为静压为0的压力出口。

1.3.3多孔介质模型

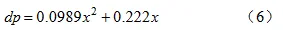

将翅片区域单独取出进行多孔介质惯性和粘性阻力系数的计算,得到的阻力/长度-速度拟合线公式为

长度方向:

宽度方向:

式中,v为速度,m/s;L为压降方向的长度,m;a和c分别为长度和宽度方向的惯性阻力系数,kg/m4;b和d分别为长度和宽度方向的粘性阻力系数,kg·m-3/s。

1.3.4网格及无关性分析

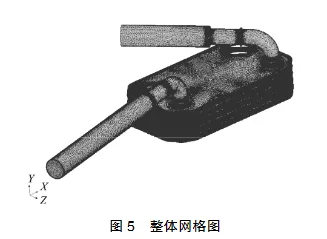

采用多面体加附面层网格的生成方法,网格的总单元数为6833648个,如图5所示。多孔介质区域的物面部分不需要生成边界层网格。这是因为计算多孔介质的惯性和粘性系数时,已经考虑了上下壁面阻力的影响。因此,在求解时只需要在壁面加“滑移”边界条件,无需考虑边界层,能够大大减少总网格数量,提高计算效率。

通过对网格质量的检查可以看出,网格质量较好,大部分网格单元的网格质量>0.5,所有网格单元的偏斜角<85°,且所有网格单元的体积变化>0.01。

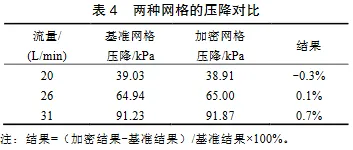

对整体网格加密,并对边界层网格高度方向加密,得到加密后的网格总单元数为11016311个。不同网格、相同流量工况下,计算得到的静压压降对比如表4所示。在总网格数增加了61.2%的情况下,压降变化在±1%之内,因此,为了模拟压降基准网格已经足够精细。

1.3.5计算设置

水路的流体介质为50%乙二醇与50%水的混合物。在流场模拟的时候采用等温假设,即流体的属性保持不变。计算温度为103℃,此时流体的密度为1009.87kg/m3,粘度为0.00079Pa·s,CFD计算的流量工况选择为20L/min、26L/min和31L/min。

2 静压压降对比分析

2.1 试验结果

3组试验数据采用算数平均得到最终的压降-流量数据点,使用过原点的二次多项式曲线拟合,最终得到的静压阻力线公式为

式中,x为体积流量,L/min;dp为静压压降,Pa。

2.2计算结果

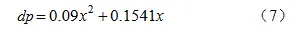

CFD计算得到的结果和试验结果对比如图6所示,实线是从计算的压降点拟合得到的静压阻力曲线,其公式为

式中,x为体积流量,L/min;dp为静压压降,Pa。

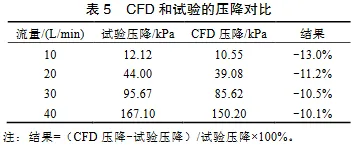

将CFD和试验结果在各个流量下进行误差对比,所得数据如表5所示。在10L/min时,CFD预测结果比试验值低了13%,流量越大差别越小;在40L/min时,CFD预测结果比试验值低了10.1%。对于油冷器产品在工程领域而言,10%左右的误差在可以接受的范围内。由于翅片的刚性较小,在加工装配过程中易变形,导致最终的翅片覆盖区域和CFD的分析模型不符。

3 总压压降分解

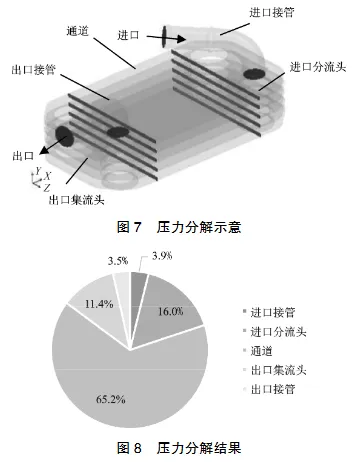

压力分解示意和在26L/min的流量工况下,系统内部(不包括进出口延长段)的总压压力降分解占比如图7、图8所示。内部通道对总压降的贡献最大,占比为65.2%,其次为进口分流头和出口集流头,分别为16%和11.4%,进出口连接管对总压降的贡献最小,占比仅为3.9%和3.5%。

4 速度流场分析

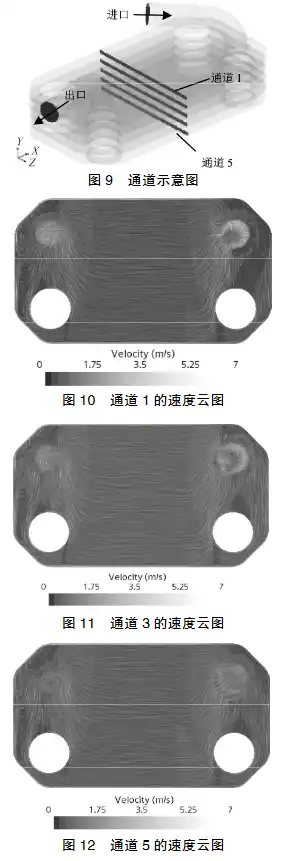

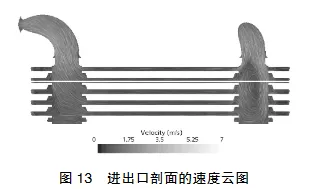

通道1到通道5的通道位置示意如图9所示。通道1、3和5的中间剖面速度云图如图10-图12所示,其中右上为进口,左上为出口。各个通道的流动比较平均,对于单个通道而言,除去进口分流头和出口集流头部分,中间翅片区域的流动主要沿长度方向,且流动比较均匀。从进出口分流/集流头的剖面速度场(见图13)可以看出,右侧的进口分流头存在涡流组织。这是因为进分流头的气流速度较高,而气流从分流头进入各个通道需要较大的气流转折角,这必然会出现旋转涡流现象。左侧的出口集流头能够流畅地收集从通道内通过比较低速的流体,即出口集流头的压降明显小于进口分流头,这和上述压降分解结果定性一致。

5 结论

基于k-omegaSST湍流模型,结合多孔介质模型,建立了车用叠片式油冷器压降的计算流体力学仿真模型,建立了具备网格无关性的油冷器压降计算模型,使用该模型预测的结果和试验结果符合程度较好,误差在可以接受的范围内,故计算模型能够用于油冷器内部压力降和流场的分析。所选的油冷器内部通道的压降最大,各个通道的流动比较平均且均匀。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删