石化核电行业所涉及的科学技术领域十分广泛,涵盖了当今世界上最先进的科学与工程技术。本期为大家介绍安世中德石化核电行业仿真咨询与专业定制开发方案。

1、石化核电服务方向

安世中德为石油石化与核电行业的整个产业链提供从工具产品、项目化咨询、专业化定制开发、培训与服务、CAE高性能计算咨询到仿真体系建设等方面的软件产品与技术服务。

专业方向:设备(储罐、容器、管道等)、土建(地基基础、建筑结构)、工艺、油气开采、钻探机械。

技术专题:结构强度、疲劳寿命、刚度、稳定性、损伤容限、施工过程、焊接工艺、预冷工艺、热工、多相流、流固耦合、水力压裂、设计优化、规范校核。

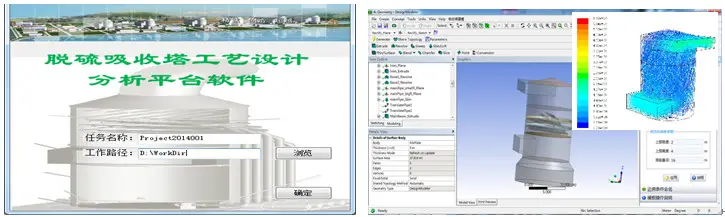

2、石化核电典型咨询项目与专业系统列表

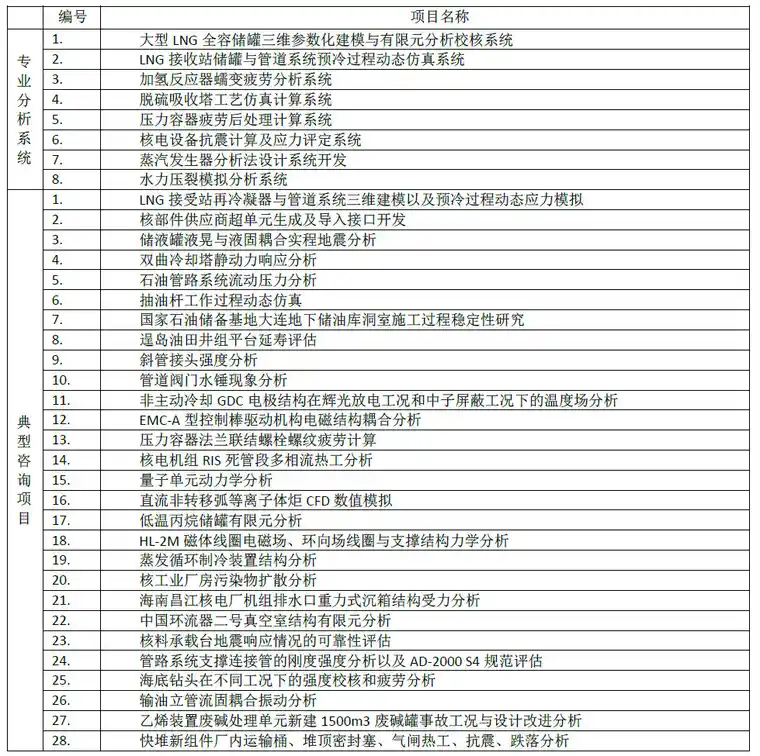

3、专业系统-LNG全容储罐三维建模与仿真校核系统

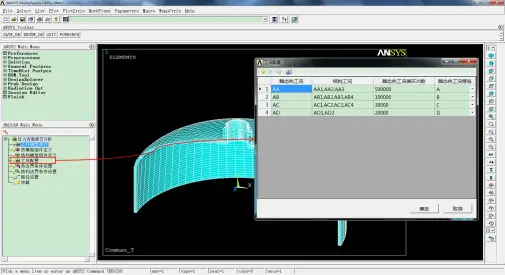

安世中德针对大型LNG全容储罐,实施了数个不同容积的咨询项目。包括16万方、20万方、22万方、27万方,积累了成熟的LNG全容储罐全三维建模与分析经验,在此基础上,基于ANSYS平台开发了专用的LNG储罐全三维建模与仿真分析系统,实现了LNG全容储罐快速精确建模、高效计算与结果校核。

LNG储罐仿真分析系统的优势体现在:

l 全三维整体建模。模型可包括内外罐以及钢筋、液体、保冷层、穹顶、吊顶、桩基础以及其他附属结构,可考虑桩土相互作用以及各部分结构之间的直接耦合作用;

l 全参数化自动建模。基于模板的结构参数和计算参数描述以及(可交互)全自动建模;

l 面向设计需求、基于规范的载荷工况定义与工况计算。可考虑温度场、预应力、恒载、活载、风载、雪载、LNG液压、设计正负压、气压试验、水压试验、泄露、地震、爆炸、冲击、火灾等各种工况,进行静力、动力、稳定性计算,并按照规范和设计要求进行SLS(适用性极限状态)及ULS(最终极限状态)荷载组合与评估;

l 面向设计需求的结果呈现与校核。包括液面晃动、混凝土与钢结构的内力(弯矩、剪力、轴力)与应力、穹顶屈曲载荷、裂缝宽度、结构变形、基础沉降等,可按照图片、曲线、动画、数据等形式输出计算结果,并自动生成计算报告;

l 非线性校核计算。抗外物冲击、储罐结构失效与断裂破坏分析,基础极限承载力分析等;

l 结构优化设计。基于全参数化模型与力学计算实现结构参数敏感性分析与优化设计。

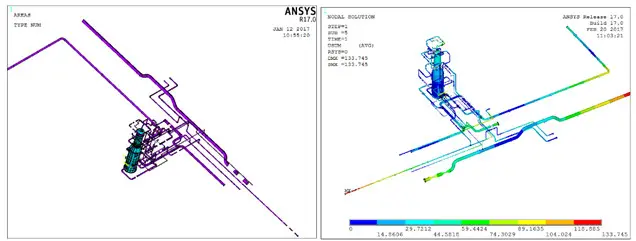

LNG全容储罐结构示意和LNG全容储罐全三维建模与仿真分析系统

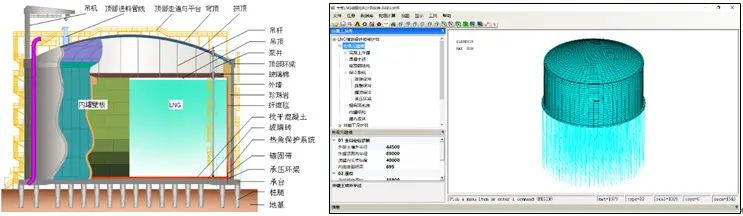

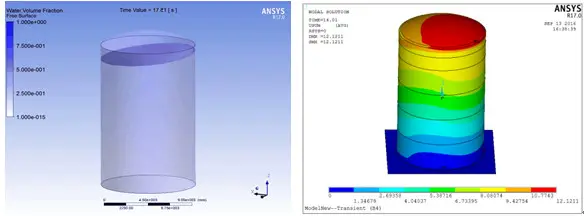

4、专业系统-LNG接收站储罐与管道系统预冷过程仿真系统

预冷是确保LNG接收站顺利投产试运行的重点工作,通过预冷使常温的LNG输送管道和储罐达到温度较低工作状态,防止管道和储罐急剧收缩造成损坏。为了确保LNG 接收站的顺利运行,避免发生意外,预冷试验研究成本太大,通过数值模拟分析接收站预冷过程很有必要。

预冷模拟是高难度的的CFD多相流问题,为了克服预冷过程中温降速率不确定的困难,安世中德克服了诸多技术难点,开发了LNG接收站储罐与管道系统预冷分析系统。

该系统基于ANSYS Fluent软件开发,可实现计算域快速建模、提供材料库和载荷工况库,并针对管道流场特点,对管道网格进行合理布局,系统在快速建模的基础上,能够计算长距离LNG输运管道的预冷;计算LNG相变产生的BOG以及气液两相流输运;计算大容量LNG储罐的喷淋、LNG储罐壁面温降、两相流分布;计算LNG输运和存储设备如槽车、再冷凝器、高压泵等LNG相变,动态BOG生成。

该系统在实际工程中得到了成功应用,计算结果与实验进行比对,吻合良好。

系统启动界面和储罐与管道系统预冷过程模拟

5、专业系统-加氢反应器蠕变疲劳分析系统

加氢反应器是炼油行业中加氢装置的关键设备,操作条件十分苛刻。加氢反应器的高温部件长期运行时,除了要承受蠕变引起的破坏之外,还要承受由于工况变化所引起的疲劳破坏,其寿命损耗是在蠕变-疲劳交互作用下的损伤累积过程。因此,在高温强度研究中,了解蠕变-疲劳交互作用对高温构件损伤的影响并评估这种耦合效应引起的破坏,对于压力容器的高温强度设计和安全评估来说有着重要的意义。

目前针对蠕变-疲劳耦合寿命的预测方法较多,其中Omega方法在评定蠕变寿命评估方面更具优越性。因此,加氢反应器蠕变疲劳分析系统是安世中德在全面理解ASME规范CASE 2605-1及利用ANSYS进行有限元仿真流程的基础上,通过对ANSYS软件的定制开发而实现的,系统以ASME规范code case 2605-1为基础,在ANSYS环境中开发Omega材料蠕变模型,并针对加氢反应器的关键部位,进行模型的全参数化建模,然后按照规范的要求及步骤开展蠕变疲劳分析,最终形成加氢反应器蠕变疲劳分析计算系统。

加氢反应器蠕变疲劳分析系统界面

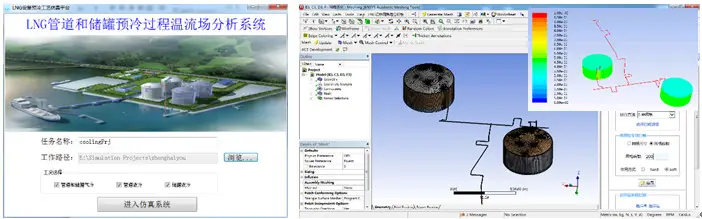

6、专业系统-脱硫吸收塔工艺仿真分析系统

脱硫吸收塔是对工业废气进行脱硫处理的设备,采用湿法烟气脱硫环保技术的核心工艺都是在脱硫吸收塔内实现的。通过CFD流场计算的数值仿真技术,可以准确模拟脱硫过程中的换热反应、相变反应和化学反应,成为脱硫吸收塔设计的重要手段。

安世中德针对脱硫吸收塔等环保设备,基于ANSYS Workbench平台开发了专用脱硫吸收塔三维建模与仿真计算工具,实现了脱硫吸收塔的快速精确建模、高效计算与结果报告。

脱硫吸收塔仿真计算工具的优势体现在:

l 三维参数化整体建模。包含塔外形、塔烟气进出口、喷淋层结构、增效内构件结构等的基于部件的全三维交互式参数化建模;模板中的设计参数和计算参数的对应描述;

l 实用喷嘴布局工具。可视化喷嘴布局,针对多层喷嘴布置的圆形喷嘴布局和矩形喷嘴布局算法,详细的喷嘴参数设置,自动生成Fluent脚本文件;

l 高度自动化的网格化分。极少的参数控制,生成高质量的六面体主导的模型网格;

l 友好的面向设计人员的计算设置。数值计算本身固化后置于后台,工艺设计相关参数置于前台;

l 定制化结果显示。根据实际要求,可以给出塔内不同物理场合不同位置的结果图显示,并可以给出客户关注的数据信息;

l 自动化生成仿真报告。后台获取模型、网格、计算设置、结果后处理等参数,根据客户要求,自动生成指定格式的仿真报告。

脱硫吸收塔工艺仿真系统工作场景

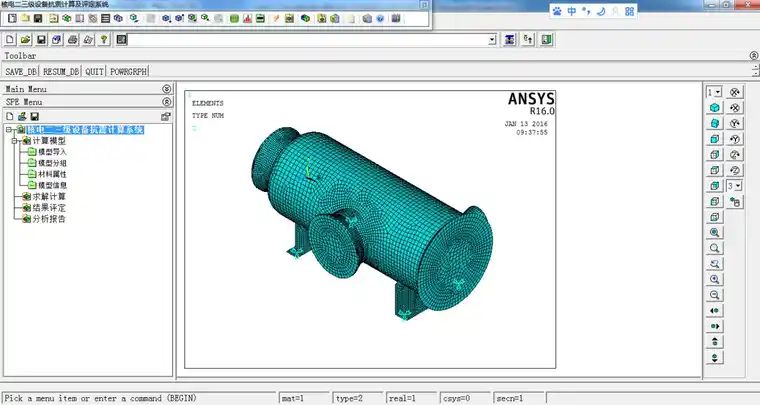

7、专业系统-压力容器疲劳计算系统

压力容器在石化、冶金、航空航天及通用机械工业中广泛使用,在其设计、制造等各环节都有非常严格的行业标准和规范,如美国的ASME规范、我国的GB4732规范等。针对非常规的压力容器一般采用“按分析设计”方法,需要对压力容器进行全面的应力分析和疲劳分析,按照设计规范对不同区域采用不同的评估准则,从而使设计结果更加合理。 压力容器疲劳分析系统是基于ASMEⅧ-2规范中的疲劳分析要求,在ANSYS上进行二次开发形成的专业应用系统,该系统将压力容器应力和疲劳分析过程标准化,模板化,大大降低了压力容器疲劳分析的难度和工作量。

8、专业系统-核电设备抗震计算与应力评定系统

核电厂设备在设计、建造、运营中对其抗震功能性和结构完整性提出了严格的要求,国内外相关规范对核电厂设备抗震的设计原则和方法都提出了明确的规定,如IEEE-344,GB 50267,以及设备抗震设计相关的原则性文件,APP-GW-G1-003,CAP-GX-G1-003。因此,对核电设备抗震能力进行计算与评定非常必要。

安世中德在ANSYS软件的基础上开发了核电设备抗震分析与应力评定的专用计算系统,将抗震分析经验进行总结归纳,固化现有的核电厂设备抗震分析基本方法,实现了流程化的抗震分析步骤,结合规范和法规要求自动对计算结果进行初步评定,将有限元分析的结果汇总反馈到软件界面上,以方便用户查阅。

l 抗震等级:核电厂抗震I类、抗震II类以及一些非抗震类但有抗震要求的设备;

l 安全等级:核2级设备、核3级设备;

l 评定对象:聚焦壳型、线型、螺栓模型、焊缝;

l 计算范围:即以外部导入的模型或用户在ANSYS环境自行建立的模型为基础进行系统的应用;

l 规范体系:ASME相关章节,AG相关章节,AISC相关章节。

核电设备抗震计算与应力评定系统环境

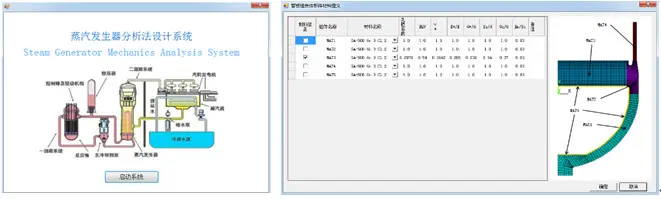

9、专业系统-蒸汽发生器分析法设计系统

核电厂蒸汽发生器属核安全一级设备,根据设计要求,必须满足ASME BPVC-III分析法设计要求。

安世中德在现有分析经验和能力的基础上开发了一套面向蒸汽发生器分析法设计的力学分析计算系统,该系统针对蒸汽发生器的关键分析对象,提供对应的快速建模、多工况计算以及数据处理与评定三大块内容,向用户提供向导式的可视化操作界面,指导用户按照预设模板和流程进行蒸汽发生器各部件的力学分析,并在后台进行求解返回结果,生成分析报告。

蒸汽发生器分析法设计系统界面

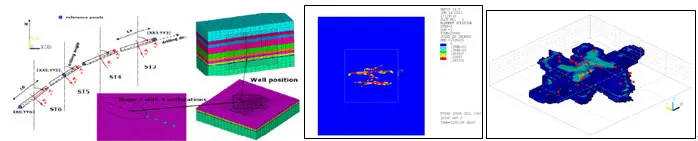

10、专业系统-水力压裂模拟分析系统

水力压裂是低渗油气田、煤层气、页岩气开发的核心增产技术,为了达到最佳的压裂效果,需要对水力压裂进行优化 ,使得改造体达到最佳经济产量的要求。

水力压裂模拟系统是是目前唯一可以对三维节理岩体水力压裂过程进行仿真模拟并计算改造体,从而对水力压裂措施和储层产量进行优化与预测的软件技术。运用三维非线性有限元流固耦合算法对水力压裂过程的瞬态渗流以及复杂节理网络与完整岩石的断裂扩展进行模拟,并基于实测数据(ISIP,BHP,MSE)对不确定输入地质参数进行反演优化,保证模拟精度,可用于页岩气开采、煤层气、石油开采、地热能开发等领域,进行水力压裂措施优化、产量预测与优化等,为绿色能源开发服务。

页岩气储层改造水力压裂模拟

11、再冷凝器与管道系统建模与分析

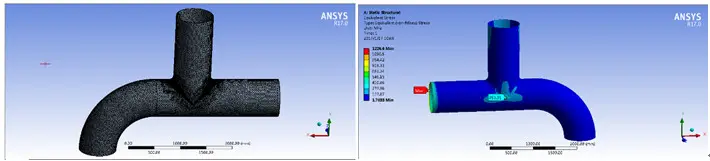

实现再冷凝器与复杂管道系统从一维模型到三维模型的参数化自动建模,并考虑热工、安装、振动、运行等载荷进行整体分析与局部细节模拟,对其刚度、强度、疲劳寿命进行校核。

再冷凝器与管道系统整体计算与局部计算

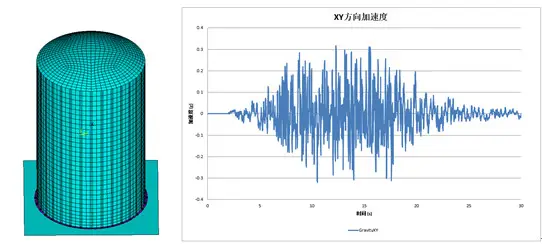

12、储液罐实程地震分析

采用流固耦合算法计算给定储水箱在地震在和静力载荷综合作用下的应力响应,用于储水箱抗震分析和应力评定。包括液晃、液固耦合地震响应、基于RCC-M规范的应力评定。

储液罐地震分析(液晃与罐体响应)

13、新组件厂内运输桶热工分析

基于Fluent软件,建立了运输桶热工计算的共轭传热模型,包括固体以及内部流体区域,考虑燃料棒发热、内部自然对流、辐射以及外部对流换热条件,对运输桶工作状态的温度场进行了计算,为设计改进提供了依据。

厂内运输筒CFD模型与温度场

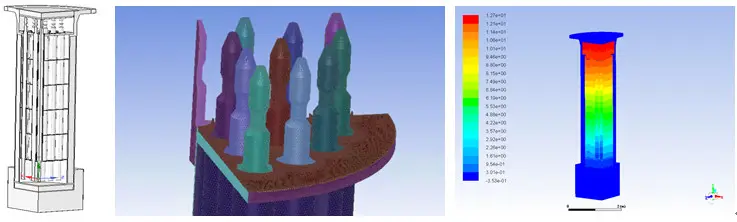

14、新组件厂内运输桶跌落分析

建立了运输桶及其内部组件的三维结构模型,包括桶体主体区域主要的承载结构件、仿辐射夹层材料、底部泡沫铝缓冲材料、燃料棒以及套筒等,采用LS-Dyna软件对运输桶21m高度的跌落碰撞进行了分析,分析结果预测了跌落强度破坏区域,为设计改进提供了依据。

厂内运输筒跌落

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删

武汉格发信息技术有限公司,格发许可优化管理系统可以帮你评估贵公司软件许可的真实需求,再低成本合规性管理软件许可,帮助贵司提高软件投资回报率,为软件采购、使用提供科学决策依据。支持的软件有: CAD,CAE,PDM,PLM,Catia,Ugnx, AutoCAD, Pro/E, Solidworks ,Hyperworks, Protel,CAXA,OpenWorks LandMark,MATLAB,Enovia,Winchill,TeamCenter,MathCAD,Ansys, Abaqus,ls-dyna, Fluent, MSC,Bentley,License,UG,ug,catia,Dassault Systèmes,AutoDesk,Altair,autocad,PTC,SolidWorks,Ansys,Siemens PLM Software,Paradigm,Mathworks,Borland,AVEVA,ESRI,hP,Solibri,Progman,Leica,Cadence,IBM,SIMULIA,Citrix,Sybase,Schlumberger,MSC Products...