一、模型处理

1)导入模型

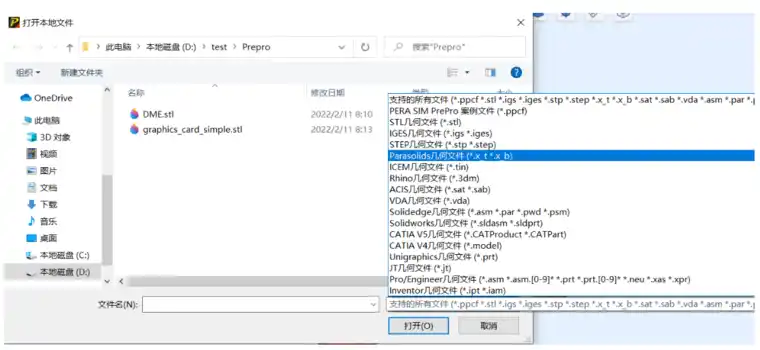

PERA SIM Fluid可以导入市面上主流的多种数据格式的CAD模型,如图1所示。

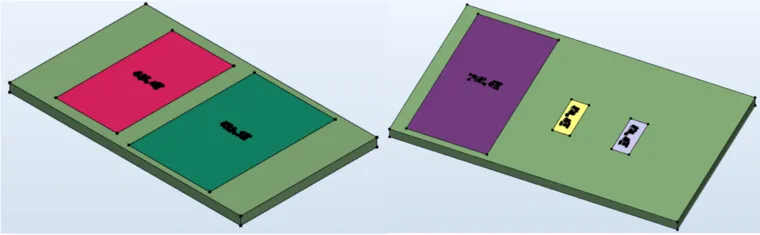

将水冷板的CAD模型导入后,PERA SIM Fluid自动根据模型本身的几何特征,形成点、边、面特征,并对不同的面赋予不同的颜色,面的颜色与其名字所显示的颜色完全一致,非常方便用户对模型进行检查,如图2所示。用户可以在模型树下点击勾选以隐藏/显示对应的特征。

图1几何导入接口

图2 导入水冷板模型

2)建立、封闭冷板进出口边界

PERA SIM Fluid提供了多样化的前处理工具。对于此水冷板的CFD仿真计算而言,需要建立冷板进出口边界,并抽取其内部的流体空间模型,以建立共轭传热数值计算的完整流体模型。点击主菜单的几何面板,设置选择模式为选择边,分别选择进出口边,点击创建面按钮,即可建立边界面模型。

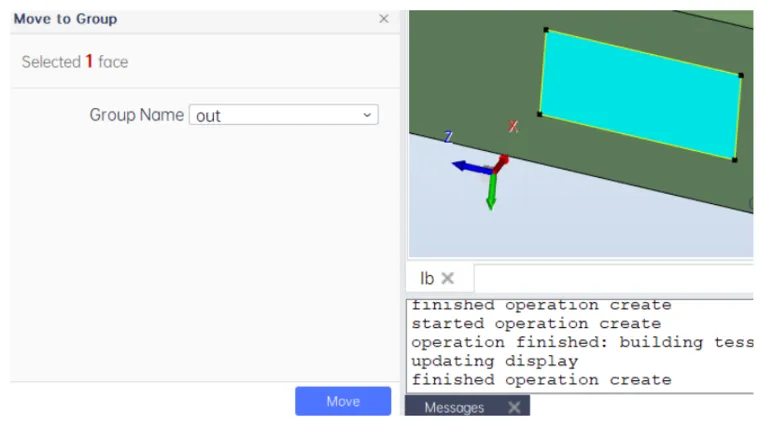

选择水冷板的入口面模型,鼠标右键菜单中选择“Move to Group移动到组”,或者点击主菜单的移动到组命令,在左侧的属性面板中输入新的名称in,点击移动,完成进口边界的建立。同理将另一侧的面模型命名为out,如图3所示。

图3 命名进出口边界

3)抽取水冷板的内部流体空间

PERA SIM Fluid的快速修复功能,用于缝合模型中的容差间隙、查看模型中干涉交叉的面、补洞等修复功能;其识别体功能,用于在几何拓扑关系的基础上自动寻找封闭的体积空间,用于流体网格的划分。先点击快速修复、再点击识别体命令,PERA SIM Fluid将在前述模型的基础上,抽取控制水冷板内部的流体空间区域。

在模型树下,选择冷板表面的5个体热源模型,点击右键,选择“Delete Group and Contents”),将这些体热源删除。

选择模型树下冷板表面的不同面,点击右键,可以对其进行重命名。以Share命名的面表示不同体之间的共享面,用于共轭换热耦合计算,如图4所示。

图4 抽取冷板内部流体模型

二、网格划分及检查

PERA SIM Fluid拥有非常丰富的网格控制技术,既可以对网格参数进行全局设置,也可以进行局部设置。另外,可以对固体表面附近的流体进行边界层加密,也支持对局部空间进行网格细化。

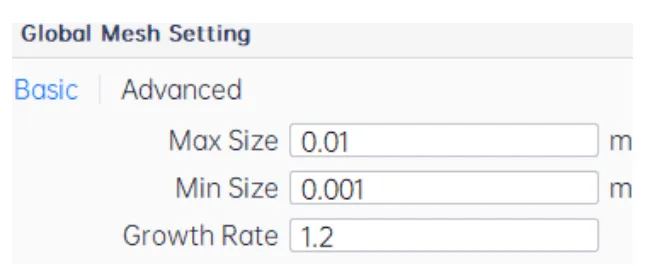

1)点击全局图标,设置网格的最大尺寸为10毫米,最小尺寸为1毫米,网格增长率默认为1.2。

图5 全局网格参数设置

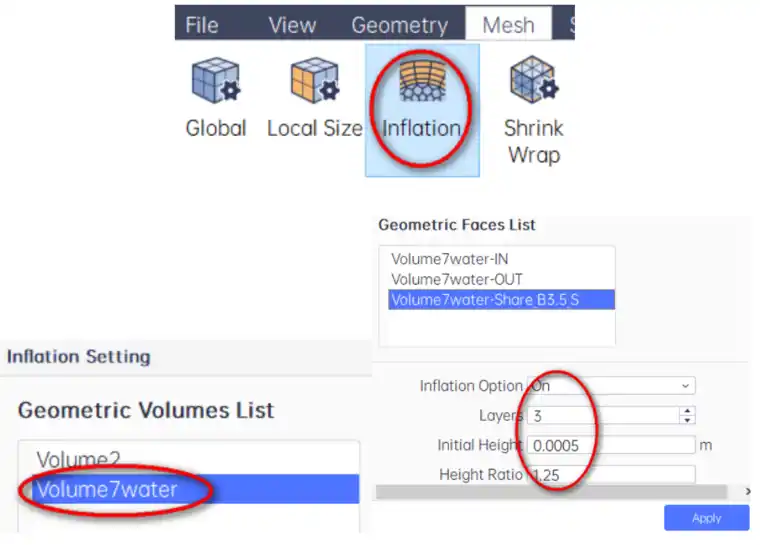

2)对于CFD流体计算而言,为了更好捕捉壁面附近的变量梯度,通常需要对流体空间近壁面处划分边界层网格。点击边界层图标,选择Volume7water,选择Volume7water-Share_B3.5_S,设置边界层选项为打开,输入层数为3,第一层层高为0.5毫米,增长率1.25,如图6所示;未被进行特殊设置的模型,其仍然使用全局网格的参数进行网格划分。

图6 边界层网格参数设置

3)点击体网格划分按钮,如果不勾选多面体Polyhedron,那么PERA SIM Fluid将使用四面体网格来对模型划分网格;如果勾选多面体,则使用多面体网格来对模型划分网格,默认勾选边界层。网格划分结束后,软件自动隐藏几何模型树下的模型,仅显示网格模型树,划分网格的过程会自动在Message窗口显示出来。本案例网格划分花费了158s,如图7所示。

图7 网格划分

4)去除模型对应的勾选,可隐藏其网格,图8为本案例模型的切面网格及局部放大图。

图9为冷板内水体区域的网格分布;图10为冷板表面及进出口的网格分布。可以看出,PERA SIM Fluid可以清楚地对流体的边界层进行网格划分。

图8 切面网格及局部放大图

图9 水体区域的网格展示

图10 冷板表面的网格分布

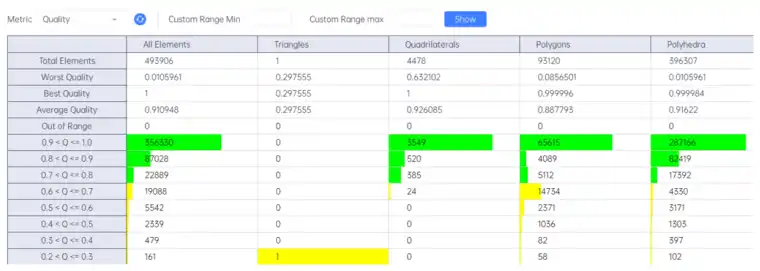

5)点击网格质量Quality,可以对划分的网格进行不同标准的Check。PERA SIM Fluid具有多种网格质量的检查和评价标准,其可以检查网格正交性、网格扭曲度、网格质量、网格体积、网格距离、网格长宽比等网格质量标准,如图11所示。可以看出,本案例划分的网格完全满足常规通用流体求解器的计算要求。

图11 网格质量检查及网格报告

三、CFD求解计算

在PERA SIM Fluid软件面板中,点击Setup或者Analysis,可以对CFD计算的参数进行设置。简要的步骤如下:

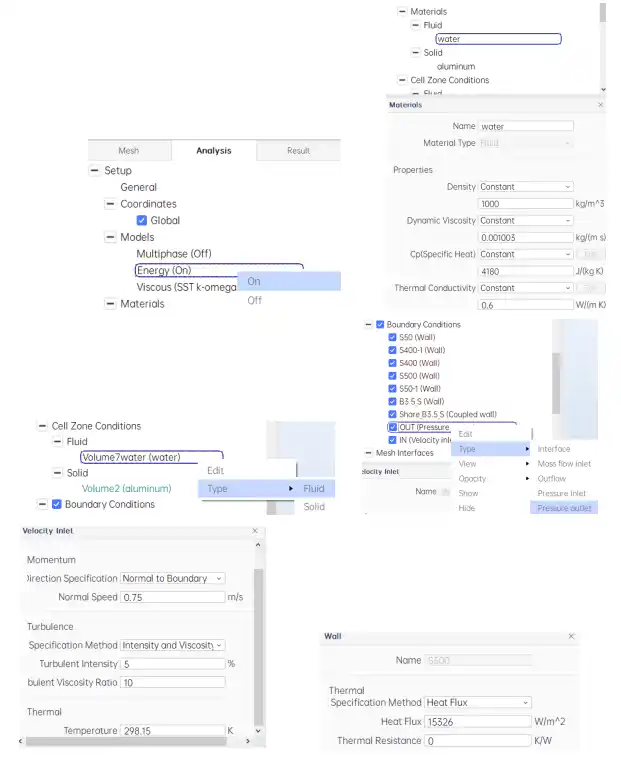

1)在Models下打开能量方程,在Viscous下选择SST k-omega湍流模型;

2)在材料模型书下选择或者新建流体材料water;

3)在Cell zone conditions下设置不同体的类型及材料;

4)在Boundary Conditions下设置不同的边界条件,对冷板上不同的热源输入热流密度,如图12所示;

图12 模型及边界条件设置

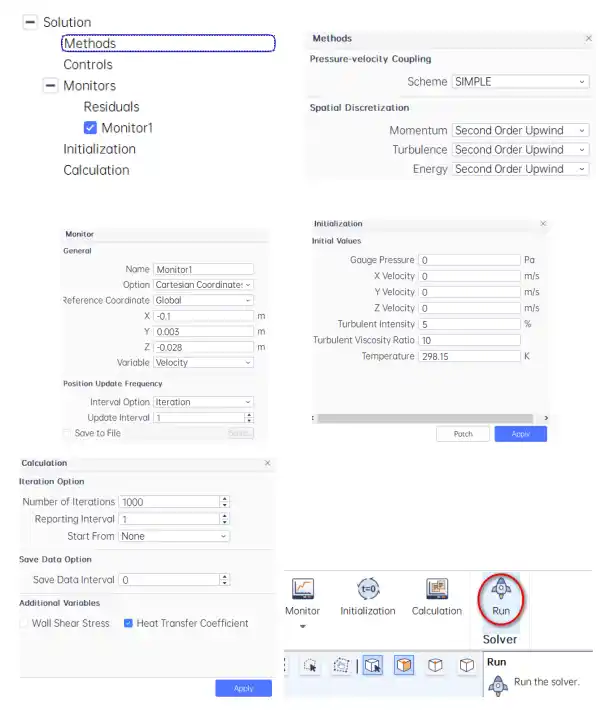

5)在Solution下设置不同的离散格式,在Controls下设置不同变量的迭代因子(保持默认设置);

6)在Monitors下设置一个监控点;在Initialization下对CFD计算进行初始化,点击Apply应用;在Calculation下设置相应的迭代步数;点击主菜单中的Run按钮,如图13所示,即可启动求解器进行计算。

图13 求解计算的参数设置

7)在求解过程中,底部的Message窗口会跳出相应的残差数值、监控点数值,右侧会出现相应的残差曲线及监控点曲线,如图14所示。

图14 CFD计算的残差及监控点曲线

四、CFD后处理显示

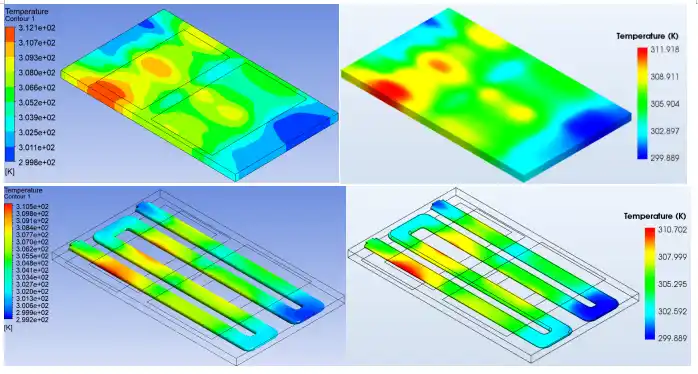

将相同的参数输入ANSYS Fluent,并进行计算;然后将PERA SIM Fluid的计算结果与前者进行相比,对应的比较结果如图15所示(左图为ANSYS Fluent的计算结果,右图为PERA SIM Fluid的计算结果)。可以看出,冷板的最高温度相差0.18℃,水体的最高温度相差0.2℃,二者的计算结果极其接近,误差极小。

图15 Fluent.VS.PERASIM—1

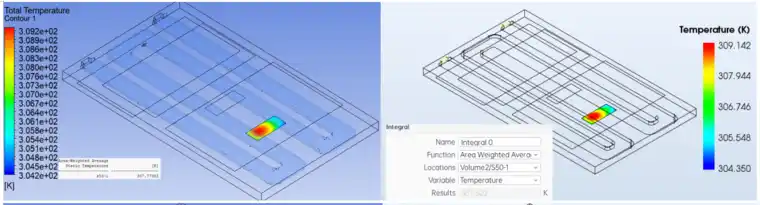

为了进一步验证PERA SIM Fluid的计算结果,将冷板表面的热源温度进行比对,比较了计算的云图分布及热源平均温度,相应的比较结果如图16所示(左图为ANSYS Fluent的计算结果,右图为PERA SIM Fluid的计算结果)。可以看出,无论计算云图分布,还是面平均温度统计,PERA SIM Fluid的CFD结果与ANSYS Fluent相差很小。

图16 Fluent.VS.PERASIM—2

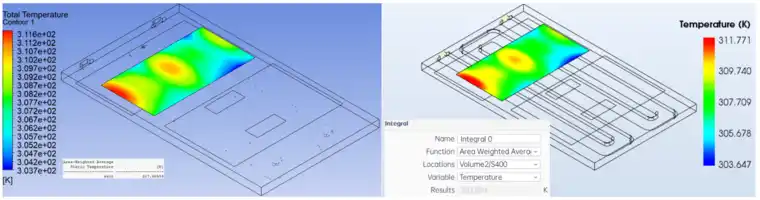

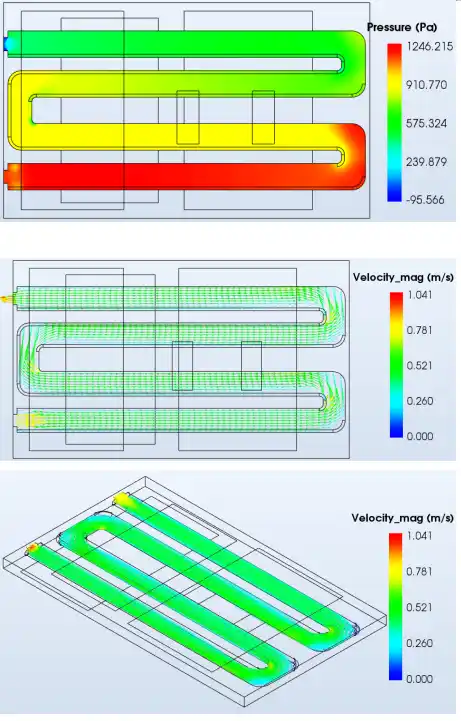

本案例PERA SIM Fluid计算的其他结果如图17所示,主要是展示了冷板背面的温度分布、切面的温度云图、压力云图、速度矢量图、迹线分布等等。

图17 CFD计算后处理显示

五、写在最后

本文基于安世亚太自主研发的高级通用流体CFD软件PERA SIM Fluid,对某逆变器使用的水冷板进行了CFD计算的全流程展示,详细讲解了PERA SIM Fluid的模型处理(抽取流场区域、建立边界等)、网格划分、求解设置及后处理显示的步骤及操作流程。

最后将PERA SIM Fluid的计算结果与ANSYS Fluent的计算结果进行对比,进一步验证了PERA SIM Fluid的计算精度。可以看出,PERA SIM Fluid将模型处理、网格划分、求解设置及后处理一体集成,其操作简洁、高效,非常适合流体工程师对各类工业品的热流特性进行求解验证。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删