FDM(熔融沉积成型)是目前应用最广泛的3D打印技术,主要是因为其整个系统构造原理和操作都比较简单,并且后期维护使用成本较低以及不需要太多的后处理工序,但该技术由于自身成型工艺的原因,成型件表面成型质量还有待提高。

随着该技术的飞快发展,FDM桌面机已经开始进入到人们的日常生活中,那么对成型件表面的精度要求也越来越高。在影响表面成型精度各种控制因素中,整个打印腔室内温度控制是最重要的一个因素。若整个成型腔室温度过高,会造成成型件在打印过程中出现变软、坍塌等打印缺陷;若整个成型腔室温度过低,会造成成型件在打印过程中层与层之间存在粘接不牢等打印缺陷。那么整个成型腔室内温度分析对成型件的表面质量有着重要的影响。

本期增材专栏,基于某款FDM桌面机对其整机成型腔室的温度进行散热仿真分析,以获得其整个成型腔室内部温度分布状况,同时对其散热结构进行了相应的优化,获得原方案和优化方案的对比结果,为后期产品的设计改进提供了参考依据。

FDM桌面机模型简化处理

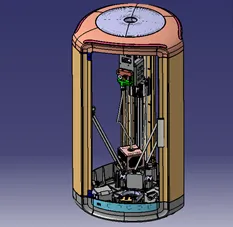

FDM桌面机主要由腔室框架、喷头系统、送丝系统、运动结构、加热系统、成型平台以及其他附件等部分组成,具体可参见图1所示。FDM桌面机整机模型结构比较复杂,在仿真计算中,需要把一些对整机成型腔室温度仿真分析影响不大的部件进行忽略。

图 1某FDM桌面机整机模型

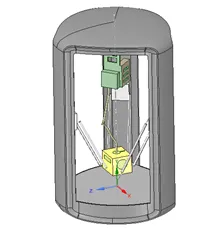

图 2某FDM桌面机简化后模型

在本文仿真模型中,只考虑腔室框架、喷头系统、送丝系统、部分运动件和成型平台,腔室框架内:上壁板以顶盖为边界做模型简化,去掉加强筋;下壁板以成型平台为边界简化为平面;送料电机按外壳形状做简化,风扇按外壳形状简化为方块体,具体可参见图2所示。

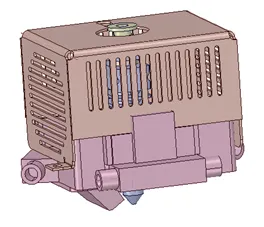

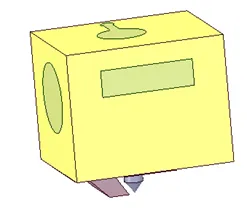

同时对一些结构(比如喷头系统)进行模型简化。喷头系统按喷头保护罩形状简化,不考虑内部风道与结构,按照栅格面积折算表面开口大小,具体可参见图3和图4所示。

图 3简化前喷头几何模型

图 4简化后喷头几何模型

散热仿真模型的建立

整个仿真模型是基于仿真软件Fluent19.2进行搭建,由于结构复杂,使用四面体划分网格,在细小结构附近采用小尺寸1mm捕捉曲率变化,模型中最小间隙尺寸为2.5mm,这样保证小间隙内至少有2层网格。网格总数为4031335,最大网格畸率为0.848,网格质量过关,具体可参见图5所示。

图5 某FDM桌面机网格模型(X=0截面)

同时对仿真模型进行了如下假设:室温为20摄氏度;电机发热功率为1W;框体和门板与外界的对流换热系数为5W/m2.K;所有内部固体面绝热。

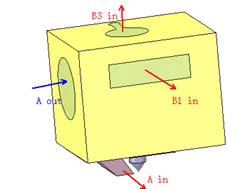

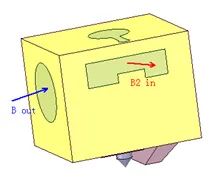

腔体内空气流动受喷头罩内的两个风扇的驱动。只考虑外流场的情况下对模型边界做了如下简化,风量折算为质量流量,加载在A in。风量折算为质量流量,平均成3等份加载在B1 in、 B2 in、B3 in位置。A out和B out设置为压力边界。

图6喷头边界设置1

图 7喷头边界设置2

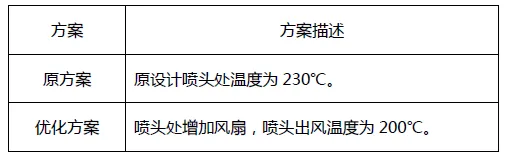

在某FDM桌面机中,喷头是一个主要的热源,喷头处的散热会对整个腔室内的温度场分布产生重要的影响,因此本文针对喷头处原方案和优化方案进行对比分析。

表 1 某FDM桌面机整机腔室内散热分析不同方案描述

仿真计算结果及分析

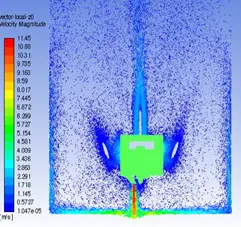

从仿真分析结果来看:除出入风口位置流速较大,整个腔体的流动并不剧烈,喷头附近流体运动方向见速度矢量图。最大速度出现在A in位置,喷向打印机底板。另外从B3口的流出速度也较大,喷向打印机顶板,具体可参见图8和图9所示。

图8 速度云图Z=0(原方案)

图9 速度矢量图Z=0(原方案)

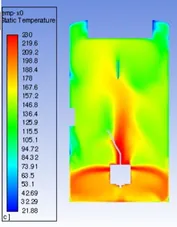

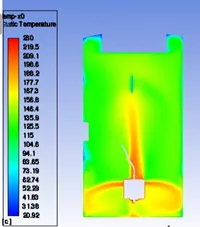

某FDM桌面机整机腔室在X=0截面处原方案和优化方案的温度分布分别见图10和图11所示,原方案和优化方案的X=0截面处平均温度分别为161.5℃和146.2℃,优化方案比原方案的平均温度降低了15.3℃,降低了9.5%,温度下降近幅度比较明显。

图10 温度云图X=0(原方案)

图11温度云图X=0(优化方案)

表 2 原方案和优化方案的温度仿真分析结果对比

结论

从以上分析结果可以看出:在喷头处添加风扇可以大大降低整个成型腔室内的平均温度,对成型件的表面质量有显著的影响。打印过程是瞬态过程,并且随着打印时间的增加,打印过程累计热量,内部温度会越来越高,本文分析只是进行了稳态计算,没有考虑累计热量。但是这种稳态设置考虑的是极端工况,模拟一直进行打印,周边介质已经被加热到热平衡的状态,温度分布会比真实操作中高。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删

武汉格发信息技术有限公司,格发许可优化管理系统可以帮你评估贵公司软件许可的真实需求,再低成本合规性管理软件许可,帮助贵司提高软件投资回报率,为软件采购、使用提供科学决策依据。支持的软件有: CAD,CAE,PDM,PLM,Catia,Ugnx, AutoCAD, Pro/E, Solidworks ,Hyperworks, Protel,CAXA,OpenWorks LandMark,MATLAB,Enovia,Winchill,TeamCenter,MathCAD,Ansys, Abaqus,ls-dyna, Fluent, MSC,Bentley,License,UG,ug,catia,Dassault Systèmes,AutoDesk,Altair,autocad,PTC,SolidWorks,Ansys,Siemens PLM Software,Paradigm,Mathworks,Borland,AVEVA,ESRI,hP,Solibri,Progman,Leica,Cadence,IBM,SIMULIA,Citrix,Sybase,Schlumberger,MSC Products...