摘要:

超低挥发分燃料的利用是我国煤炭清洁高效梯级利用技术的瓶颈。提出一种可应用于超低挥发分燃料的直接气化熔融系统,以蒸汽-氧气为气化剂生产高热值合成气。

系统适应性广并可实现连续或间歇自动排渣。利用Aspen Plus软件对系统建立平衡模型,并通过实际试验结果进行验证,模拟结果和小试结果吻合较好。探索了氧气当量比、蒸氧比、原料含水率、水冷夹套散热对蒸汽-氧气氛围下的直接气化熔融系统气化性能的影响。结果表明,原料含水率和系统散热对系统气化指标的影响较小,氧气当量比小于0.223时,氧气当量比对系统影响不明显。

该系统不适合通过增加蒸氧比来调整H2/CO比以合成甲醇等高附加值产品。系统以兰炭为低挥发分燃料代表,氧气当量比推荐取0.208~0.254,蒸氧比推荐在1.35以下。进一步探索了系统超低挥发分燃料的利用方式,以期为其实际运行提供参考。

关键词:气化熔融;超低挥发分燃料;Aspen Plus;蒸汽-氧气气化

0 引言

我国拥有储量巨大的低阶煤,其热解副产品以及气化残渣属于超低挥发分燃料(挥发分含量≤10%)。这种燃料采用传统燃烧技术处理时存在着火点高、燃尽困难等问题,使其难以被直接利用。有效利用超低挥发分燃料已经成为我国煤炭清洁高效梯级利用关键技术瓶颈[1],也是“十三五”之后煤炭利用技术创新的战略方向之一。目前超低挥发分燃料主要的利用方式之一是在煤粉锅炉里掺烧以代替动力煤[2,3,4]。另外通过研发新型燃烧装置或改进燃烧方式以改善其难着火的问题,例如采取浓淡分离技术[5]、利用W型火焰锅炉[6]、采用预热燃烧技术[7]等。但是掺烧能够利用的超低挥发分燃料有限,而目前上述燃烧技术实现大比例掺烧或直燃时的稳定性仍需进一步验证。超低挥发分燃料的利用方式亟需进一步探索,以拓宽其直接利用方式,并实现其清洁稳定利用。

直接气化熔融是一种新型的气化熔融技术。在直接气化熔融系统中,原料入炉后经历干燥、热解、气化、燃烧、底渣熔融等过程。由于炉内气化区温度可高达1200~1500℃,可适用于多种含水量高或挥发分低的劣质燃料,例如生活垃圾[8,9]、含碳工业固废[10,11,12]、污泥等固废[13,14]。该技术还可以实现灰渣的资源化利用[15]以及大幅减少二噁英、呋喃的排放。直接气化熔融技术设备简单,维护费用较低。目前该系统已投入实际运行,代表系统包括新日本制铁公司(新日铁)的高炉型气化熔融系统;美国ABB公司、瑞士VonRoll公司、日本住友金属工业株式会社开发的各类回转窑式;美国联合碳化物公司(UnionCarbideCorporation)开发的Purox流程中采用的竖井炉式等。直接气化熔融技术中熔池的设置可以有效提高物料颗粒的碳转化率,ZHOU等[16]利用高温熔炼技术处理煤气化细渣,发现脱碳率和截渣率比传统的辐射换热器分别提高了3.6%和18.6%。但是目前直接熔融系统仍主要用于垃圾处理[17],由于原料的热值较低,往往需要辅助燃料助燃。WANG等[17]利用Aspen Plus软件建立了一种可应用于垃圾衍生燃料的蒸汽直接气化熔融系统模型,该系统无需辅助焦炭燃料,但是生产的H2中39.8%用于供热以实现系统自热,不利于系统经济性。低挥发分燃料由于其高碳的燃料特性,往往具有较高的热值,在直接气化熔融系统中有借助少量或不借助辅助燃料的潜力。但是目前对于低挥发分燃料应用于直接气化熔融系统的研究仍是空白,亟需进一步研究以评估低挥发分燃料在直接气化熔融系统中直燃的可行性,进一步扩宽低挥发分燃料的应用前景。

TANIGAKI等[8]研究的直接气化熔炼系统以36%氧气比例的气体作为气化剂,其产生合成气的热值为4~6MJ/m3,相对于纯氧气化或蒸汽气化生产的合成气热值较低[18,19,20]。OKATI等[21]利用AspenPlus对等离子气化生产富氢合成气进行模拟,发现使用纯氧作为气化剂会增加氢气百分比。KIHEDU等[22]在上升气流气化炉气化剂中加入水蒸气后,焦油产量从26.8g/m3降低至21.2g/m3,发现空气-水蒸气气化相对于空气气化可以有效地降低焦油的产量。直接气化熔融系统常采用富氧空气作为气化剂[8,23]。为获得高热值的合成气,本文采用蒸汽-氧气为直接气化熔融系统的气化剂。气化剂中的水蒸气改善了经济性,且可以增加氢源以生产富氢合成气;蒸汽气化需要外热源维持吸热反应,因此气化剂中另引入纯氧以满足系统对炉内高温的要求。本文提出将超低挥发分燃料应用于直接熔融系统,并利用Aspen Plus软件构建蒸汽-氧气直接气化熔融系统以优化工艺流程,在模拟中探究不同因素对气化合成气成分的影响,并通过实际小试结果对模型进行验证,以期为实际构建高温蒸汽-氧气直接气化熔融系统与装置提供参考与指导。

1工艺及模型

1.1工艺概述

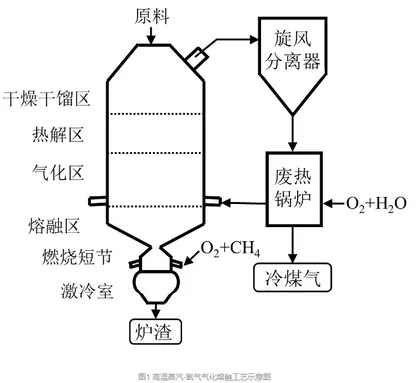

高温蒸汽-氧气直接气化熔融工艺如图1所示。燃料从炉顶加入后,在下落过程中与气化剂以及合成气逆流换热,整个过程分为干燥、热解、气化燃烧、灰渣熔融四个主要部分。该气化熔融系统中炉内温度分布和常规固定床温度分布趋势相似,但是相对于常规固定床,其主要气化区温度集中在1200~1500℃,使得气化反应中Boudouard反应以及水煤气反应的反应速率显著提高,且焦油产量相对于固定床工艺也较低[24]。

同时系统结构设置使得下部气化熔融区温度高,煤气出口温度低,极大地减少了热损失,热转化利用效率大幅提高。系统中设置燃烧短节,能够进一步促进熔渣中碳的气化,提高碳转化率,提升反应速率[16]。由于常见的气化熔融系统例如新日铁开发的直接气化熔融系统中灰渣进一步下移进入燃烧区时,灰渣中的炭黑与空气的燃烧反应产热不足以满足灰渣熔融所需的温度,故需要通过添加焦炭来提供碳源。

不同于新日铁系统,本系统气化炉渣口下设置有燃烧短节,采用喷入甲烷的方法辅助熔融。甲烷助燃相对于焦炭助燃具有减少积碳、清洁燃烧的优点,同时使用气体燃料的燃烧短节相对于使用焦炭的燃烧短节体积更小,节省材料。

更重要的是,通过控制燃烧短节和气化炉膛间的压差可以实现间歇或连续自动排渣。具体过程如下:气化炉上部压力和燃烧短节间压差约50kPa时程序通过调节短节压力调节阀开度实现排渣,每次开始下渣时泄压过程在5s内完成,压差从50kPa降到35kPa。

排出的熔渣经水激冷后形成玻璃质碎渣被回收。此外,本系统配有烟气净化装置以及余热锅炉。产气由炉顶排出,经过旋风分离器进行除尘后,进入余热锅炉回收高温气体余热,副产物是压力为0.2MPa的蒸汽。冷煤气出余热锅炉后进入洗气塔底部进行冷却洗涤,将其冷却到45℃并洗去其中夹带的飞灰和焦油后,进入水煤气总管去往后续工段。

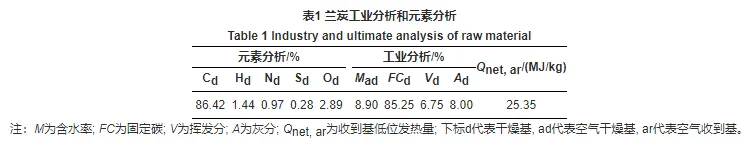

以兰炭为原料研究各操作参数对气化熔融系统性能的影响,其工业分析和元素分析见表1。所用兰炭的挥发分含量仅为6.75%,属于超低挥发分燃料。不同于垃圾或污泥等燃料,超低挥发分燃料含碳量高,燃料热值较高,非常适合直接气化熔融系统高温熔融的特点。

由于气化燃烧区温度范围较大,为了更好地拟合实际运行,采用移动床模型将气化炉分成10层进行模拟计算,并根据气化炉内实际温度分布控制每个RGibbs反应器的碳转化率。通过分离器SP-1分离参与反应的碳进入GASIF-1反应,分离器SP-2分离剩余的碳和硫进入GASIF-2,和GASIF-1平衡后产出的合成气一起参与反应,这样依次类推至GASIF-10,最后未反应的剩余碳由SEP-10分离至UNR-C流股。

图中Q1~Q10表示水冷夹套散热量,通过调节模拟中对流换热系数控制水冷夹套散热量。

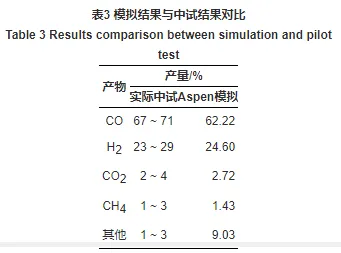

2 模型验证

基于实际试验结果对所构建的模型进行验证,试验基础工况如下:原料粒径Ф=6~10mm,同时保证Ф=8~10mm的比例不大于10%,炉体内径为2.8m,在151kPa的压力下运行,投入燃料量为5.83t/h,氧气加入量为2400m3/h,蒸氧比(投入蒸汽的质量流量与氧气体积流量比值,单位为kg/m3)为1;燃烧短节甲烷输入量为30.8kg/h,燃氧比(燃烧短节中输入的甲烷与氧气质量流量之比)为1∶2.2。

气化炉炉体内衬为耐火材质,气化炉炉体的外部为半管式水冷夹套,水冷夹套和水冷壁内采用除盐水循环冷却保护炉壳,同时配以汽包,副产蒸汽。模拟结果与小试结果对比见表3,因机组负荷波动,出口气体的摩尔分数在一定范围内波动,可以看到小试结果和模型能够很好地吻合,CO模拟值相对于实验值偏低可能是模型假设所有反应都处于平衡而低估了焦油产量,导致产物中CO产量减少。

3 不同参数对系统性能影响

3.1气化系统评价参数

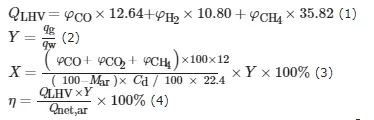

系统建立后需要对气化系统性能进行评估。煤气低位热值QLHV(MJ/m3)、煤气产率Y(m3/kg)、冷煤气效率η(%)、碳转化率X(%)作为衡量气化气品质的常用指标[25,26],其具体数学表达式详见式(1)~式(4)。

式中:φ为气体的摩尔分数;qg为气化产生可燃气的体积流量,m3/h;qw为投入物料质量流量,5.83kg/h。

3.2氧气当量比对系统影响

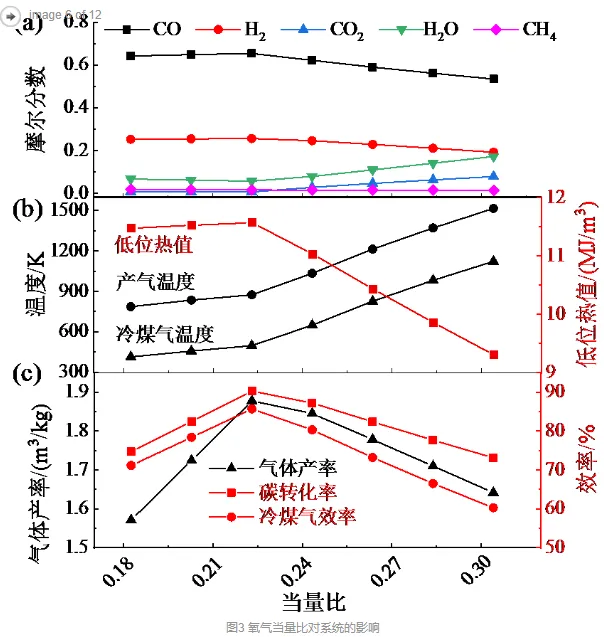

Aspen模拟时选取小试基础工况2400m3/h前后的氧气流量以寻求最佳工况,分别为1800、2000、2200、2400、2600、2800、3000m3/h,对应氧气当量比(equilibriumratio,ER)为0.1825、0.2028、0.2230、02433、0.2636、0.2839、0.3041。研究ER对系统的影响时,控制其他参数例如蒸氧比和水冷夹套散热量不变。ER对炉内主要有两方面影响,一方面温度随ER增加而上升,造成焦油和焦炭的二次裂解程度加深,Boudouard以及水煤气反应等吸热反应平衡右移;另一方面,生成的CO和H2随ER的增加发生燃烧反应比例增大,CO和H2被消耗。在这两方面的影响下,合成气中CO和H2的摩尔分数、气体产率、碳转化率和冷煤气效率随ER增加均呈先上升后下降趋势,如图3所示。这与文献[8,27]研究结果一致。

当ER≤0.223时,温度上升促进气化反应右移的效果大于CO和H2燃烧被消耗的效果,但是合成气的组分变化趋势并不明显,这是由于本气化系统处于蒸汽-氧气气氛下,在研究当量比对系统影响时控制变量蒸氧比为1,即氧气量增加时水蒸气量也增加,而通入的水蒸气温度比炉内温度低。故此时系统温度升高并不明显,导致合成气变化趋势不明显。说明蒸汽-氧气气氛下,炉内气化氧化层增加至一定程度后,氧气当量比才会显著影响产气温度。当ER≥0.223时,产气热值、气体产率、碳转化率和冷煤气效率均显著下降,当ER由0.223升至0.304时,产气热值由11.6MJ/m3降至9.3MJ/m3。这是由于CO和H2发生燃烧反应被消耗。对于采用兰炭的本系统,推荐ER为0.208~0.254,此时碳转化率大于85%,冷煤气效率大于78%。

3.3蒸氧比对系统影响

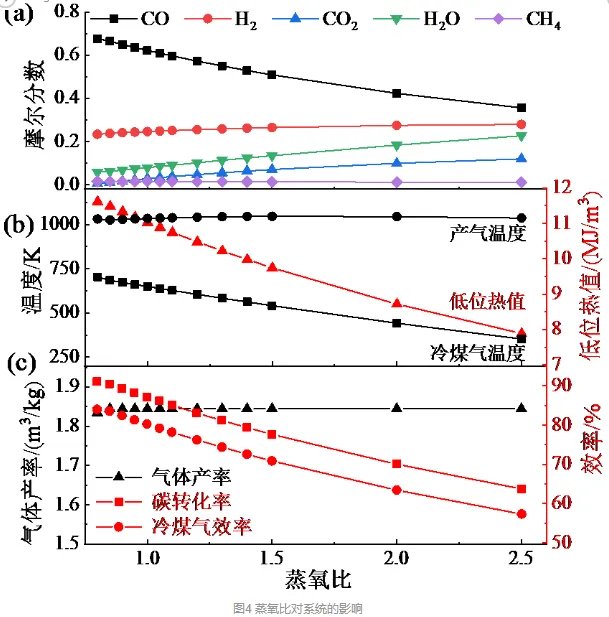

研究蒸氧比对系统的影响时,控制氧气流量保持为2400m3/h。蒸氧比对合成气组分影响如图4所示。随蒸氧比的增加,CO含量下降,H2、CO2含量增加。这是由于蒸汽通入量增加促使水煤气反应(C+H2O→CO+H2)右移,促进H2生成。同时水煤气变换反应(CO+H2O→CO2+H2)相对于水煤气反应逐渐占据主导,导致CO浓度降低。注意到蒸氧比增加时甲烷浓度整体呈缓慢下降趋势,这是由于水蒸气的加入促进水蒸气重整反应(CH4+H2O→CO+3H2)右移,消耗了甲烷。蒸氧比是常见的调节系统合成气中H2/CO的方法,由于原料的高碳特性,产气中CO比例较高,导致H2/CO较低。如图4,产气中H2浓度在蒸氧比为2.5时比在0.8时增加了4.6%,但蒸氧比为2.5时H2/CO仅达到0.78。合成气(CO+H2)在不同的反应及催化条件下,可以合成不同的高附加值化学品。对于费托合成,H2/CO应在1.0~2.0之间,对于甲醇合成,理想的H2/CO应接近2.0。虽然本系统可以通过增加蒸氧比调整H2产率,但是高温的系统特性以及高碳的燃料特性使得生产的合成气并不适合合成甲醇或汽油等。

产气温度指气化炉顶部排出的未经余热锅炉换热的产气的温度(图2中PROD-GAS),冷煤气温度指通过余热锅炉换热后产气的温度(图2中COLD-GAS)。蒸氧比对产气温度和气体产率影响很小,说明蒸氧比对炉内温度分布影响不大,而对炉内气体组成影响较大。但随蒸氧比增加,产气低位热值、碳转化率和冷煤气效率缓慢下降,蒸氧比为2.5时低位热值已降至7.88MJ/m3,冷煤气效率降至57.36%,碳转化率降至64%,系统经济性较差。故当系统以兰炭为原料时,蒸氧比不宜过高。推荐蒸氧比≤1.35,此时碳转化率≥80%,冷煤气效率≥73%。

3.4原料含水率对系统影响

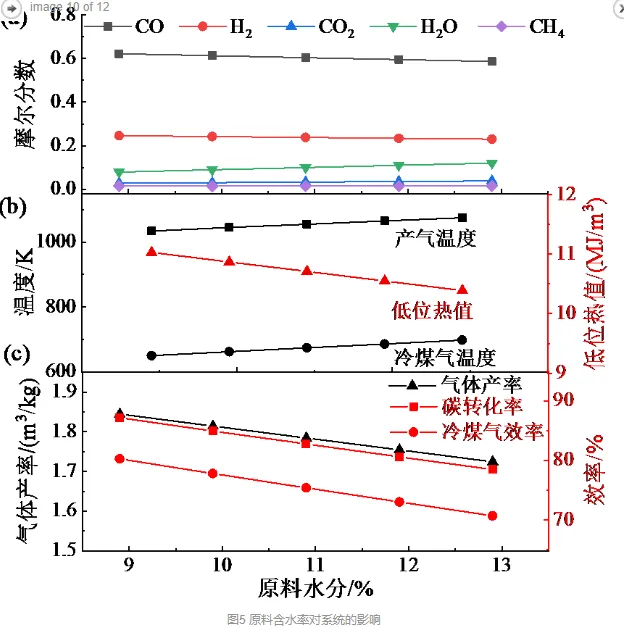

原料中的含水率含量过高不利于气化炉的运行,会造成燃料着火困难、炉内温度降低等问题。由于所用低挥发分燃料兰炭的含水率为8.9%,因此研究了含水率分别为8.9%、9.9%、10.9%、11.9%、12.9%时合成气组分、温度、低位热值等指标。

如图5所示,产气中CO和H2随原料含水率的增加而缓慢减少,含水率从8.9%增加到12.9%时有效合成气中CO和H2分别减小6.1%和6.9%。这主要是由于原料可燃组分随含水率增加而相对减小,同时入口氧化剂总量保持不变,这相当于增加O/C比,炉内燃烧份额增加,导致后续气化过程中一系列反应平衡改变,有效合成气(CO+H2)含量缓慢下降而H2O和CO2含量略微上升。虽然原料的干燥过程仅在床层上端进行,但是干燥后溢出的水蒸气直接与高温合成气混合,水蒸气在炉内吸热作用部分抵消了原料O/C比相对增加带来的温度升高效应,故产气温度和冷煤气温度随含水率增加而整体呈缓慢上升趋势,同时低位热值缓慢下降。随原料含水率增加,气体产率、碳转化率和冷煤气效率随之减小,原料含水率由8.9%增至12.9%时,冷煤气效率由80%降至70%,故通过对原料入炉前进行干燥预处理可有效提高系统效率。

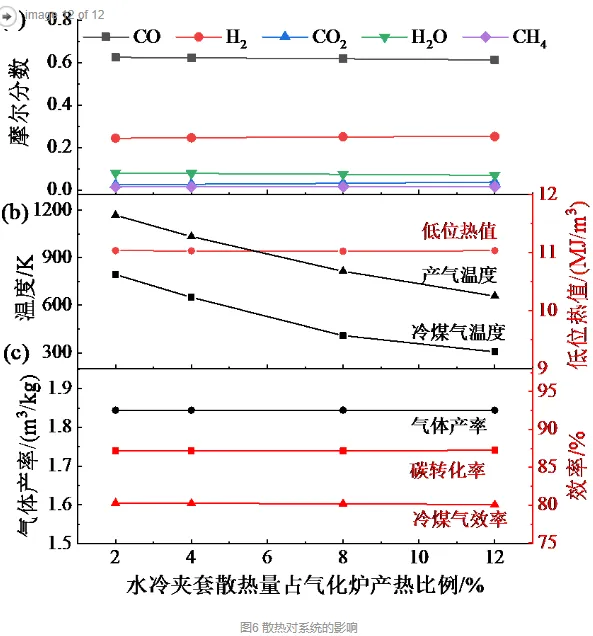

3.5水冷夹套散热量对系统影响

加入兰炭的燃烧显热为输入系统的总热量,由于加入兰炭量不变,认为输入系统的总热量Q保持为41053kW,计算过程如下式:

如图6,水冷夹套散热量增加,合成气中CO、H2O摩尔分数下降,H2、CO2摩尔分数增加,这是由于散热增加导致水气平衡反应正向移动所致,但是水冷夹套散热量相比于其他因素对合成气组成的影响有限。这是由于水冷夹套散热对炉内温度的影响是一个累积的过程,水冷夹套散热量增加时每层温度都有所下降,气化剂由气化炉底部进入并与原料逆流换热,最后在上部排出合成气。

故越靠近气化炉上部温差越大,越靠近底部温差越小。以水冷夹套换热量占输入系统总热量的2%和8%时为例,底部高温气化熔融区第一层的Gibbs反应器出口气体Gas1温差为63℃,第二层Gibbs反应器出口气体Gas1温差约为104℃。而由于气化剂与原料逆流换热反应,故气化剂从气化炉底部进入后首先与高温气化熔融区的原料发生剧烈反应,此时处于高温区且改变水冷夹套散热量后温差不大,故此时产气的气体组成差异很小。

而经过底部的剧烈反应后剩余气化剂中氧气、水蒸气的流量已显著减少,逆流向上与热解区、干燥区的原料反应时,即使由于水冷夹套换热量增加使温度下降导致气化炉上层反应的产气组分差异较大,此时的产气占总合成气的比例较少,因此最后气化炉上部排出的合成气组分差异较小。合成气组分变化较小,也造成了产气低位热值变化不大。

随水冷壁散热占输入系统的总热量的比例增加,低位热值先由11.033MJ/m3降至11.021MJ/m3,后增至11.034MJ/m3。水冷夹套吸热太多会导致余热锅炉无法将对应的蒸汽加热至原有设计温度(220℃),故水冷夹套吸收热量应小于输入系统总热量的4%。

4 结论

为进一步拓宽超低挥发分燃料的应用前景,提出了一种可以处理超低挥发分燃料的高温蒸汽-氧气直接气化熔融系统,系统有效地提高了燃料的碳转化率和冷煤气效率。采用Aspen Plus软件构建了该系统的仿真模型,通过实际试验结果对模型进行了验证,并探究了不同因素对该系统气化性能的影响。主要结论如下:

1)原料含水率和水冷夹套对系统的影响较小。原料含水率增加,CO和H2含量均缓慢减少,但是其对合成气出口温度的影响较小;水冷夹套散热量增加,合成气组分变化不显著,但是产气温度和冷煤气温度显著下降。

2)当氧气当量比≤0.223时,其对系统影响不明显。氧气-蒸汽气氛下只有当炉内气化氧化层增加至一定程度后,CO和H2的含量才随氧气当量比的增加显著下降,产气温度显著上升。蒸氧比保持为1,氧气当量比从0.18增至0.30时,冷煤气效率最高为85.7%,低位热值最高可达到11.57MJ/m3。

3)随蒸氧比由0.8增加至2.5,合成气中CO含量显著下降,H2变化趋势相反。理论产气温度随蒸氧比变化不大,但随蒸氧比增加产气低位热值缓慢下降,蒸氧比为2.5时低位热值已降至7.88MJ/m3,冷煤气效率降至57.36%,故本系统不适合通过增加蒸氧比调节H2/CO比以合成甲醇等高附加值产品。

4)对于采用以兰炭为代表的低挥发分燃料的本系统,氧气当量比推荐取0.21~0.25,蒸氧比控制在1.35以下。本系统进一步探索了超低挥发分燃料的利用方式,可为超低挥发分燃料直燃利用的实际运行提供参考。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删