随着项目开发进度的缩短,CAE分析不仅要求精度高,而且要求周期短,效率高,这样才能在激烈的市场竞争中耐以生存。

总所周知,CAE前处理的时间占整个分析的时间比例非常大(这个视分析项而定,比如刚度、强度、模态、热分析等),而薄壁塑料件99%的情况需要抽取中性面,划分四边形网格,而且四边形网格质量也有要求,前处理的时间非常长,而且非常繁琐。

本次的案例是某项目全塑尾门,以塑代钢,非常具有实际意义。通过SimSolid、OptiStruct、实验三方面,从计算时间、计算精度、分析工况等多方面进行对比分析。

本次计算机配置为128G内存,64个CPU,处理器为E5-2687W v2@3.4GHz。

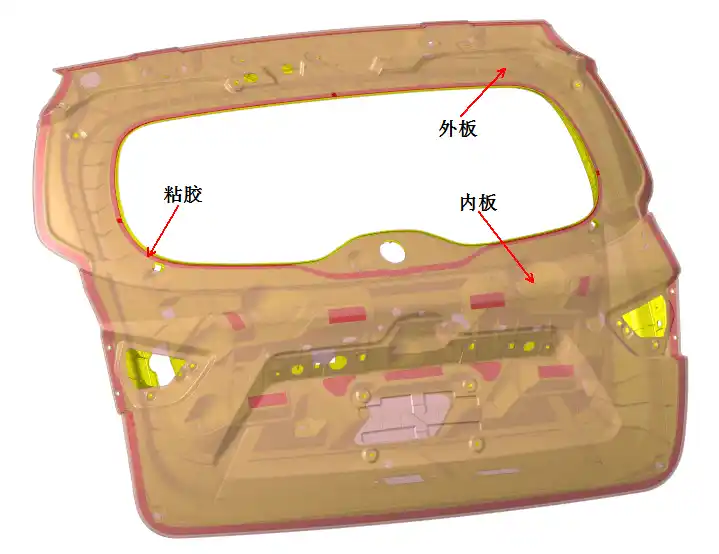

全塑前端框架结构如图1所示:

图1 全塑尾门结构装配图

本次的分析工况包含以下几方面:

1、强度

铰链安装点、锁安装位置约束dof1~6,撑杆位置施加300N载荷,同时施加4.5G(向上)重力场载荷。

2、刚度

铰链安装点约束dof1~6,锁安装位置约束dof1~3;在左侧缓冲垫区域施加+X方向50N载荷。

3、模态

分析前8阶自由模态。

4、热变形

铰链安装点、锁安装位置约束dof1~6,施加温度载荷23℃~80℃。

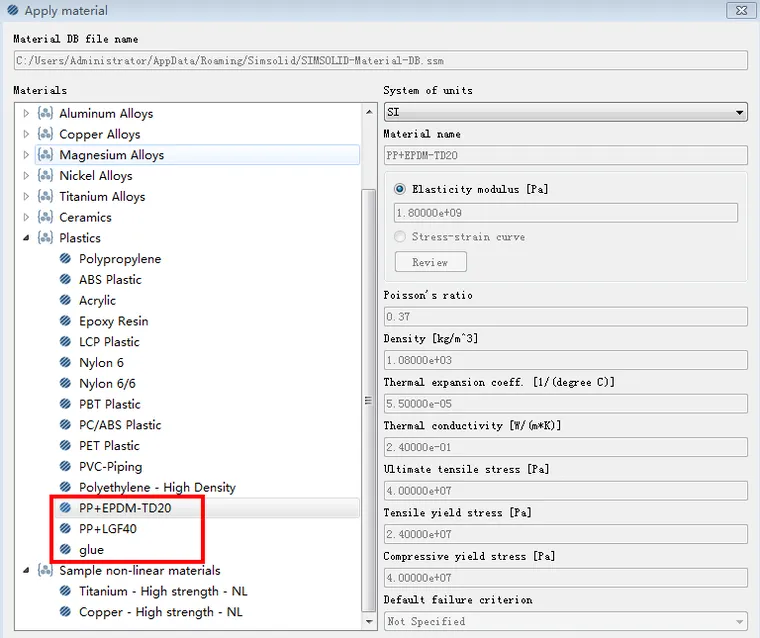

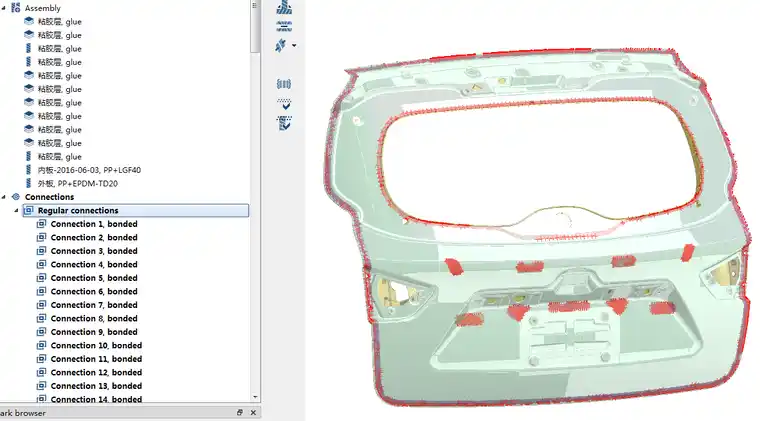

一、SimSolid

导入全塑尾门的CATIA结构装配模型,首先设置材料模型,粘胶选用陶氏胶材料,外板选用PP+EPDM-TD20材料,内板选用PP+LGF40材料,如图2所示;接着设置连接方式,内板与外板通过粘胶进行粘接,如图3所示;其次设置约束和载荷;最后设置分析类型。

图2 材料模型设置

图3 粘接连接设置

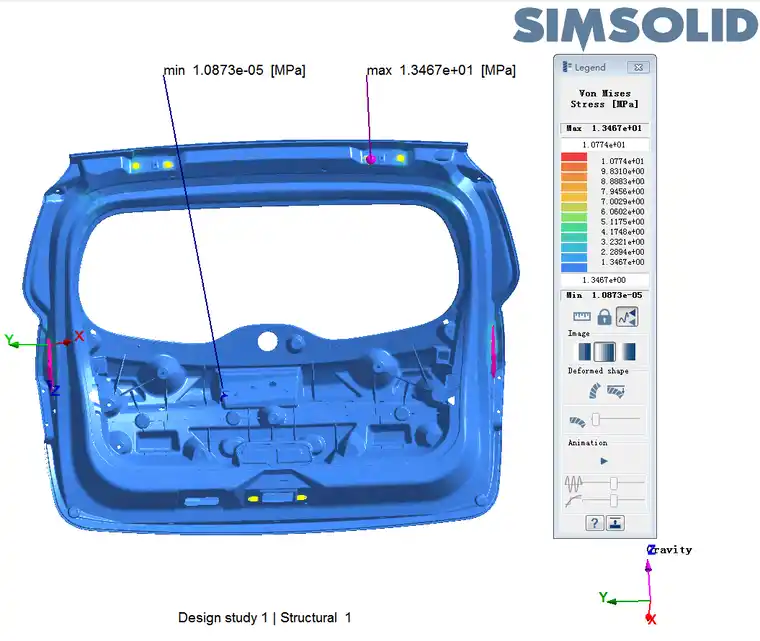

1、强度

强度分析结果如图4所示:

图4强度分析结果

由图4可知,全塑尾门最大应力=13.47MPa,最大应力位置出现在左侧铰链位置第二个孔周围,计算时间约为12分钟。

2、刚度

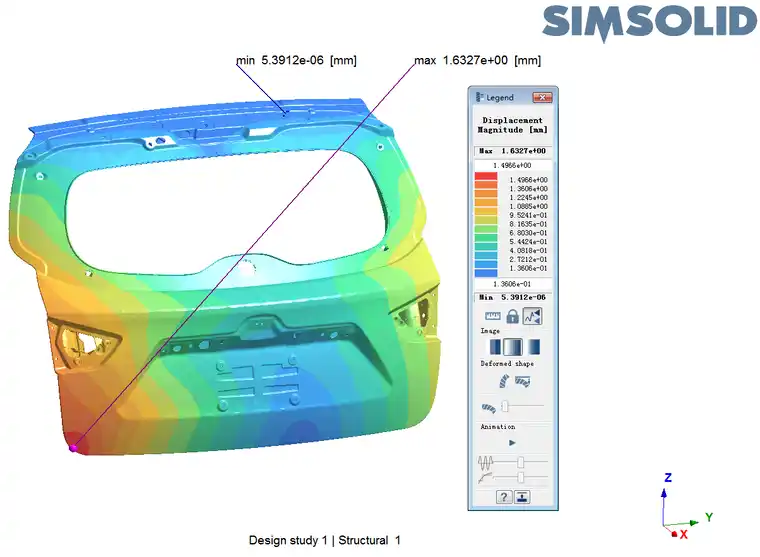

刚度分析结果如图5所示:

图5 刚度分析结果

由图5可知,全塑尾门最大变形量为1.633mm,计算时间约为13分钟。

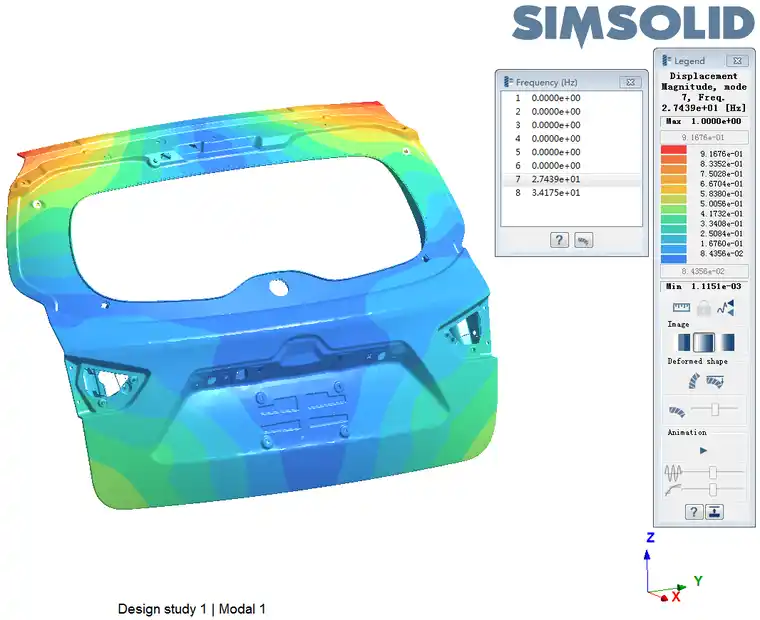

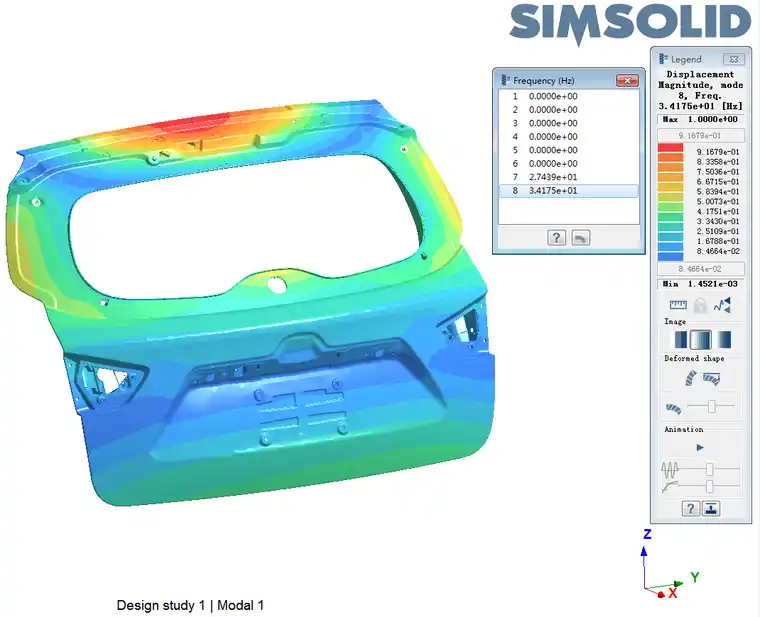

3、模态

模态分析结果如图6所示:

图6 模态分析结果

由图6可知,全塑尾门一阶扭转模态为27.4Hz,二阶弯曲模态为34.2Hz,计算时间约为155分钟。

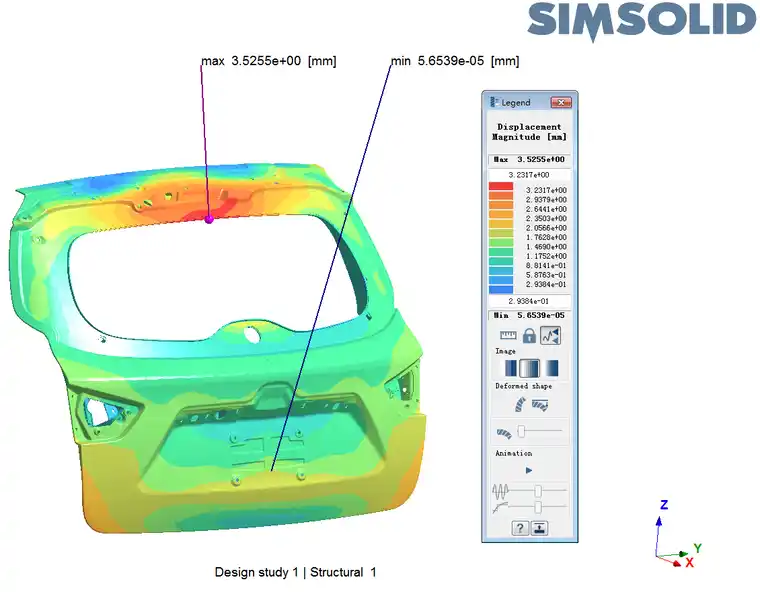

4、热变形

热变形分析结果如图7所示:

图7 热变形分析结果

由图7可知,全塑尾门最大变形量为3.526mm,计算时间约为34分钟。

二、OptiStruct

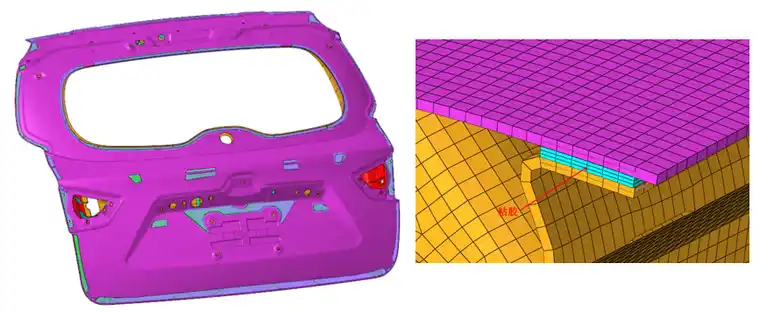

材料模型与SimSolid一样,内板和外板采用中面四边形网格,粘胶采用3D六面体网格,网格模型如图8所示:

图8 全塑尾门网格模型

1、强度

强度分析结果如图9所示:

图9 强度分析结果

由图9可知,全塑尾门最大应力=14.25MPa,最大应力位置出现在左侧铰链位置第二个孔周围,计算时间约为3分钟。

2、刚度

刚度分析结果如图10所示:

图10 刚度分析结果

由图10可知,全塑尾门最大变形量为1.703mm,计算时间约为3分钟。

3、模态

模态分析结果如图11所示:

图11 模态分析结果

由图11可知,全塑尾门一阶扭转模态为29.0Hz,二阶弯曲模态为35.3Hz,计算时间约为4分钟。

4、热变形

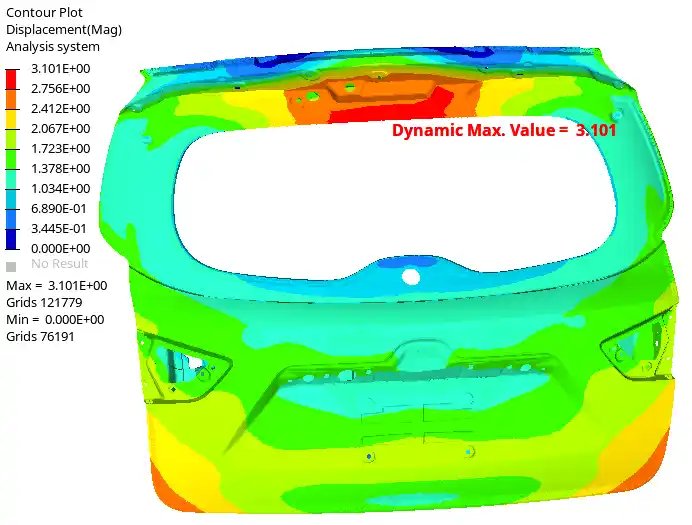

热变形分析结果如图12所示:

图12 热变形分析结果

由图12可知,全塑尾门最大变形量为3.101mm,计算时间约为5分钟。

三、实验

强度为实车路试测试,模态没有进行实验,热变形为实车暴晒测量间隙面差,因此,只有刚度实验与分析模型一致,实验如图13所示:

图13 实验图

实验测量结果为1.65mm。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删