摘要 Atair 公司最新发布了关于无网格分析软件SimSolid,本文通过Catia 简化建模汽车下摆臂。

分别通过Hypermesh 进行了映射六面体网格划分,旨在提高分析的准确性,由于是线性分析,采用 Optistruct求解器,进行位移应力等分析。同时测试了SimSolid软件,并把两个软件的测试结果进行了比较分析,具有一定的参考价值。

1物理模型实体

下图来自百度图片,也是本文建模的基础。

2 Catia 建模

由于本文主要是关于两款软件的对比,此处建模过程只展示最终结果,其中过程略去。下图为CATIA建模后导入SimSolid的原始图,具体模型文件于附件下载。

3 HyperMesh建模与分析

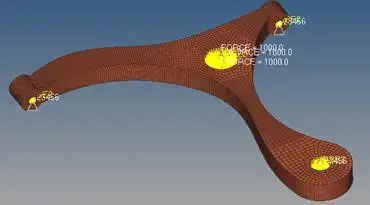

由于六面体网格建模虽然繁琐复杂,但是能够提高分析的准确性,此处六面体网格建模。在载荷约束模块,四个孔分别建立RBE2 刚性连接,在中间圆孔处分别于x、y、z方向施加1000N 的的载荷,其余三个孔作为固定孔。建模以及网格如下:

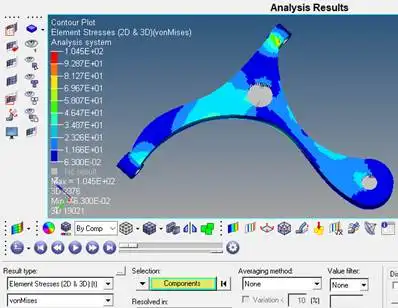

位移、应力结果如图所示:

Displacement(Mag)=3.722E-02mm

Stress(Mag)=104.5Mpa

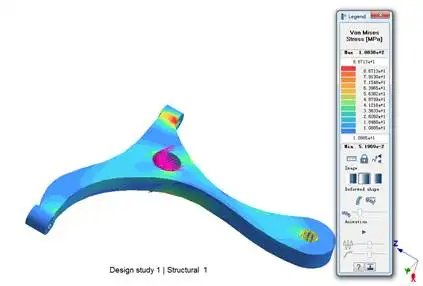

4 SimSolid建模与分析

Simsolid省去了画网格的麻烦,载荷约束施加也很简单,和hm软件类似,此处不做说明。

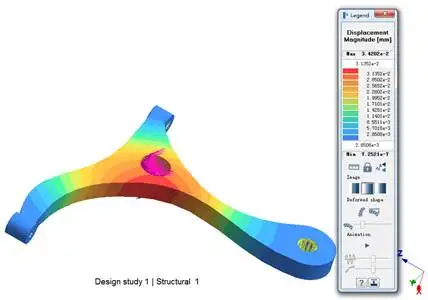

最大位移、应力如下所示:

Displacement(Mag)=3.4202E-02mm

Stress(Mag)=108.4Mpa

5分析比较心得

此处将上面的数据列入表格,更加方便比较,如果把hypermesh作为标杆,进行误差分析,表格如下:

| 最大位移mm | 最大应力MPa | |

| HyperMesh | 3.722E-02 | 104.5 |

| SimSolid | 3.4202E-02 | 108.4 |

| 误差 | -8.11% | +3.73% |

注:误差分析中正、负号仅仅表示SimSolid分析数值变大了或者变小了。

从该分析可以看出,两者确实存在一定误差,但是大体一致,应力应变位置也基本相似。本例中没有实验对比,没有办法说明哪种更加逼近真实值,但是由于HyperWorks发展比较成熟,且本例中采用六面体网格,进一步提高了精度,从理论经验角度上应该更加准确。

虽然SimSolid分析和HyperWorks分析存在些许差异,但是如果在允许的误差以内完全可以用SimSolid来取代HyperWorks分析,因为不用前期模型简化以及画网格等,大大节省了时间,这对于一个CAE工程师来说十分宝贵。

以目前的SimSolid软件所达到的分析效果,本人感觉完全可以运用于前期设计分析,辅助CAE工程师完成相关工作,把节省的时间运用于改进开发等,具有重要意义;其次一些不重要的零部件也可以用该软件分析。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删