摘 要

为降低复杂水工结构建模的设计难度,使基于Revit平台的水利BIM设计人员不再依赖于编程,提高建模效率,针对水电站厂房含蜗壳、尾水肘管等异形结构精细化建模的设计难点,分析了蜗壳、尾水肘管曲面的构成特点,比较了Revit的公制常规模型、体量模型的异同。以河南省洛宁县禹门河水电站为例,介绍了利用Revit的体量和内建模型进行厂房蜗壳、尾水肘管结构建模的具体过程。结果表明:该方法可以结合体量多断面放样融合、非封闭轮廓建立、可参数化特性和内建模型多专业集成优势,灵活建立多轮廓的异形曲面,并在三维可视化的基础上进行碰撞检查进而保证设计精度。该方法可以快速、灵活运用Revit普通功能解决三维复杂曲面精细化建模难题,为设计人员提供新思路。

关键词:蜗壳;尾水肘管;Revit;体量;BIM;精细化建模;禹门河水电站;

0 引 言

BIM技术起源于20世纪70年代,目前已经在全世界得到了广泛应用。BIM技术具有可视化沟通平台、模拟、检查及参数化等特点[1]。当前水利水电行业主流的BIM设计平台包括Autodesk公司的Revit, Bentley公司的MicroStation和Dassault公司的Catia等。

水电站设计常遇到许多复杂的异形曲面结构,如蜗壳、尾水肘管等,此类异形曲面结构位于流道关键部位,对电站发电效率有显著影响,存在设计精度要求高、建模难度大等问题。现有研究多采用C#、Dynamo编程,实现蜗壳、尾水肘管三维参数化二次开发Revit建模[2,3,4],但是二次开发有一定难度,相关人员往往集中在甲级或综合甲级勘察设计单位。而地市级水利设计单位较缺乏二次开发技术人员,购买商业插件或二次开发学习成本偏高,使单位或个人对复杂BIM建模望而却步,不利于水利BIM技术的推广[5]。而且,蜗壳、尾水肘管因其形状复杂,是水电站厂房的施工难点部位,熟悉二次开发的人员用Dynamo通常难以建模。以往研究中,尾水肘管的二次开发建模通过多断面放样融合实现[4],如断面数少于12~15个则无法保证设计精度。

1 蜗壳、尾水肘管功用及设计要求

1.1 蜗 壳

蜗壳是水流流经反击式水轮机的第一个部件,也是水轮机尺寸最大的部件之一,有时蜗壳尺寸的大小直接决定着水电站厂房平面尺寸的大小。蜗壳的功用是形成一定的环量,以合理的断面尺寸、形状和强度,保证蜗壳内的水力损失较小,使水流进入导水机构时撞击小、流量均匀并成轴对称进水。蜗壳分为混凝土蜗壳和金属蜗壳两种。

设计中应满足通过蜗壳任意断面i的流量Qi均匀减少,如式(1)所示:

式中:Q为水轮机最大引水流量;φi为从蜗壳鼻端至任意断面i的包角(逆时针)。

1.2 尾水肘管

尾水肘管是反击式水轮机的重要部件,是连接水轮机转轮出口与尾水的管道结构。考虑到厂房地基开挖量和厂房的布置及结构等因素,尾水肘管选型及尺寸大小对水电站下部块体投资有很大的影响,其性能优劣对水轮机的效率和稳定性有直接的影响。尾水肘管的功用:① 将转轮出口的水流平顺地引向下游;② 利用下游水平面至转轮出口处的高程差,形成转轮出口处的静力真空,从而利用转轮的吸出高度;③ 回收转轮出口的水流动能,将其转换为转轮出口处的动力真空,减少转轮出口的动能损失,从而提高水轮机效率。常用的尾水肘管类型有直锥形、肘形。

2 应用实例

蜗壳及尾水肘管一般用单线图表示。本文实例资料来源于河南省洛宁县禹门河水电站。该工程额定水头21.6 m, 单机容量3 500 kW,单机额定流量18.52 m3/s。

2.1 蜗壳建模

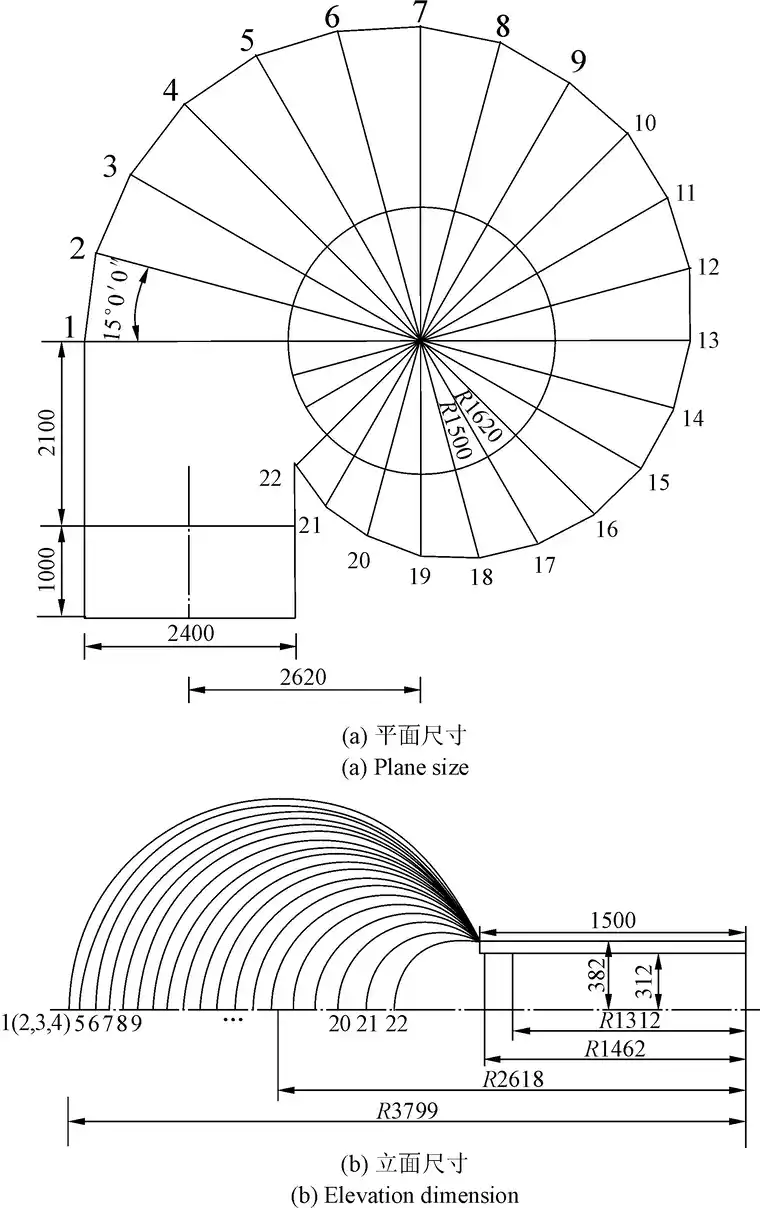

本文主要研究金属蜗壳,其单线图见图1,断面尺寸见表1。通过蜗壳任意断面i的流量Qi均匀减少,满足式(1)。

1) 根据蜗壳单线图,在南立面设立蜗壳与座环相交的蜗壳顶、底高程,见图2(a)。

2) 在蜗壳顶、底高程均画出30°~315°、半径为1 500 mm的圆弧参考线,见图2(b)。

图1 金属蜗壳单线图(尺寸单位:mm)

表1 蜗壳断面尺寸

注:R0为蜗壳断面外弧线半径;Ai为蜗壳断面外弧线圆心至座环圆心的距离;Ri为蜗壳断面外边缘至座环圆心的距离。

3) 对参考线设22个节点平均分割路径,见图2(c)。

4) 采用两点加半径方法绘圆弧。先选中断面1位置分割路径点(上或下任一点)设置工作平面,再选上下对应两点,输入半径R0=1 181 mm, 完成轮廓1模型线,见图2(d)。

5) 同第4步,选中其他断面位置分割路径点(上或下任1点)设置工作平面,选上下对应两点,输入各自半径R0,依次完成其他轮廓线,期间应关闭三维捕捉,见图2(e)。

6) 在标高0处,另绘出模型线或参考线,形状为圆弧,尺寸与第2步所作圆弧相同。以此圆弧为路径,选择路径与各个轮廓线(选路径时应避免选中蜗壳顶、底的圆弧)创建形状,见图2(f)。

7) 用建筑项目的面墙功能,给蜗壳赋厚度20 mm, 选钢管材质并渲染,见图2(g),(h)。

2.2 尾水肘管建模

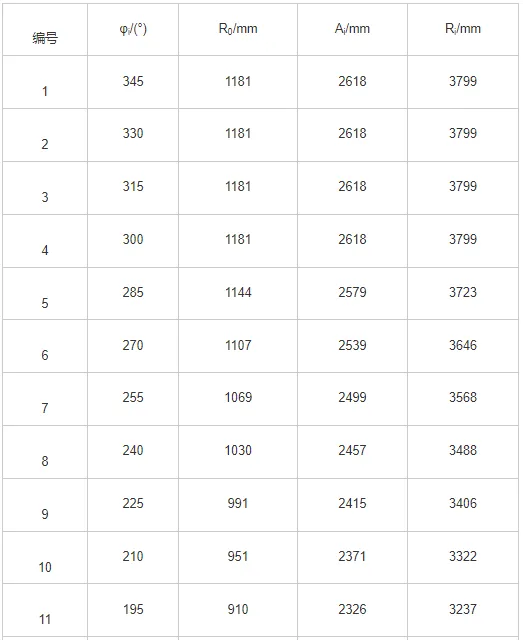

尾水肘管最常用的是弯肘形,由进口直锥段、中间肘管段及出口扩散段组成,尾水肘管单线图见图3。

直锥段可通过旋转实现;出口扩散段是一个水平放置、顶板上翘、底部为水平面、断面为矩形的扩散管,可通过拉伸命令完成。

图2 蜗壳建模步骤示意

注:图2(h)的蜗壳形状只是开口轮廓形成的表面,没有厚度;导入项目中,用面墙功能可赋厚度与材质。

图3 尾水肘管单线图(尺寸单位:mm)

经曲面组成分析,在项目模块或公制常规模型、体量、自适应族模块均可完成建模。以下重点介绍在项目内建模型的方法(同公制常规模型方法),基本思路是先建长方体实体,然后用空心剪切,多剪切的部分进行实体拉伸、实体放样回填,然后通过连接命令完成建模。具体步骤如下。

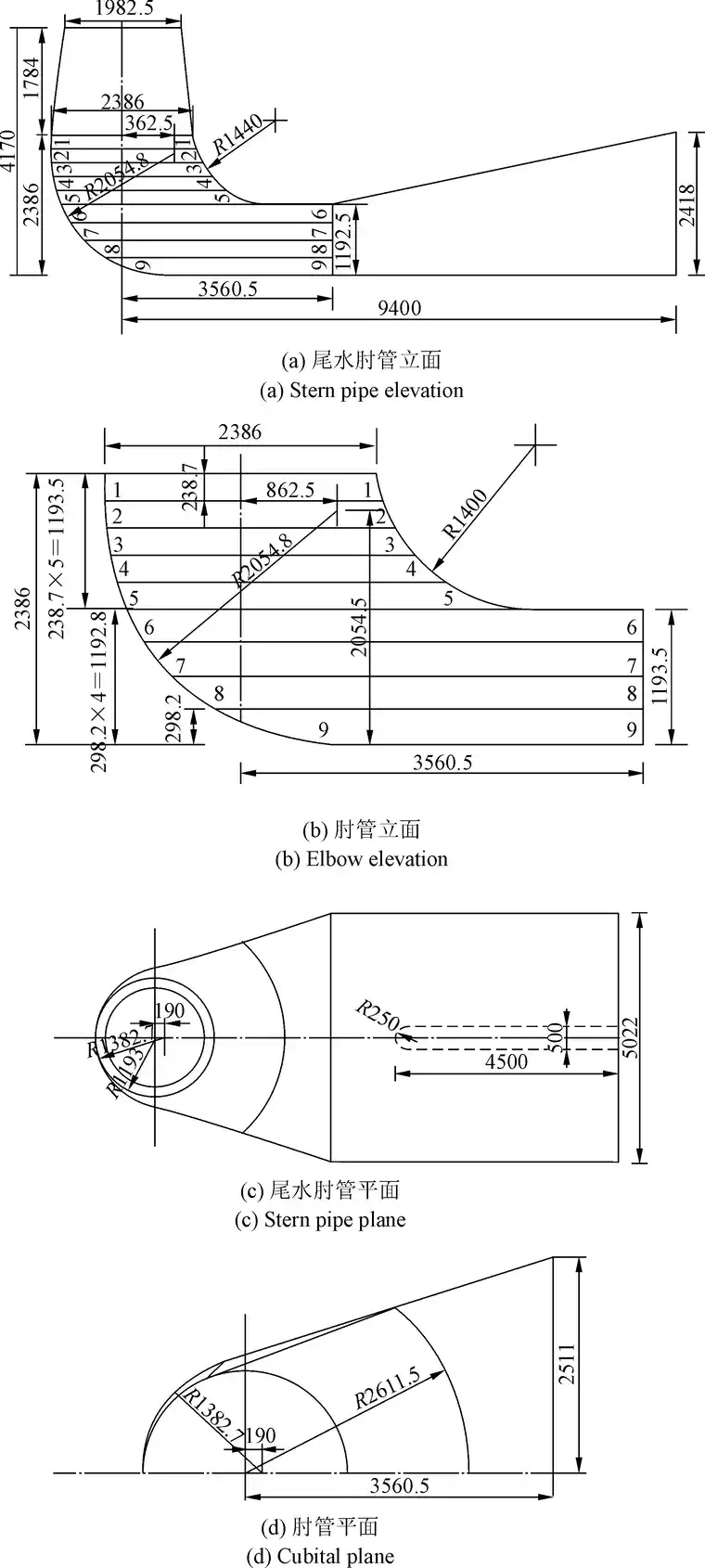

图4 标准肘管透视图

1) 参见尾水肘管单线图(图3),在立面上建立轴线(其中0轴线为竖向中心线),在立面上设标高(标高1,2,3分别为肘管底高程、管出口顶高程、肘管顶高程),见图5(a),(b)。

2) 建立轮廓尺寸大于尾水肘管的长方体实体。

3) 在标高1(肘管底,高程0 mm)、标高2(高程1 193.5 mm)、标高3(高程2 386 mm)上用模型线画出3个封闭轮廓。轮廓1由一段半径为1 383 mm的圆弧和3条直线组成(在标高1绘制),见图5(c);切换至标高2,轮廓2在轮廓1基础上修改,由2段圆弧、2条直线组成,见图5(d)红线;轮廓3与轮廓2相似,由2段圆弧、2条直线组成,但是前圆弧与轮廓2不同,圆心位置靠前190 mm, 半径为1 193 mm, 直线切点位置也不同,后圆弧与轮廓2相同(在标高3绘制),见图5(e)。

4) 选择轮廓1完成标高1至标高2之间的竖向空心拉伸,见图5(d)。

5) 选择轮廓2、3完成标高2至标高3之间竖向空心融合,见图5(d)。

6) 新建轮廓4,沿路径1(圆弧曲线,高程在该圆弧圆心位置,即1194+1440=2634 mm)放样,见图5(f),(g)。

7) 新建含1/4圆弧的轮廓5,横向拉伸,见图5(h),(i)。

8)连接各实体,完成肘管模型,见图5(j)。

9)继续旋转、拉伸、连接,完成直锥段、扩散段;建模完成后的整个尾水肘管见图5(k)。

3 讨 论

Revit的入门往往从公制常规模型开始。公制常规模型可以内建,也可以外建族,应用于规则体建模的效率比较高。公制常规模型是通过拉伸、放样、融合、放样融合、旋转命令来生成形体的过程,这些命令要求轮廓形状是闭合的,因此,无法建立开口曲面;公制常规模型拉伸、放样、旋转轮廓数量只有1个,融合、放样融合也仅仅是2个。基于以上原因,公制常规模型不适合多轮廓的异形曲面建模。

本研究在尾水肘管的建模过程中,遇到了空心剪切或连接错误的难题,但经多次尝试,调整了建模、空心剪切、实体连接顺序,采取了2个措施,解决问题:

① 对轮廓1、轮廓2圆弧半径小数点数字四舍五入,精确到毫米,如1 382.7 mm取1 383 mm, 2 611.5 mm取2 612 mm等;

② 对需填充的轮廓5适当加大尺寸,避免过小交角。实践证明,采取以上措施后,可以解决空心剪切或连接不成功的问题,最终内建体量是单一实体,可以赋厚度、材质,为提取工程量明细表、三维配筋提供了基础。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删