摘 要:

以往螺栓螺母紧固U型开档消隙力常基于实物试验测量,但时间长、成本高,后期方案优化代价大,文章研究了消隙力的简化有限元和接近实际有限元计算方法,在设计过程中可随时进行方案优化,有利于缩短开发周期、降低成本。基于CATIA静力学分析模块分别使用两种方法计算某副车架U型开档方案优化前后的消隙力,并和实物试验对比。结果表明两种仿真方法计算的消隙力符合实际规律,均可用于方案优化和最终选型。

关键词:消隙力;CATIA软件;有限元;CAE设计;

0 引言

通过螺栓螺母紧固,中间夹持套管的U型开档支架结构在机械上应用较多,如汽车底盘副车架上的摆臂安装支架多为此类结构[1]。为便于装配,U型支架和套管通常设置间隙配合,在紧固夹持时需要先消除间隙,所消耗的力即为消隙力。消隙力会损耗螺栓的拉伸力,过大易导致接头的安全系数不足,使接头容易松动[2]。

螺栓紧固过程的U型开档变形是非线性的,通过公式很难准确计算。以往常在样机试制后,通过实际接头试验测量出较准确的消隙力,但如果这时发现问题并进行方案优化,时间长、成本高;在前期设计时,采用有限元法可以计算出较准确的消隙力,提前优化方案,有利于缩短产品开发周期、节约成本。

1 消隙力的有限元计算方法

1.1 消隙力的简化有限元计算方法

抽取U型开档结构中性面,简化有限元计算方法几何模型如图1所示。其有限元模型采用2D壳单元划分网格,无需建立螺栓、螺母和套管网格。在U型开档一侧做出螺栓接触圆环面,以圆环面中心点为主节点、该圆环面节点为从节点建立刚性单元;在U型开档另一侧做出螺母接触圆环面,同理建立刚性单元。

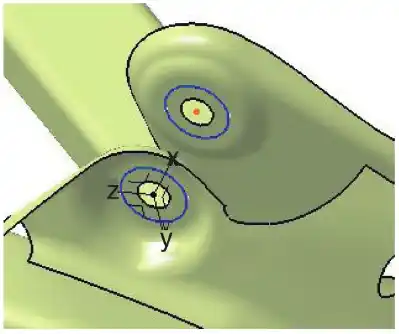

图1 某副车架U型开档几何模型

在螺栓和螺母接触圆环面中心点上分别施加对向大小为1 k N的力,仿真计算出螺栓接触圆环面中心点位移X1、螺母接触圆环面中心点位移X2,则U型开档夹持刚度K为

套管和U型开档间隙L对应消隙力F为

1.2 消隙力的接近实际有限元计算方法

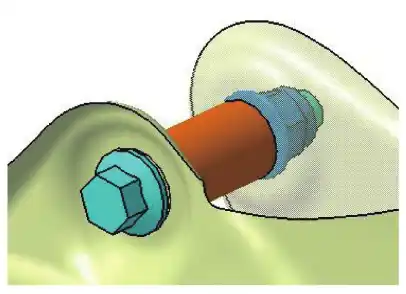

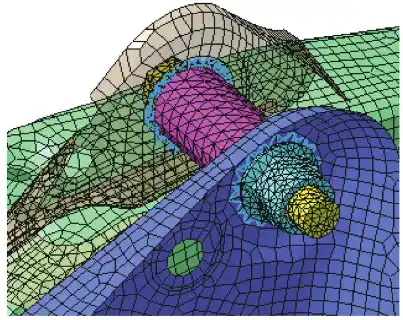

接近实际有限元计算方法如图2所示,需装配套管、螺栓和螺母,装配件采用3D实体网格划分,对其设置接触关系、施加螺栓螺母预紧力,可仿真出U型开档的非线性变形,结果更准确。用预紧力减去U型开档和套管刚完全贴合时套管端面受力,即可得到消隙力。

2 基于CATIA有限元的消隙力计算

2.1 CATIA CAE模块简介

CATIA V5的Analysis&Simulation工程分析模块提供了单个零件有限元(GPS,Generative Part Structural)分析模块和装配件有限元(GAS,Generative Assembly Structural)分析模块,可进行静力学、模态、屈曲、频率响应和非线性等仿真分析[3]。

图2 装配紧固件的U型开档几何模型

车企中很多模型使用CATIA建模,基于CATIA含参几何模型创建有限元模型后,对几何模型的修改会自动更新,这有利于正向设计中的方案实时优化迭代。因此研究基于CATIA有限元的消隙力计算很有意义。

2.2 基于CATIA的简化方法消隙力计算

通过菜单路径Start>Analysis&Simulation>Advanced Meshing Tools进入CATIA网格划分模块,使用Advanced Surface Mesher划分壳单元。接着通过菜单路径Start>Analysis&Simulation>Generative Structural Analysis>Static Analysis进入CATIA静力学分析模块,使用Rigid Virtual Part创建U型开档螺栓孔刚性单元;使用Distributed Force在2个刚性单元主节点上施加对向大小为1 k N的力;使用Clamp创建U型开档零位移约束。建好的有限元模型如图3所示。

图3 某副车架U型开档有限元模型

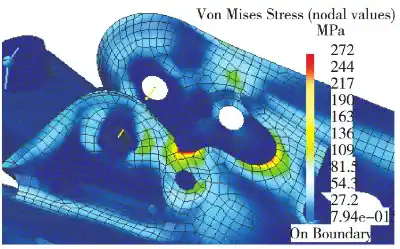

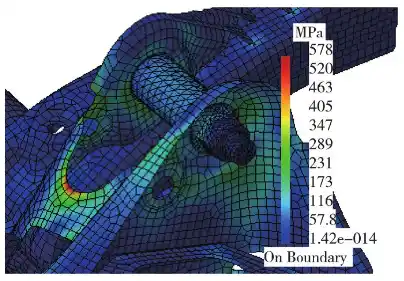

使用后处理工具Von Mises Stress显示应力云图如图4所示,可反映该副车架U型开档紧固过程中的受力规律。

图4 简化方法的应力云图

使用后处理工具Displacement显示位移云图如图5所示。读取螺栓、螺母接触圆环中心节点的位移分别为-0.155 mm和0.203 mm,带入式(1)得U型开档刚度为2.79 k N/mm。当L为1.2 mm时,代入式(2),得消隙力F为3.35 k N。

图5 简化方法的位移云图

2.3 基于CATIA的接近实际方法消隙力计算

CATIA静力学分析模块中提供Contact Connection Property接触属性、Slider Connection Property滑动属性、Fastened Connection Property固联属性和Bolt Tightening Connection Property螺栓预紧属性。上述属性实际上是一种特殊的网格单元,基于CATIA在部件间设置某一属性后,会自动生成特殊的连接网格单元。这样,可使用上述属性,在CATIA静力学线性模块中使用接触模拟螺栓紧固过程,计算消隙力。

接近实际方法几何模型如图2所示,在图3所示某副车架U型开档有限元模型的基础上,继续划分套管、螺栓和螺母实体网格[4]。如果螺栓、螺母和副车架U型开档为装配体,在GAS中,会自动划分每个零件Part Body中的实体网格;如果螺栓、螺母和副车架U型开档为一个零件,在GPS中,需先使用Advanced Surface Mesher划分螺栓和螺母表面的壳单元网格,再使用Tetrahedron Filler基于壳单元网格划分实体网格。

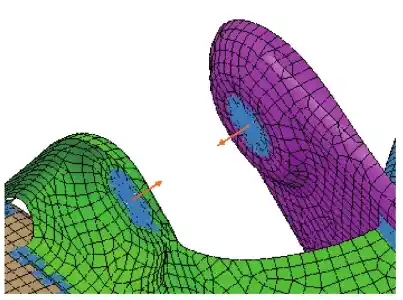

然后设置套管、螺栓、螺母和U型开档间的接触、滑动、固联和螺栓预紧等装配关系。先使用General Analysis Connection在指定曲面间创建装配关系,再使用上文中介绍的接触、滑动和固联等属性指定装配关系类型和设置参数。套管和螺栓设置滑动装配,套管一端和U型开档设置接触装配,套管另一端和U型开档设置固联装配,螺母和U型开档设置固联装配,螺栓法兰和U型开档设置固联装配,螺栓和螺母设置螺栓预紧装配。最终创建接近实际的有限元模型如图6所示。

图6 装配紧固件的U型开档有限元模型

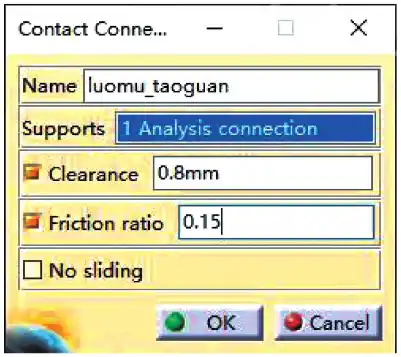

其中,“Contact Connection Property”接触属性设置对话框如图7所示,“Clearance”用于设置接触间隙值,通常设置成曲面实际几何间距,该值范围内两曲面可自由运动,直到间距为0时网格节点可切向运动,不可法向穿透;“Friction ratio”为接触后的摩擦系数,不和“No sliding”同时选中。

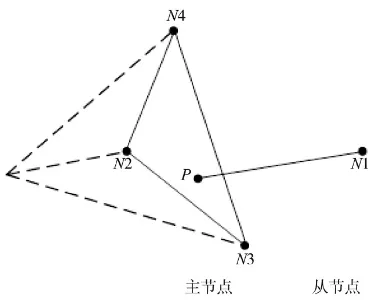

CATIA线性静力学分析中接触单元可实现节点和网格面(壳单元、实体单元的一个面)的接触连接。如图8所示,接触单元包括1个从节点(N1)和多个主节点(N2、N3、N4),N1在多个主节点平面上投影出虚拟节点P,使用主节点定义的面形状函数插值投影点P的位移,在属性给定方向后,再从节点N1和投影节点P之间施加最小间隙。

图7 接触属性设置对话框

图8 CATIA线性静力学接触单元原理图

CATIA线性静力学模块中接触通过高级线性方法求解,如果局部接触曲率小,则计算结果较可靠。但接触单元增加了两接触曲面间额外的刚度,增加的刚度可能会影响位移,但影响非常小。

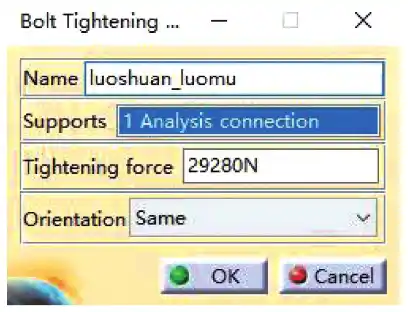

其中,“Bolt Tightening Connection Property”螺栓预紧属性设置对话框如图9所示,“Tightening force”设置预紧力F1大小。

设置Sensors计算套管接触端的残余力F2和端面应力σ。则消隙力F为

在套管和U型开档间隙为1.2 mm,预紧力F1为34.75 k N条件下,点击Compute进行仿真计算,仿真结果应力云图如图10所示,读取F2为10.3 k N、最小σ为10 MPa(因接触单元增加了两接触面间的额外刚度,此时套管端面和U型开档完全接触),由式(3)可得消隙力为24.45 k N。

图9 螺栓预紧属性设置对话框

图1 0 结果应力云图

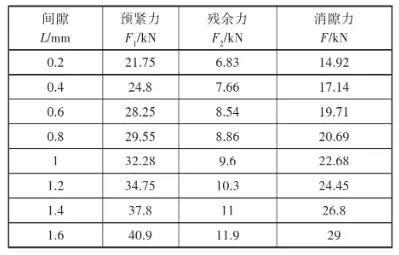

在CATIA中修改套管几何模型长度,调整间隙L,在套管端面最小σ为10 MPa时读取F1和F2计算F,结果如表1所示。

表1 不同间隙下消隙力计算结果

结果表明,套管和U型开档之间间隙L越大,所需预紧力F1和消隙力F越大。

3 某副车架摆臂开档方案优化

在上述副车架优化前,实物接头试验显示接头扭矩转角曲线在弹性段斜率明显分段,表明消隙力过大。在套管和U型开档间隙L为1.15-1.2 mm时的6个样本平均消隙力F为36.68 k N。

在L为1.2 mm时,用上述基于CATIA简化的有限元方法计算出开档夹持刚度K为4.44 k N/mm,由式(2)可得消隙力F为5.33 k N;基于CATIA的接近实际方法计算间隙为1.2 mm时的消隙力F为35.75 k N,较接近实际试验结果。

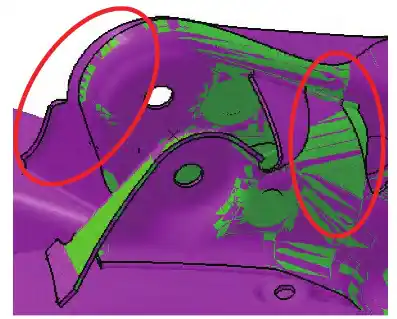

因此对该副车架进行了方案优化,降低接头消隙力,如图11所示。减少接头前片根部和纵梁焊接长度;下移前片和后片初始搭接点,增加前片悬臂长度。

图1 1 某副车架摆臂开档方案优化前后对比

优化后,间隙L为1.2 mm时,实物接头试验平均消隙力为25.65 k N,简化方法计算消隙力为3.35 k N,接近实际方法计算消隙力为24.45 k N。

整理结果如表2所示,表明优化后消隙力F降低,且实物接头试验结果显示接头扭矩转角曲线弹性段未出现分段现象。

表2 优化前后3种试验方法结果对比

4 结语

本文研究了螺栓螺母紧固U型开档消隙力的简化有限元和接近实际有限元计算方法,并基于CATIA静力学分析模块分别使用两种方法计算某副车架开档方案优化前后的消隙力,并和实物试验对标。结果表明:

(1)基于简化有限元模型计算的消隙力对比实际结果偏小,但可反映不同参数下消隙力的变化规律,该规律和实际相符,且有限元建模快、所需计算机资源小、计算快,可用于方案优化;

(2)基于接近实际有限元模型计算消隙力,需建立套管、螺栓和螺母有限元模型,使用接触、固联和螺栓预紧力等模拟实际装配关系,计算的消隙力非常接近实物试验结果,验证了方法的有效性,虽然有限元建模比简化方法慢,但结果更准确,且相比非线性接触算法所需计算机资源小、计算快,可用于方案优化和最终选型。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删