摘要:

本文基于油缸托架原始设计方案在静强度分析中满足强度性能要求的情况下,利用 Altair Inspire 的拓扑优化方法对支架进行优化设计。在实现新结构静强度性能满足要求的基础上,油缸托架较原始方案减重 25.3%,达到了轻量化设计的目的。

关键词:油缸托架、 Altair Inspire、强度分析、拓扑优化

1 概述

Inspire是一款专门为没有有限元分析经验的产品设计工程师所打造的结构优化设计软件。基于OptiStruct 求解器所拥有的拓扑优化技术,获取产品在最大设计空间内的最佳传力路径,从而实现产品的轻量化设计。此外,Inspire针对钣金件还可以进行形貌优化,使零件具有更好的刚度,增强结构稳定性。

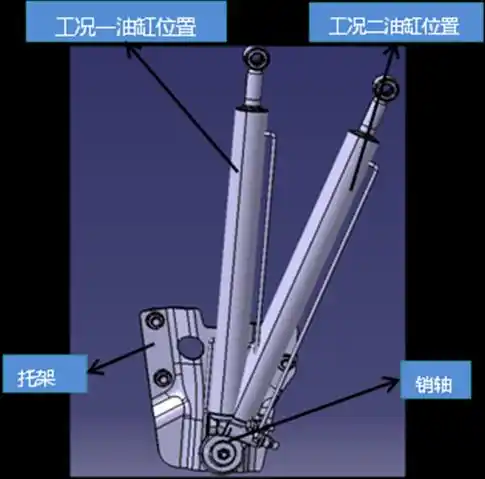

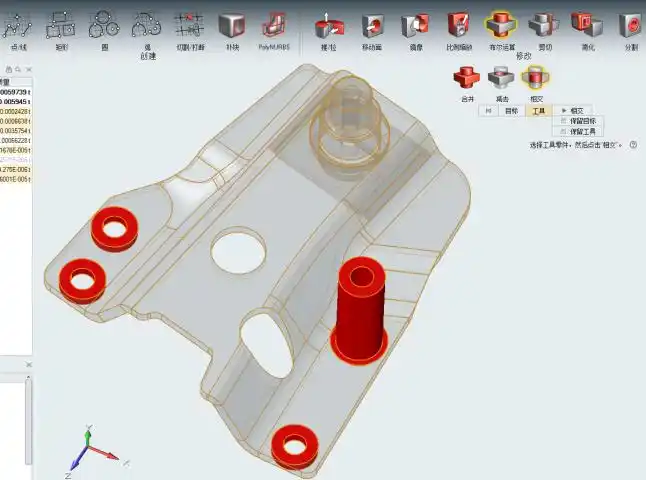

油缸托架安装在油缸尾部,起支撑驾驶室翻转油缸的作用;在举升驾驶室的过程中,油缸托架一共处于两个极限位置,对应的托架有两个工况,工况一受到沿油缸向下 25050N 的压力,工况二受到沿油缸向上 25302N 的拉力,如右图 1 所示。油缸托架的可靠性对车辆安全行驶显得尤为重要。本文利用首先利用有限元仿真分析方法,对油缸托架进行强度分析,然后基于 Inspire 软件的拓扑优化技术,对减振器支架进行结构优化,优化后结构在满足结构强度性能情况下,实现减重 18.6%。

图 1 油缸托架 CAD 模型

2 油缸托架有限元模型建立

2.1 油缸托架前处理

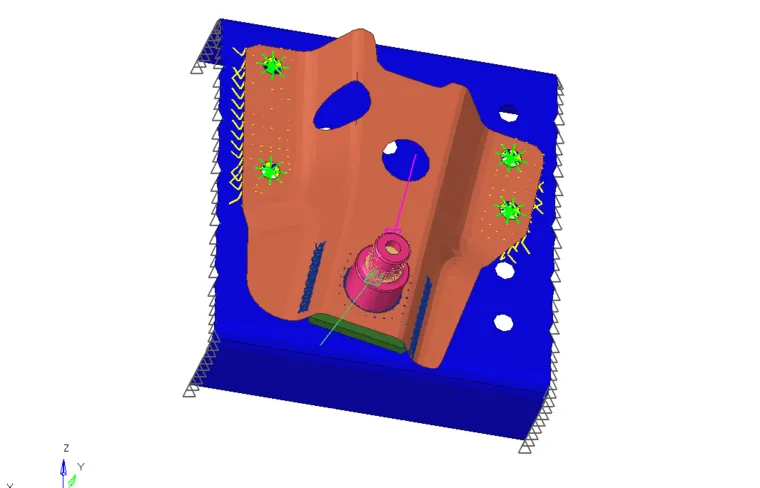

利用 Altair 公司的 HyperMesh 前处理软件对油缸托架进行网格划分。由于托架是一个异形钣金件,销轴为铸件,因此对油缸托架采用四边形单元离散,基本网格尺寸为 8mm。共得到 22354 个单元,销轴采用四面体单元离散,基本尺寸为 3mm,得到 14801 个单元。在检查网格质量后,对支架网格模型进行材料属性赋予,边界条件、工况等相关设置,最终的有限元模型如图 2 所示。

图 2 油缸托架有限元模型

2.2 油缸托架强度分析

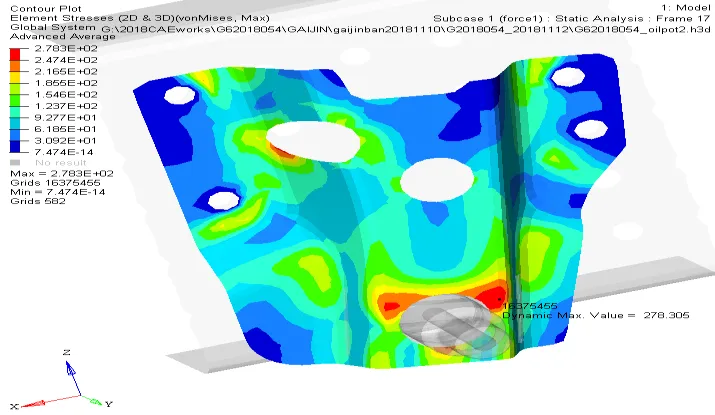

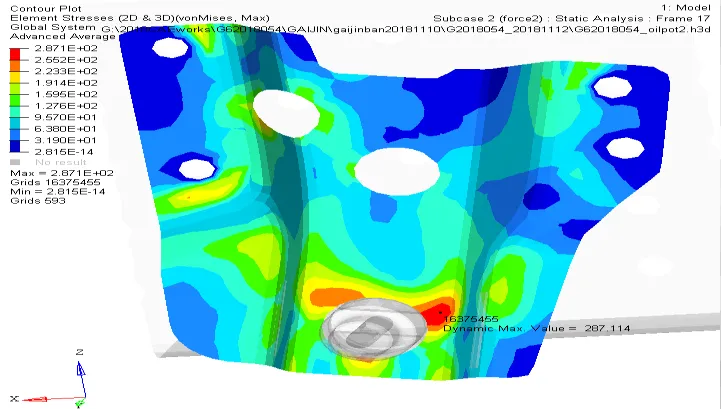

根据结构本身的受力情况,油缸托架受到两个力的作用,工况一是受到沿油缸向下25050N 的压力,工况二是受到沿油缸向上 25302N 的拉力。将模型提交 OptiStruct 求解器进行求解计算,得到支架的应力云图如图 3、图 4 所示。

图 3 工况一应力云图

图 4 工况二应力云图

从应力结果可以看出,油缸托架的最大应力出现在销轴周围,工况一最大应力值为278.3Mpa,工况二最大应力值为 287.11Mpa 其采用的材料为钢,该材料的屈服强度为 420Mpa。满足强度性能要求。在此基础上对油缸托架进行轻量化设计,不仅可以降低成本也可以实现产品性能最大化。

3 油缸托架的优化分析

拓扑(Topology)优化技术即在给定的设计空间内找到最佳的材料分布或传力路径,从而在满足产品性能的条件下得到重量最轻的设计。拓扑优化可以采用壳单元或者实体单元来定义设计空间,利用均匀化和密度两种方法来定义材料的流动规律。根据减振器支架的转配空间及加工制造约束,确定支架最大设计空间如图5所示。

图5 油缸托架最大设计空间

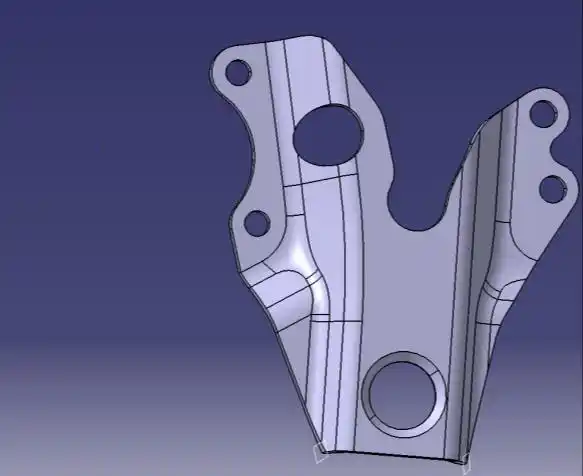

油缸托架的拓扑优化模型如图 6 所示。利用布尔运算将螺栓孔及销轴周围独立出来,设置为非设计空间,剩下部分为设计空间; 模拟结构连接、约束,按照结构的受力情况设置工况; 设计目标为最大刚度,经过拓扑优化,得到如图 6 的优化结果。对拓扑优化后的模型结构利用 CATIA 软件重新设计,得到新的支架结构如图 7 所示。

图6 油缸托架拓扑优化结果

图 7 优化后 CAD 模型

在获取优化后的 CAD 模型后,按相同边界条件对新结构进行静力分析,得到结果如图 8所示的应力结果。从分析结果来看,工况一结构最大应力为 329.572 MPa,工况二结构最大应力为 355.982MPa,满足强度设计要求。通过 catia 软件对原始结构和新结构进行称重对比,称得优化前质量为 3.744kg,优化后质量为 2.796kg,减重 25.3%

图 8 新结构油缸托架应力云图

通过对比可以看出,利用 solidThinking Inspire 所提供的优化设计方法,可以快速的获取合理的结构原型,帮助产品设计工程师进行产品结构设计。

4 总结

本文利用 HyperWorks 软件对油缸托架进行了静力分析,在原始结构不满足设计要求的情况下。利用 Inspire 基于 OptiStruct 的拓扑优化技术,可以快速的设计出兼顾结构性能和重量的产品,实现零件轻量化设计的目的。缩短开发周期,节省研发成本。此设计方法对类似的产品设计有很大的参考意义。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删