摘要:

利用Altair公司有限元软件HyperWorks中的solidThinking Inspire工具对前起落架舱的加强框进行拓扑优化设计,定义了两种工况,在规定的体积分数内取得了最佳配置结果。根据拓扑优化结果在CATIA中重建模型,在Inspire中进行静力分析,通过多次迭代,最终确定了在满足强度及刚度要求的条件下得到最佳结构。

关键词:拓扑优化 solidThinking Inspire 前起落架舱加强框 最佳配置结果

1 概述

结构拓扑优化是近年来快速发展的一种新型结构优化设计设计方法,根据具体的结构设计要求建立相应的设计变量,可以在给定的约束条件(边界条件和外载荷条件)下,通过改变结构的布局形式,使结构的目标函数(目标性能)达到最优。将拓扑优化应用在结构初步设计阶段,可以根据结构受载及约束情况得到最佳承力结构,为详细设计阶段奠定了良好的基 础,极大的提高了工作效率。其在节省成本、减重、提升结构性能等方面成果显著[1,2]。

solidThinking Inspire是Altair公司利用了工程上拓扑优化的技术,模拟了自然界中生物生长的过程,可以更加科学有效的进行结构设计,根据结构件的受力,支撑等因素,利用优化技术获得材料最省的最佳承力结构,在此基础上进行详细设计,使材料分布更加合理,克服了以往靠经验设计,仅考虑零件的功能性需求,忽视其可靠性的缺陷。其是将HyperWorks 软件的OptiStruct解算器及一些前处理的功能进行了打包分装,将大量的前处理工作隐式化,其拥有良好的设计概念视觉化效果,界面简洁、易学易用、简单易上手、可缩短设计周期,满足功能并减重,是真正面向了结构工程师的一个优化软件,非常适合初步设计阶段提升结构性能并辅助减重。

2 前起落架舱加强框的拓扑优化设计

2.1 前起落架舱加强框

某飞机的前起落架舱加强框位于非气密区,其近似于 1/4 腹板框,主要作用两种工况: 1)作为前起落架舱上顶板的端部支撑承受上顶板传来的气密载荷;2)框内缘的两个端头区域用来固定前起舱门收放作动筒及其摇臂,承受舱门收放时通过作动筒接头及摇臂接头传来的集中载荷及弯矩作用。

2.2 定义设计空间及非设计空间

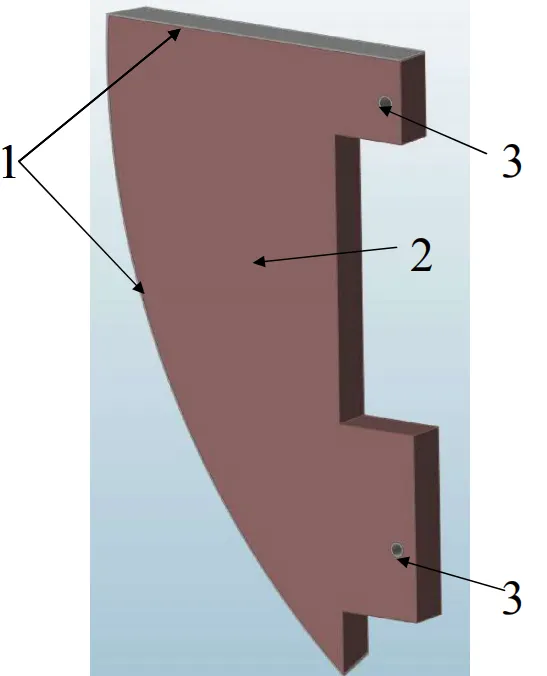

框腹板定义为设计空间,框内、外缘条及两个孔衬套定义为非设计空间。

1 框内、外缘条 2 框腹板 3 孔衬套

图 1 定义设计空间及非设计空间

2.3 材料及属性

材料参数及属性如表 1 所示,框腹板选用 7050 厚板,衬套选用 QA110 铜衬套。

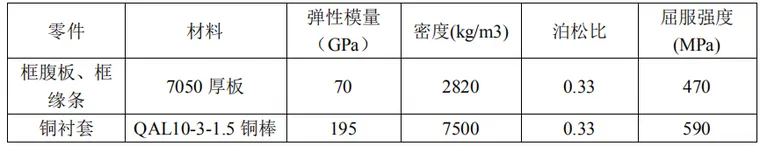

表 1 材料参数及属性

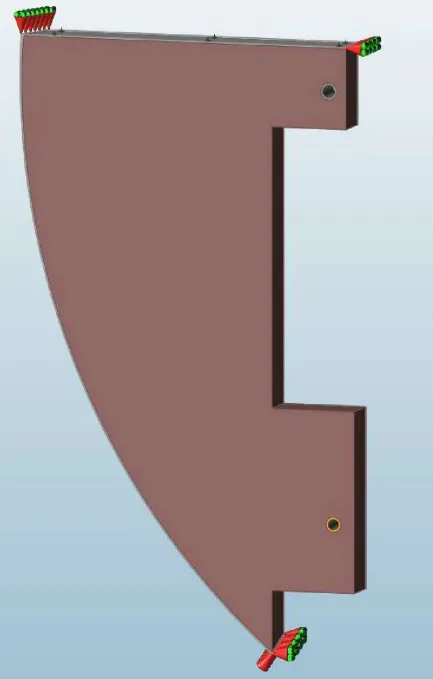

2.4 2.4 定义约束

定义约束如图 2 所示,对框的外缘上端部定义 X、Z 方向的约束,框的外缘下端部定义 X、Y、Z 方向的约束,框的内缘上端部定义 X、Y 向的约束。

图 2 定义边界约束

2.5 定义工况

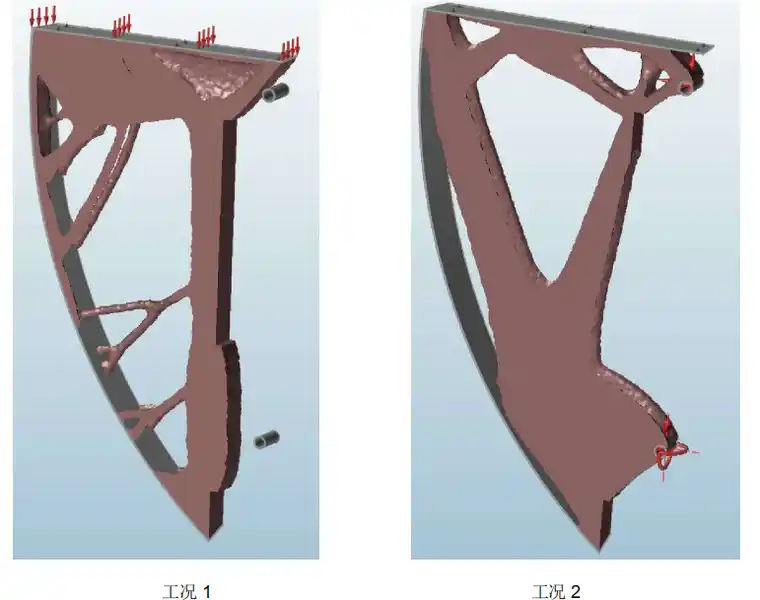

考虑到实际工程应用,前起落架舱加强框主要承受以下两种工况,见图3所示:

1)前起舱上顶板承受 2 ∆ P =120Kpa 气密载荷作用;

2)前起落架舱舱门作动筒最大收放载荷工况下,作动筒及摇臂传到框内缘上、下端部处的集中载荷分别为:

上端部集中载荷:Fy=-19769N, Fz=65507N

下端部集中载荷:Fx=1984N,Fy=55414N,Fz=69151N,My=613N.m,Mz=1759N.m.

图 3 定义两种工况

2.6 定义形状控制

定义框腹板沿其中心面前后对称。

2.7 定义拓扑优化目标

定义拓扑优化目标为最大频率下的最大刚性要求,材料使用量定义为 30%,厚度控制在 15mm 以下,对两种工况分别进行拓扑优化计算,计算约 6 个小时。

2.8 优化模型

两种工况下优化后的模型如图 4 所示。

图 4 优化后模型

2.9 模型重建

图 5 CATIA 中重建后的模型(沿框腹板中心面前后对称)

根据两个工况下的优化结果,并从零件的结构设计及制造工艺进行考虑,在 CATIA 中进行模型重建,如图 5 所示。

2.10 详细设计模型

图 6 最终确定的前起落架加强框结构

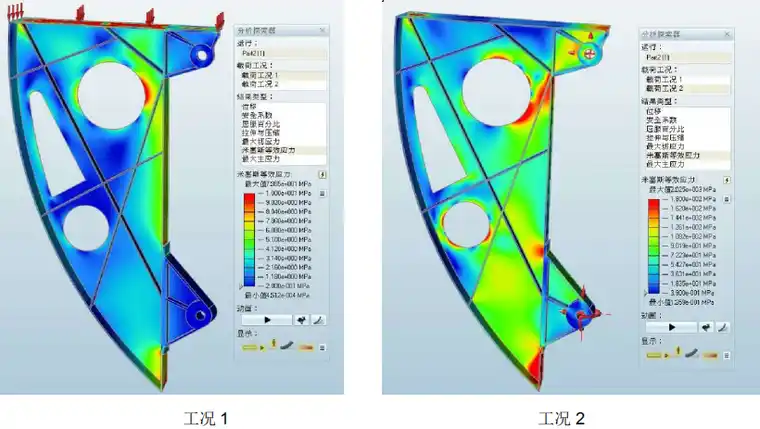

图 7 应力计算结果

以重建的模型作为初始输入,在 solidThinking Inspire 中采用静力分析模块对其进行静强度分析计算,并根据计算结果对模型不断调整,通过多次迭代,最终确定了满足强度及刚度要求的前起落架舱加强框结构如图 6 所示,应力分析结果如图 7 所示。

3 结论

通过采用 solidThinking Inspire 对前起舱加强框进行的拓扑优化设计,在此基础上结合静强度分析进行详细结构设计,极大提高了设计效率,最终确定的结构能够充分利用材料,使结构轻量化。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删