摘要:

利用Altair公司的solidThinking Inspire 优化工具,建立了某轻卡后板簧支架的拓扑空间,之后定义了工况载荷和加工工艺,采用多工况单一目标的方法进行拓扑优化,在规定的体积内取得最佳的材料分布,使得刚度最大。并对优化结果进行了 CAD 模型重建,该设计经过了整车可靠性试验验证,其结果证明了设计的合理性。

关键词:solidThinking 轻卡 板簧支架 优化

一、引言

随着工业技术的发展及计算机辅助水平的不断提升,对产品的设计要求也日益提升,现已逐渐摆脱了经验主义进行产品开发,而是越来越依靠基于科学方法的计算机辅助工具进行各类工业产品的设计,这样在保证产品高质量的前提下,使用尽量少的材料,以最大限度地节约成本,且能大大提高产品的一次开发成功率。在汽车设计过程中,引入计算机仿真优化技术是实现这些目的的较好手段。

solidThinking Inspire 工具由于其自身具有界面简洁、易学易用等优势,近年来越来越多汽车行业设计师将其应用于产品设计周期的概念设计阶段,根据零部件或系统的受力及约束工况,利用优化技术获得材料的最佳承力结构,并在此基础上进行详细设计。

文章以某轻卡后板簧活动端支架为优化设计对象,运用大型 CAE 分析软件 HyperWorks 平台中的 solidThinking Inspire 工具,以密度法为理论依据对板簧支架进行拓扑优化,并根据拓扑优化结果进行详细数模设 计。

二、后板簧活动端支架的原始设计

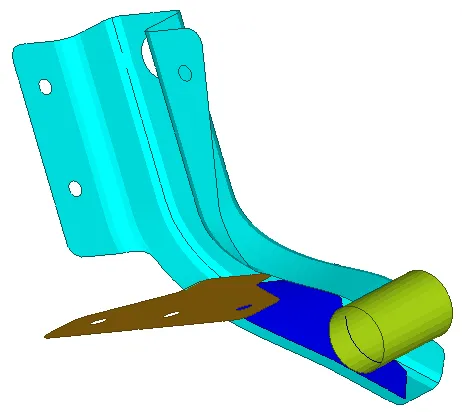

该轻卡后板簧活动端支架原始方案为钢板拼焊总成件,图 1,图 2 分别为后板簧活动端支架与车架装配图和后板簧活动端支架拼焊总成图。拼焊件有以下缺点:

1)零件表面质量较差,影响其工艺性能;

2)零件的一致性难以保证,对零件安装等造成影响;

3)焊接的焊缝质量等直接影响零件的机械强度和可靠耐久性能;

4)焊接件工序较多,大大降低生产和制造效率。

鉴于以上原因,需要对该部件进行重新设计,首先考虑设计为一体铸件,虽然在后期生产过程中需要为板簧支架重新开模,但从产品质量可靠性及收益综合角度考虑,一体铸件的优势原大于之前的拼焊总成件。

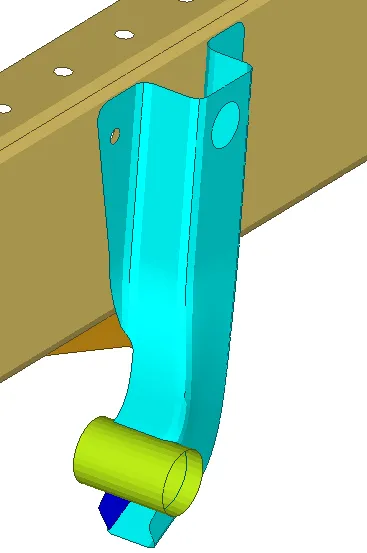

图 1 轻卡后板簧活动端支架与车架装配图

图 2 轻卡后板簧活动端支架拼焊总成

三、后板簧活动端支架的原始设计

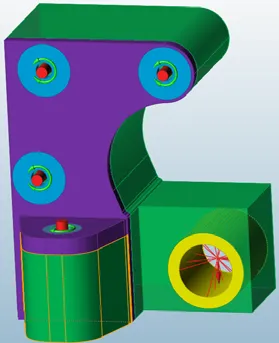

3.1 初始设计空间

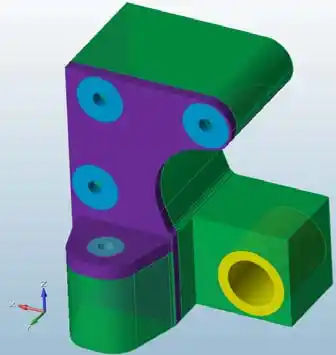

在设计开始之前,设计师通过创建模型外观边界的三维实体来构思造型, 这个边界所包含的体积称为设计空间,设计空间要充分考虑与周边零件的位置关系,避免装配过程中产生干涉。所有 solidThinking Inspire 优化后的形态都包含于这个设计空间里。 鉴于后板簧活动端支架与车架的安装连接关系,以及支架与板簧卷耳 的位置和安装关系,汽车后板簧活动端支架的初始设计空间定义,如图 3 所示。其中,垂向 3 个小孔与车架的 侧翼面连接,水平方向 1 个小孔与车架下翼面连接,右侧 1 个大孔为支架与卷耳的安装孔。

图 3 轻卡后板簧活动端支架初始设计空间

3.2 工况定义

后板簧活动端支架载荷通常由冲击、驱动、转向、加速、制动等工况产生,通常有以下几种工况:

1)制动:模拟整车制动时的板簧支架受力工况,板簧支架承受制动引起的垂直载荷和纵向载荷;

2)转向:模拟整车转向时的板簧支架受力工况,板簧支架承受转向引起的垂直载荷和侧向载荷;

3)过坑:模拟整车在遇到不平坑洼路面时,两轴一高一低时的板簧支架受力工况,板簧支架承受垂直力 载荷和纵向力载荷;

4)垂向跳动:模拟整车冲击时板簧支架承受的垂直方向的冲击载荷,其值在静载基础上引入动载系数以 反映汽车在不平路面等速行驶的动态载荷;

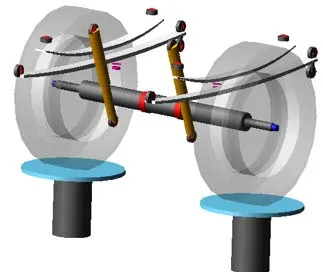

5)组合工况:模拟整车在行驶过程中,遇上之前工况的组合情况,板簧支架承受转向引起的垂直载荷和 侧向载荷,制动引起的纵向载荷等; 后板簧活动端支架各工况载荷通过多体动力学软件进行载荷提取,多体动力学模型如图 4 所示,载荷结果如表 1 所示。

图 4 轻卡后悬架多体动力学模型

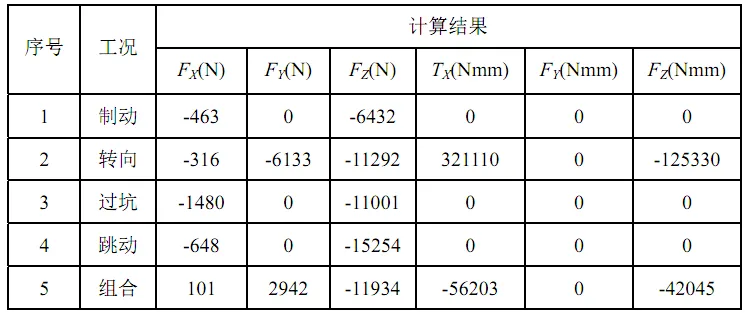

表 1 后板簧活动端支架工况及载荷

载荷测量点在后板簧活动端支架卷耳孔位置。其中,X,Y,Z 均为汽车整车坐标,X 正方向为汽车行驶相反方向,Y 向为汽车左右方向,Z 正方向为汽车向上的方向。 FX,FY ,FZ 分别为后板簧支架所受到的力, 单位为 N,其正负值分别对应:汽车行驶方向相反/相同、汽车行驶时向右/向左、汽车行驶时向上/下的力,TX, TY ,TZ为后板簧支架所受到的扭矩,单位为 N•mm,正负值用右手定理表示,(拇指指向轴,四指指向)为正,反之为负。

3.3 载荷与约束

3.3.1 制动工况

约束与车架连接的 4 个安装孔的 X,Y,Z 平移方向的 3 个移动副,放开其绕 X,Y,Z 轴转动的 3 个转动副;在与卷耳连接的孔中心处各施加纵向和垂向的力载荷,如图 5 所示。

图 5 后板簧活动端支架制动工况约束与载荷

3.3.2 转向工况

约束与车架连接的 4 个安装孔的 X,Y,Z 平移方向的 3 个移动副,放开其绕 X,Y,Z 轴转动的 3 个转动副;在与卷耳连接的孔中心处各施加纵向、侧向和垂向的力载荷,施加绕 X 轴和 Z 轴的扭矩载荷,如图 6 所示。

图 6 后板簧活动端支架转向工况约束与载荷

3.3.3 过坑工况

约束与车架连接的 4 个安装孔的 X,Y,Z 平移方向的 3 个移动副,放开其绕 X,Y,Z 轴转动的 3 个转动副;在与卷耳连接的孔中心处各施加纵向和垂向的力载荷。

3.3.4 跳动工况

约束与车架连接的 4 个安装孔的 X,Y,Z 平移方向的 3 个移动副,放开其绕 X,Y,Z 轴转动的 3 个转动副;在与卷耳连接的孔中心处各施加纵向和垂向的力载荷。 4.3.5 组合工况 约束与车架连接的 4 个安装孔的 X,Y,Z 平移方向的 3 个移动副,放开其绕 X,Y,Z 轴转动的 3 个转动副;在与卷耳连接的孔中心处各施加纵向、侧向和垂向的力载荷,施加绕 X 轴和 Z 轴的扭矩载荷。

3.4 形状控制

零部件拓扑优化后结果满足工况要求,但是拓扑后的形状会增加工艺的难度,或者工艺无法完成,这样优化 出来的零件也是毫无意义的。 Inspire 增加了形状控制模块,可以模拟现实中的加工工艺,使拓扑优化与加工工艺紧密联合起来,添加侧向自车架固定端向车架外侧的拔模方向,如图 7 所示平面。

图 7 形状控制

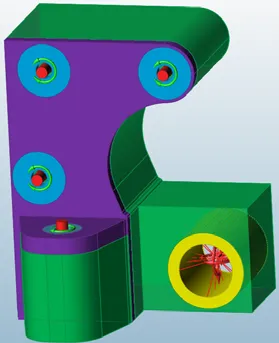

3.5 优化设计

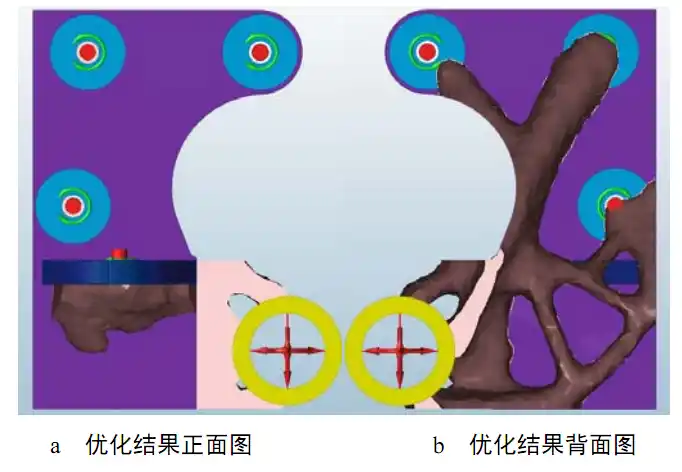

优化计算之前, 首先定义其设计空间和非设计空间,由于各个安装孔是用来固定支架的,位置和形状基本 不变, 所以可优化的空间为整个初始设计空间除安装孔及定位板以外的部分,即图 3 绿色区域显示的部分,将 其定义为设计空间,然后设置其优化目标,这里设置其目标为最大刚度质量 20%,由于是概念设计阶段,所以材 料采用系统默认的 AISI304,其他采用系统默认。 根据之前的优化设置, 在高性能图形工作站运行 20 分钟后 得到优化结果,优化后的概念创意设计,如图 8 所示。

图 8 后板簧活动端支架优化结果

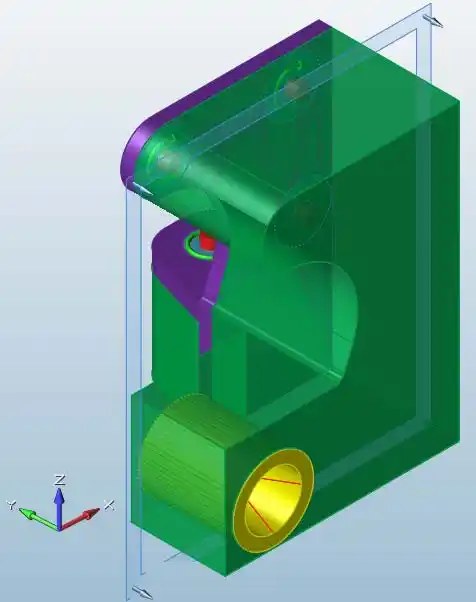

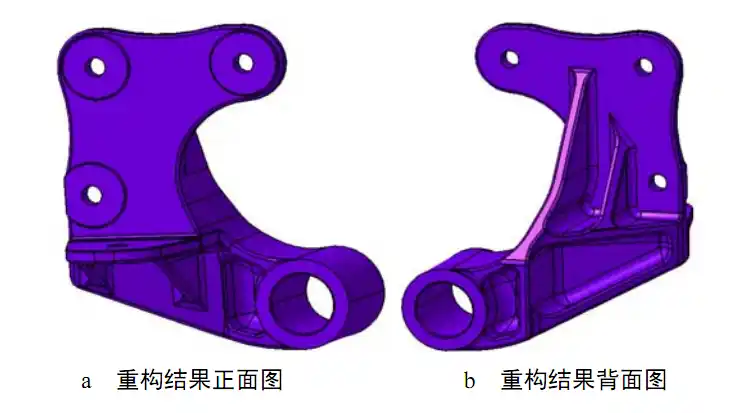

根据优化结果,另存为*.stp 文件作为重建模型的参考,用于模型的重建。由于板簧支架与车架安装的 4 个 孔为铆钉连接,考虑铆接工艺及零件制造要求,在三维设计软件 CATIA 里面进行模型重构,获得最终结构创意设计,如图 9 所示。

图 9 后板簧活动端支架创意设计结构

该板簧支架在后续汽车可靠性试验过程中未出现开裂等问题,证明其设计满足性能需求,且其质量比之前拼 焊总成件减轻近 9%

四、结论

本文通过借用专业定制化拓扑优化软件 solidThinking Inspire 对某轻卡后板簧活动端支架进行了快速高效的设计。设计中施加的工况载荷通过多体动力学进行提取,在优化参数设置中施加拔模方向的工艺约束。

根据优化设计方案结果的几何,在三维设计软件 CATIA 中进行模型重构,达到了符合工艺制造以及经济性 设计要求。整个设计流程简单、高效,较传统设计过程,大大的增加了零件设计的合理性,减轻了重量,提高 了材料使用率及设计效率,降低了成本。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删