[ 摘要]

离心式压缩机是压缩和输送能源和化工生产中各种气体的关键设备,在整套装置中占有极其重要的地位。近年来,叶轮两侧间隙内流体流动对转子的激励作用成为影响压缩机性能进一步提升的重要因素。本文充分考虑了离心压缩机设计过程中的多个影响因素,建立离心压缩机整级全流道流体动力学分析模型,包括密封间隙和轮盘轮盖两侧间隙内的流场区域,计算分析离心压缩机内部一次流及二次流流场分布。通过该模型,分析二次流对一次流的干扰作用,并且根据叶轮两侧间隙内的流场,分析间隙内的压力分布,更准确的计算叶轮的气动推力。本文成果可为改进离心压缩机设计和优化压缩机性能,提高运行效率及稳定性提供技术基础。

[关键词]离心压缩机 整级 数值模拟 二次流

1 引言

随着计算机及数值计算技术的发展,计算流体动力学(CFD)已经广泛应用于叶轮机械的研发过程中。数值模拟的方法将理论分析与试验研究联系在一起,以其独特的优势逐渐成为研究压缩机内部流体流动的重要手段。

目前国内很多离心压缩机制造和研究单位都运用了 CFD 技术,建立了离心压缩机内部流场模型 [1,2],甚至有学者采用 CFD 技术对多级离心压缩机的内部流动进行了数值模拟 [3]。朱明正 [4]采用 CFD 技术设计叶轮叶片形状,通过对叶轮流道的计算分析优化叶形的设计。陈宗华 [5]运用 CFD 技术对离心式压缩机径向进气室的结构形状进行了优化设计。王维民 [6]在压缩机轴向推力研究中,建立了叶轮间隙和迷宫密封的整体模型,考虑了叶轮两侧密封对轴向推力的影响。也有学者对用于离心压缩机的多种密封形式进行了对比研究,分析不同密封形式对转子的动力学特性的影响,但是以上分析的流场的入口边界条件往往只是假设,尤其是流体的入口周向速度无法准确确定,限制了分析的精确性。

在以往的研究中,分析模型往往都忽略了叶轮两侧的间隙和密封部位,焦点集中在主流道内流场的分布以提高机器的效率。但是近年来,由于二次流对转子的激励作用导致的轴向推力过大,或气流激振导致的转子失稳,严重制约了压缩机向高端化发展的进程 [7]。因此,建立离心压缩机整级全流道模型进行模拟具有相当重大的意义,可以避免人为设定边界条件带来的误差。因此,有必要研究一种更加精确的离心压缩机模拟方法来指导压缩机的设计和研究工作。

2 整级全流道模型

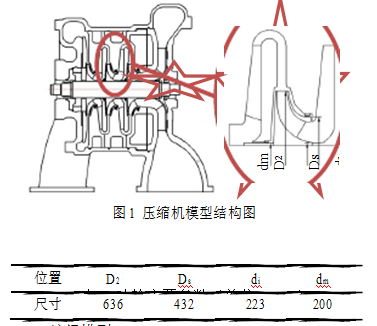

本文根据某实际离心压缩机的设计图纸,取其中单级,建立 CFD 模型,模型的结构示意图如图 1 所示,具体尺寸如表 1 所示。

2.1 流场模型

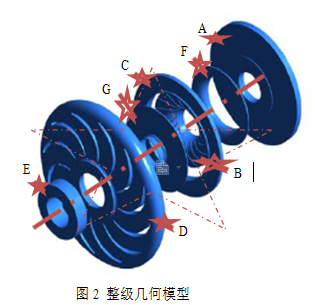

本研究所建立的离心压缩机整级全流道模型,如图 2 所示,流场共分为七个计算域:A-叶轮入口域 B-叶轮域 C-扩压器域 D-弯道及回流器域 E-出口 F-轮盖侧间隙及密封域 G-轮盘侧间隙及密封域

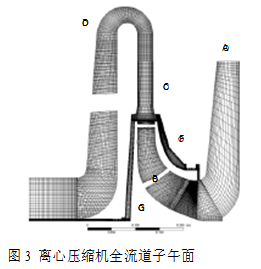

整级模型的子午面网格如图 3 所示,包括了一次流和二次流的全部流场,七个域中A、C、E、F、G 五个域的三维模型利用 ANSYS参数化语言 APDL 建立,采用 NREC 软件建模并划分网格。

2.2 网格

CFD 技术的基本思想就是要把连续的计算区域离散成一系列小的控制体进行近似计算。这样就必须要对控制体进行网格划分,网格质量的好坏会直接影响计算效率以及结果的准确性。本文中为了保证计算结果的准确性,计算模型采用结构化网格。

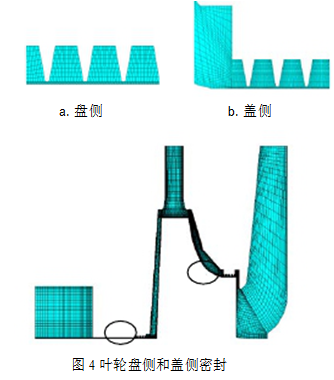

图 4 所示为 ANSYSAPDL 建模和叶轮两侧密封模型的网格划分,面网格采用MESH200单元,为提高计算精度,边界位置的网格需要进行加密处理。通过对面网格进行旋转操作生成三维流场模型。整体三维模型通过切分,成为单独的流场域,各流场域通过处理后就可以导入ANSYS CFX进行组装。

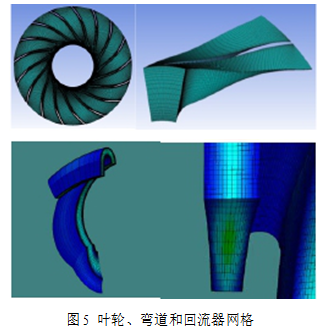

图 5 所示为 NREC 设计的叶轮、弯道和回流器网格。

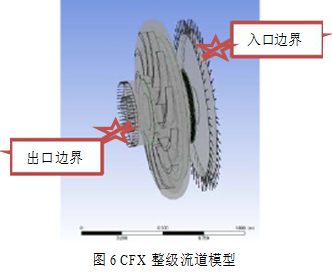

结构化网格有H型网格、O型网格、C型网格和混合型网格等。对高速叶轮机械中叶片边缘尖锐小尺寸结构, 如果采用O型和C型网格, 在前、后缘附近因为斜率和曲率的剧烈变化会遇到计算困难, 在远离叶型的外边界因为网格尺寸较大也会遇到计算困难, H型网格就成为结构网格的一种更好的选择 [8,9]。图 6 所示为离心压缩机整级全流道 CFX 模型,模型节点数为6920608,单元数为 6355008。

2.3 边界条件

首先设置流体模型(Fluid Models),流体模型的传热模型设置为总能量模型(TotalEnergy),并包括考虑粘性。湍流模型选择最常用的 k-ε模型。边界条件的设置对求解的成功有至关重要的影响。叶轮机械内部流场的边界条件带有普适性,都有上下端壁和叶片表面的绝热,无滑移。进出口边界条件对计算稳定性和收敛性影响来看,质量流量边界条件稳定性最好,其次为总压边界。此处考虑采用入口为总压、出口为质量流量的进出口边界条件。

3 结果分析

对于离心压缩机流场模拟,一般都忽略叶轮轮盘和轮盖测间隙流的影响,尤其在需要计算压缩机转子轴向推力时,往往是通过经验公式,或者简化模型得到一个大致结果。本模型建立叶轮两侧间隙和密封部位流场,计算全流场模型,可以得到准确的叶轮两侧压力分布,然后积分得到叶轮所受的轴向推力。

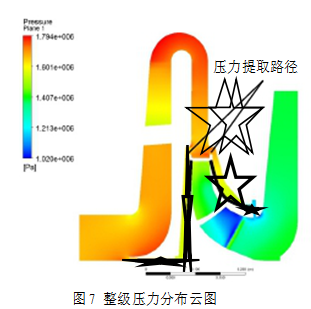

图7 所示为该压缩机整级的压力分布,在给定入口压力1.4MPa,出口质量流量为116.25kg/s,转速 8600rpm 时,经过计算,叶轮出口平均压力为1.7015MPa, 扩压器出口压力为 1.8109 MPa,级出口压力为 1.7626MPa,级压比为 1.186。从图可以看出,从叶轮入口开始压力逐步升高,在扩压器内,流体的动能向势能转化,在回流器顶部,压力达到最大值,然后,随着流体向下一级入口流动,流道加宽,流体压力逐步降低。

求解得到叶轮两侧间隙内压力分布后,将压力值在作用面上积分并在轴向投影,得到在本工况下轮盖侧的轴向力为 432049.2N,轮盘侧的轴向力为-440974N,因此该级叶轮的总轴向力为 8924.8N。

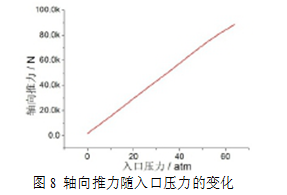

当然在实际设计生产过程中不可能对每个叶轮都进行如此详细的计算,但是通过这种方法可以研究过去计算方法与实际的误差,找到过去计算方法的不足,从而得到一种更加准确的计算方法。影响转子轴向力的因素有很多,离心压缩在不同工况下运行时,转子的受力状况也有所不同。基于本文所建立的模型,计算了在不同入口压力条件下轴向推力的大小。图8 所示,为轴向力随入口压力的变化曲线。

在压缩机内各个流道流场分析过程中,我们最关心的是内部流场的分布情况和每个流域中流体的流动状态。

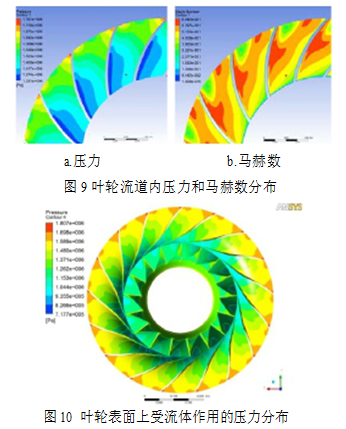

如图 9 所示,计算得到叶轮流道内,从叶根到叶顶的压力、马赫数分布图。从叶轮内部流场的压力和马赫数我们能直观的看到叶片上的压力分布、叶轮内漩涡的位置和大小,从而判断叶轮流道设计的合理性。图10 所示为叶轮表面受流体作用的压力分布。

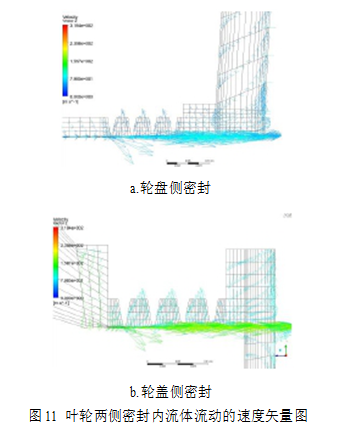

由于压缩机的转子和定子一个高速旋转而另一个固定不动,两部分之间必定具有一定的间隙,因此就一定会有气体在机器内由一个部位泄漏到另一个部位。同时还会向机器外部进行泄露。为减少或防止气体泄露,需要采用密封装置。压缩机内部密封一般为迷宫密封,外部密封根据情况一般采用迷宫密封、机械密封或干气密封等 [10]。密封模型采用最通用的迷宫密封形式,通过整体计算,排除了人为设定边界条件的误差,得到压缩机泄漏的压力变化和泄漏量。图11所示为轮盘和轮盖侧密封内的流场速度矢量在子午面上的投影。轮盖侧密封位置流体从叶轮侧往外泄漏,轮盘侧密封位置流体从出口端向叶轮侧泄漏。

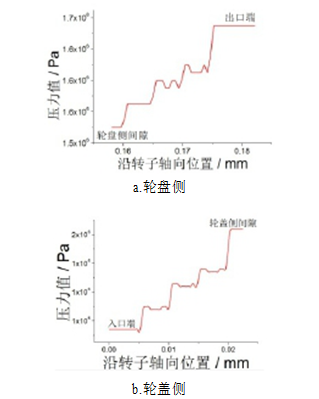

迷宫密封通过节流原理来实现减少泄漏量的作用。气体经过每一个齿的压降是不一样的,越到下游经过齿的压降越大。对理想气体来说,虽然在流经间隙时温度要降低,但当流入大的齿间空腔时又回升,一直到最后流出密封装置仍能基本保持不变。图12为叶轮两侧迷宫密封沿轴向各个齿腔内压力变化曲线,这些由 CFX 计算本模型得到的曲线跟理论结果和实际情况相吻合。这也再一次证明了本模拟的可靠性。

影响密封泄漏量的因素很多,主要是密封上下游压力大小、密封结构形式、齿数和间隙面积。软件模拟压缩机密封流场最大的障碍就是边界条件的设置,如果人为给定边界条件会带来很大的误差。将密封模型与主流道一起计算,就会消除这种误差,从而得到一个比较准确的结果。

在不同密封间隙和同一密封间隙不同工作压力条件下,通过两侧密封泄漏的流量变化曲线如图13所示。密封处的泄漏量随工作压力的升高而增大,相同工作压力下,泄漏量随密封间隙的增大而增大。

随着压缩机转速的提高,对转子稳定性的要求也越来越高,通常情况下密封处的流场非常不平稳,对转子的稳定性产生很大的负面影响。通过计算密封处的流动状态可以得到密封对转子的作用力,可用于对整个转子的动力学分析。

图15所示为叶轮盘侧和盖侧间隙内流场中的流线图,从图中可以看出,两侧间隙中的流体均存在较大的漩涡,靠近叶轮的流体,由于叶轮的旋转,在离心力的作用下,从叶轮的根部向外缘流动,而靠近隔板侧的流体,从叶轮的外缘向根部流动。但就总体而言,轮盖侧的流体从外缘向叶轮根部流动,而轮盘侧的流体从根部向外缘流动。经过轮盖侧间隙及密封的流体泄漏量为0.541kg/s,占叶轮入口流量的0.465%;经过轮盘侧间隙及密封的泄漏量为 0.196kg/s,占叶轮入口流量的 0.169%。

以往的模拟中往往把叶轮轮盖和轮盘两侧间隙的泄露忽略了,估算效率的时候就凭经验给一个损失系数。

图16 所示为轮盖侧密封泄漏出来的气体回流到叶轮入口处的速度矢量图。这就是轮盖侧间隙内的二次流模型,通过该处的流场可以分析二次流的影响。

4 结论

本文叙述了 CFX 模拟离心压缩机流场建模求解和结果后处理的基本过程。

该模拟过程涉及到离心压缩机结构尺寸设计、计算模型和流体模型选定、边界的处理等相关问题。目的是尽可能真实地模拟出实际压缩机的运行状态。通过不断的尝试和改进,本模型的计算结果跟实际情况非常接近,由此证明用此方法在离心压缩机的设计和研究中具有相当高的适用性。

结果表明应用CFD技术对离心压缩机整级全流道进行模拟给设计和研究人员提供了以下几点优势:

①直观的观察整个三维流场;

②找到二次流的影响;

③有利于了解离心式压缩机内流体的特性;

④不用试验就能评估改变设计的影响;

⑤更准确地计算轴向力。

本论文给高端离心式压缩机关键性能的研究提供了一种非常实用的方法。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删