摘 要:

提高双螺杆挤出机的混合效率和工作性能。方法:设计了一种内嵌行星轮系和安装捏合块的新型双螺杆挤出机,并用SolidWorks建立三维模型,以有限体积法为基础,用ANSYS/CFS有限元分析软件对其流道进行分析。获得其宏观压力图、速度矢量图、速度流线图并与传统双螺杆挤出机三维流场进行对比。结果:在行星轮系和捏合块的渐加速作用下,渐加速双螺杆挤出机的混合性能和工作效率要明显优于传统双螺杆,经计算渐加速型双螺杆比普通双螺杆提高20%~25%。结论:渐加速双螺杆在不断加速的过程中使得物料在机筒内停留的时间变短,从而提高产量且减少耗能,捏合块的加入更使得物料可以得到更好的剪切。

关键词:双螺杆;ANSYS/CFS;渐加速;流场分析;

双螺杆挤出机具有可靠性高、自润能力强、残留物料少等优点,在食品加工、聚合物、化工、造纸等行业得到了广泛的应用[1,2,3]。但随着食品材料的发展,对双螺杆挤出机提出了更为严格的要求[4,5]。

传统的双螺杆挤出机分布和混合效率相对较低,耗能较大,对某些材料进行加工时,挤出效率低,产品质量差[6,7,8,9]。为了解决这些问题,许多学者对双螺杆挤出机做出了诸多改善和优化,但都只对某一方面进行了探究。

如:田野等[10]对同向双螺杆啮合块在不同转速下的分布混合与分散混合进行了研究,发现随着啮合块转速的提高,啮合块的轴向混合性能提高;王远等[11]研究了捏合块元件的斜面旋转方向和捏合块的错位角等因素对流道中剪切速率、进出口压力差以及回流速度的影响,发现4种不同结构的捏合块在输送及混合性能方面都存在较大差异,在正向输送能力上,右旋正向捏合块更好,在分布混合性能上,左旋反向捏合块更好,并且正反向捏合块比左右旋捏合块在输送能力和混合性能上更优越;

王建等[12]以平均停留时间和功率为指标,在确保物料混合性能的前提下减少其能源消耗,从而对NE62型双螺杆挤出机的螺杆组合结构进行了优化,研究表明,在混合段内存在多个混合元件且在混合区起始点附近,具有更长的平均停留时间和更低的能源消耗。

研究拟整合前人研究并引入行星轮系,使得双螺杆挤出机的混合效率和工作性能得以提高。以SolidWorks为三维建模平台,ANSYS/CFX为仿真基础进行仿真模拟[13],得出物料在优化后的渐加速双螺杆机筒中的运动和加工过程以及三维流场,并与传统双螺杆挤出机进行对比,以期为提高双螺杆挤出机的混合效率和工作性能提供理论依据。

1 渐加速型双螺杆三维模型及流道模型参数

1.1 渐加速双螺杆三维模型

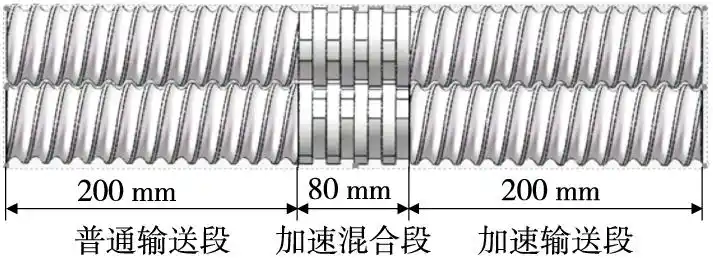

图1为渐加速型双螺杆三维模型,由两个完全相同的单螺杆组成,同向啮合且速度相同。单螺杆为双头螺杆,螺纹牙型为三角形,螺旋线方向为左旋,由普通输送段、加速混合段、加速输送段组成,螺杆总长480 mm, 内径56 mm, 外径72 mm, 螺距30 mm, 两螺杆中心距为78 mm。加速混合段结构由双头、错位角为90°、厚度为10 mm的8个捏合块组成,捏合块端面形状和螺杆端面形状一致,加速混合段和加速输送段分别内嵌行星轮系。

图1 渐加速型双螺杆三维模型

1.2 渐加速型螺杆加速原理及齿轮设计参数

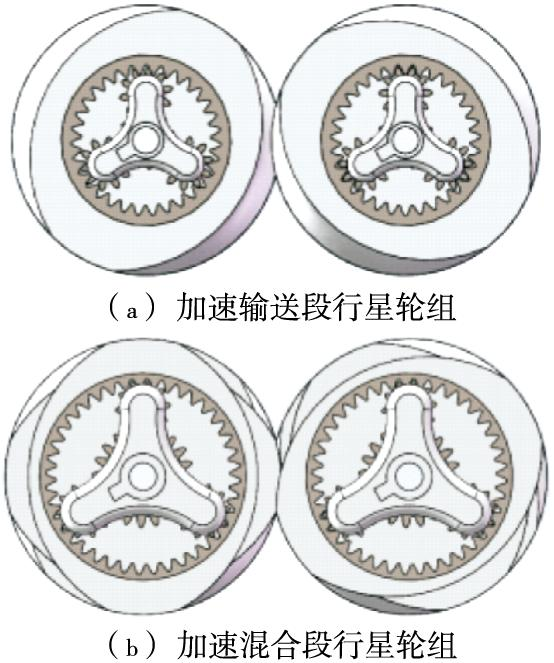

加速原理:行星轮系分别由太阳轮、行星轮、齿圈、行星架构成,其中太阳轮固定不动,齿圈与螺杆内壁固定,行星架通过中心轴与前一段螺杆连接获取转速使齿圈加速旋转,使得后一段螺杆转速相对于前一段螺杆转速增加,从而实现渐加速。加速输送段和加速混合段行星轮系如图2所示,齿轮设计参数见表1。

1.3 有限元模型

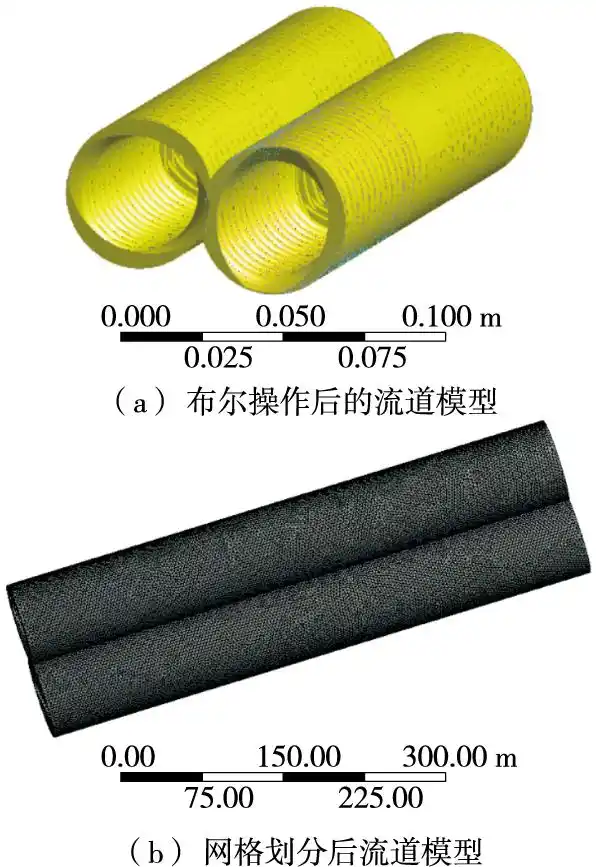

将SolidWorks三维模型导入到ANSYS/CFX模块中,在geometry中进行填充和布尔操作得到其流道模型如图3(a)所示,然后导入到mesh中进行四面体网格划分得到网格划分模型如图3(b)所示,其节点数为99 672,元素数388 539,最后进行求解和结果分析。

2 数学模型和参数设计

2.1 仿真条件假设

仿真设置豆粕为试验材料。豆粕属于幂律流体中的膨胀流体[14],是非牛顿流体中的一种,其流体黏度随剪切速率的增加而增加且不可被压缩,根据相关理论对流场进行设定,流体完全充满流道且为等温层流状态。机筒温度设置为100 ℃,机筒设为固定。

图2 行星轮系

表1 行星轮系各齿轮参数

| 名称 | 压力 角/(°) | 模数/ mm | 齿数 | 齿顶高 系数 | 顶隙 系数 |

| 输送段太阳轮 | 20 | 1 | 20 | 1 | 0.25 |

| 输送段行星轮 | 20 | 1 | 10 | 1 | 0.25 |

| 输送段齿圈 | 20 | 1 | 40 | 1 | 0.25 |

| 混合段太阳轮 | 20 | 1 | 10 | 1 | 0.25 |

| 混合段行星轮 | 20 | 1 | 10 | 1 | 0.25 |

| 混合段齿圈 | 20 | 1 | 30 | 1 | 0.25 |

图3 流道模型

2.2 流场边界条件及数学模型

根据SYSLG30-IV型双螺杆挤出机设置边界条件:

1) 普通输送段螺杆转速为n1=120 r/min。

2) 螺杆和捏合块表面无滑移[15],机筒转速为0。

3) 加速混合段转速传动比为3/2,加速输送段传动比为4/3。

根据双螺杆挤出机的实际工作条件设立方程求三段螺杆的转速

β1+αβ2=(1+α)β3, (1)

式中:

β1——太阳轮转速,r/min;

β2——齿圈转速,r/min;

β3——行星架转速,r/min;

α——太阳轮齿轮和齿圈的传动比。

由于三段螺杆共用一根传动轴,所以只需求得行星轮的传动比和给定的普通输送段的转速,即可得到三段的转速。将边界条件(1)、(2)、(3)分别代入式(1)计算得出加速混合段转速为180 r/min, 加速输送段为240 r/min。

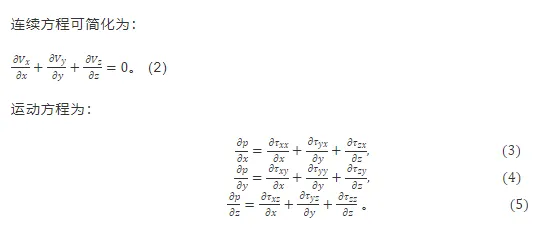

根据假设流体不可被压缩,在流道中的运动可以当作层流,忽略惯性力和体积力,简化方程为:

幂律流体本构方程为:

τ=μΥn, (6)

式中:

V——速度矢量,m/s;

Vx、Vy、Vz——x、y、z轴的速度分量,m/s;

τij——直角坐标系下剪切应力的矢量(下角标i,j分别表示为x,y轴);

P——静压力,Pa;

Υ——剪切速率,s-1;

μ——物料黏度,Pa·s;

n——幂律指数。

联立式(2)~式(6)即可得出流道的压力场和速度场。

3 流场特性分析

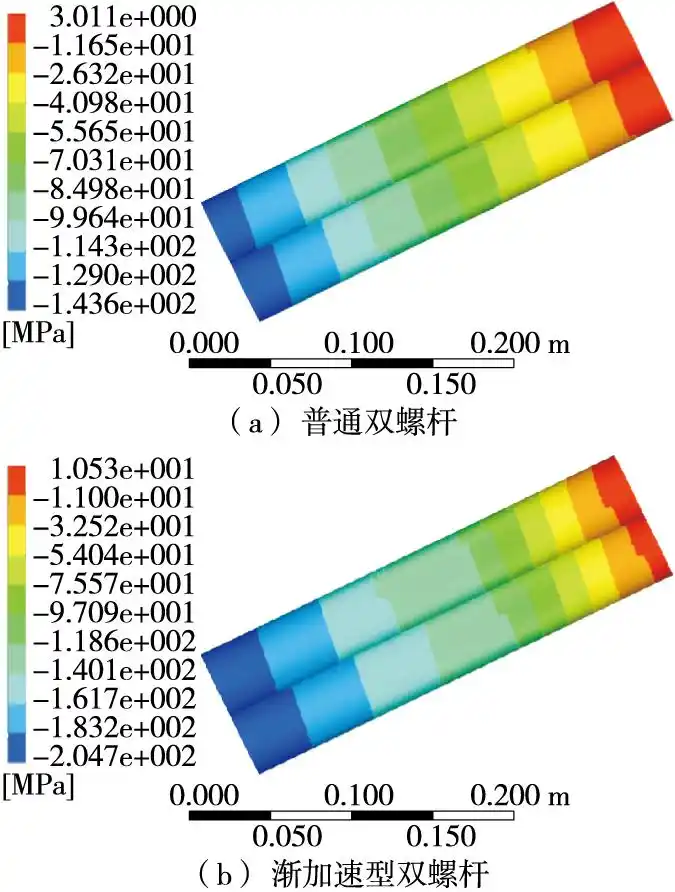

3.1 压力场分析

螺杆的压力场可以直观地表达出螺杆的压力分布。螺杆左侧为进料口,右侧为出料口,由图4可以看出,两种螺杆的压力都是沿着物料挤出方向逐渐增加,在出料口处压力达到最大,这符合螺杆挤出原理。

普通双螺杆压力分布均匀,且边界处规整,说明物料在螺杆的作用下被均匀挤出且不存在回流。而渐加速型螺杆整体压力则是先缓慢增加后急剧增加且压力边界位置呈波浪形,先缓慢增加是由于啮合块的加入,捏合块本身没有建压能力,只能通过普通输送段提供的挤出力才能将物料向前推进,这就导致物料能够在加速转动的捏合块处得到充分的混合和剪切。后急剧增加是由于物料在被运输到加速输送段时,螺杆转速变大,建压能力增强,物料被快速挤出。压力边界呈波浪形是因为出现了物料回流,导致物料被重复剪切,提高物料的混合性能。螺杆出料口和进料口的压力差可以反映一个螺杆运输能力的强弱,从图4螺杆不同颜色的对应压力值可以计算得出,普通螺杆的压力差为4.447 MPa, 而渐加速型螺杆的压力差为12.362 MPa, 可以判定渐加速螺杆的运输能力强于普通螺杆。

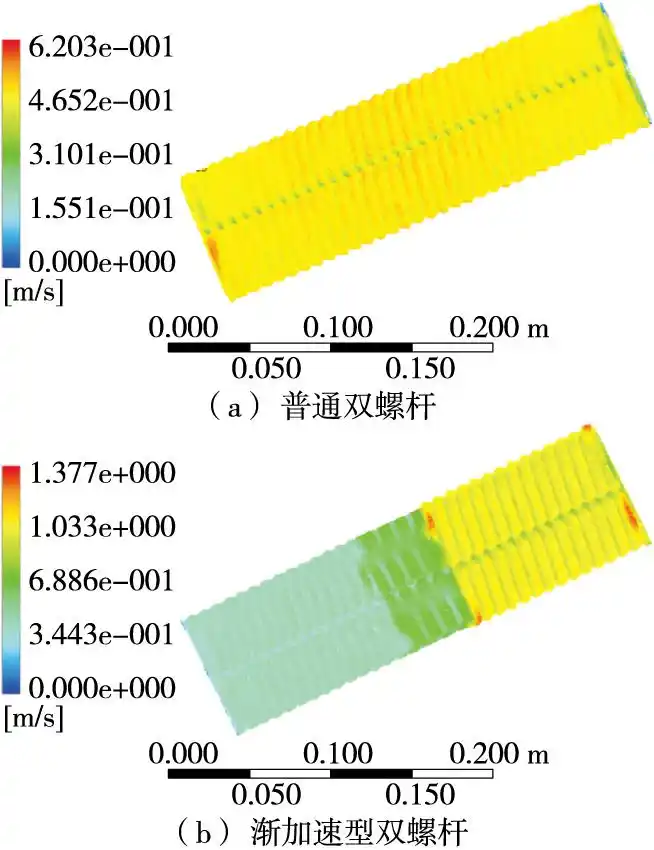

3.2 速度场分析

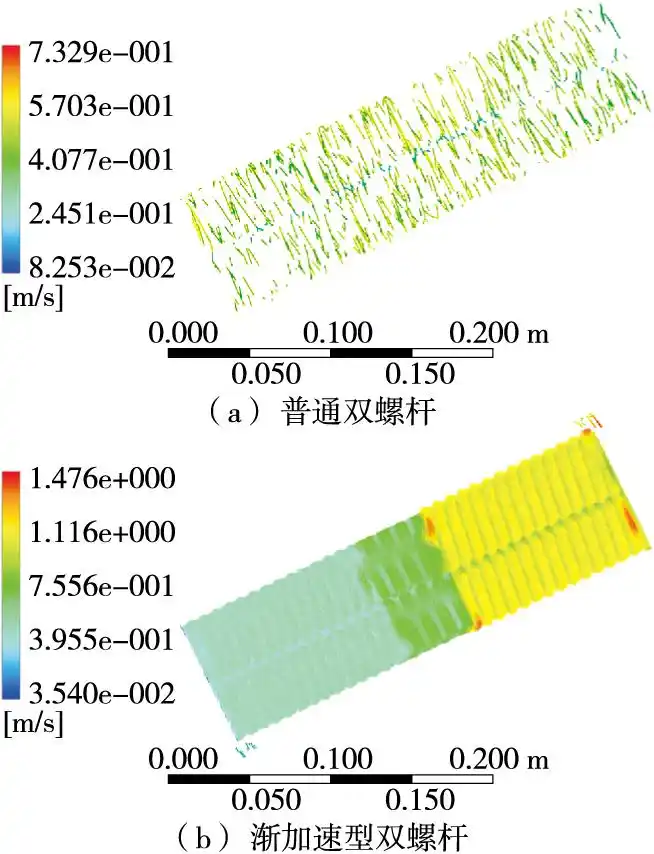

3.2.1 速度矢量分析

从图5可看出,物料在机筒内的运动方向总是和螺杆转向一致,这是物料可以被挤出的保证,在普通双螺杆中,物料的速度较小且基本保持不变,说明物料在机筒内由螺杆均匀缓慢挤出,但不利于物料的混合剪切。在渐加速型双螺杆中物料速度呈阶梯状上升,是由于在行星轮系的加入下混合段和输送段转速被突然提高,转速的提高相当于减少了物料行进的导程,使得物料被快速挤出,提高工作效率。螺杆中间段,物料速度增加较少的原因是啮合块不具备输送能力,只有混合剪切的功能,物料只能由前一输送段建立的输送能力向前挤出,这也导致物料在这一阶段被转速提高的捏合块不断混合剪切,使其分布混合性能得以提高。

图4 螺杆压力场对比图

图5 速度矢量图

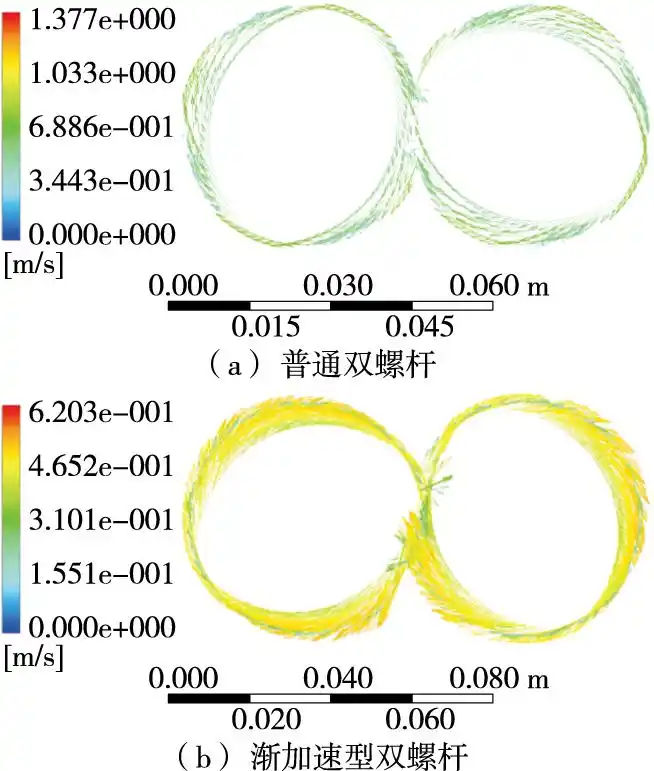

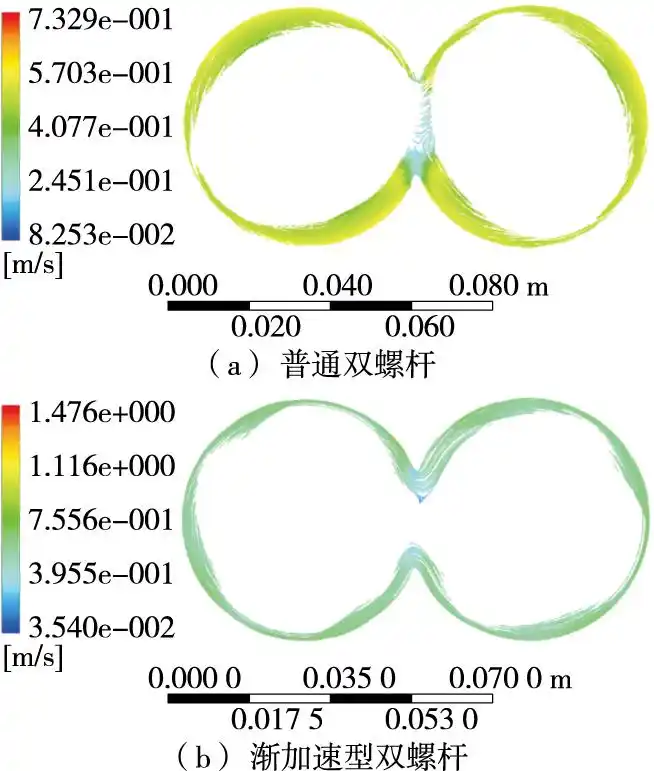

从图6可以看出,物料运动方向以及分散程度,普通螺杆中,物料方向一致且沿着螺杆转动方向均匀转动,无明显的分布混合。在渐加速双螺杆中,物料沿着螺杆转动呈散布状,且在两螺杆中间处交汇频繁,表明物料可以被更好地混合剪切。

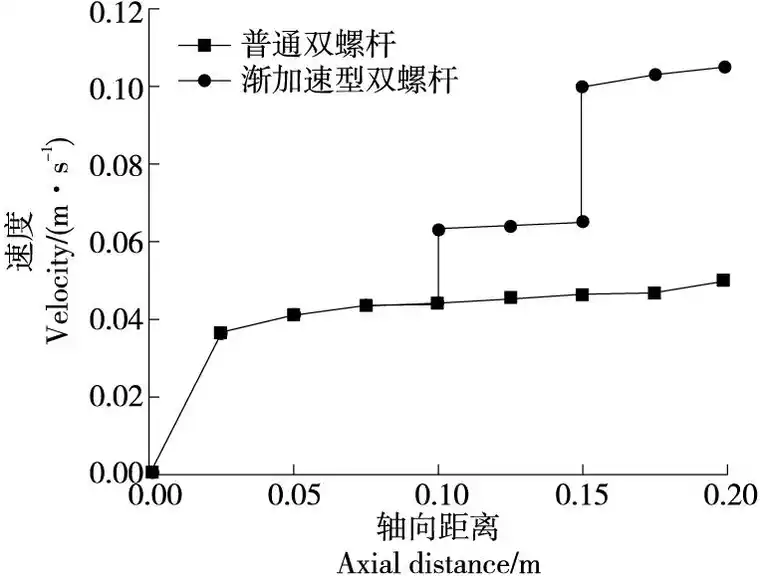

3.2.2 轴向速度对比

从图7可以看出,渐加速型双螺杆和普通双螺杆在螺杆轴向距离<0.1 m时,两种螺杆的轴向速度几乎相同,表明在普通输送段两种螺杆的速度并无明显差别。在螺杆轴向距离>0.1 m时,渐加速型双螺杆比普通双螺杆速度增加且呈梯形上升,表明渐加速双螺杆能够更快的运输和混合物料,从而提高了普通双螺杆挤出机的挤出性能。

图6 速度矢量图在(0,0,-230) mm的局部平面图

图7 螺杆轴向速度对比

3.2.3 速度流线分析

如图8所示,普通双螺杆的速度流线是均匀分布且无间断的,说明物料在螺杆的作用下被缓慢挤出且不存在拉伸剪切,相对于普通双螺杆,渐加速型双螺杆速度流中间段断断续续且杂乱分布,表明物料在混合段被打断了原本的运动状态,不断地被拉伸剪切。且加速输送段速度变大,提高了螺杆的工作效率。为了更直观地观察两种螺杆的速度流线情况,截取了同一位置两种螺杆的速度流线的截面图,如图9所示,渐加速型双螺杆由于其啮合块的加入,在螺棱处可以对物料进行充分挤压混合,提高了混合性能。

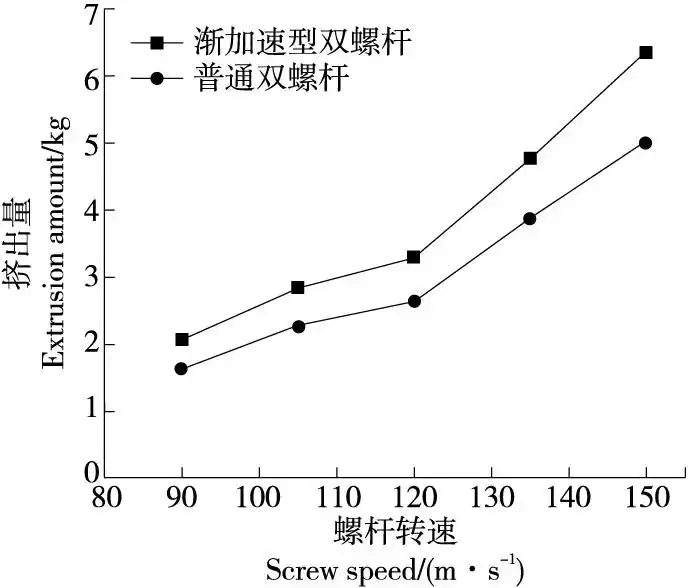

4 试验验证

为了保证理论分析的严谨性,验证模拟仿真结果在实际生产中的可行性,需要对理论结果进行试验分析。选择SYSLG30-IV型双螺杆挤出机作为试验设备。根据螺杆挤出机实际工作条件,把电机安装在进料口,并在电机处安装电表计量电机功耗情况,将机筒温度设置为80 ℃,进料速度10 kg/h, 试验材料采用豆粕。分别记录渐加速型双螺杆挤出机和普通双螺杆挤出机在相同工作环境以及电机功耗相同的条件下,螺杆转速在90,105,120,135,150 r/min时挤出产量,通过比较螺杆挤出量来比较双螺杆的运输性能,记录结果如图10所示。

图8 速度流线图

图9 双螺杆速度流线在(0,0,-240)mm的局部平面图

由图10可以看出,随着螺杆转速的提高,螺杆挤出量不断增加,表明螺杆转速是对挤出量产生影响的一个重要因素,在相同的工作状态和电机耗能的情况下,渐加速型双螺杆挤出机的挤出量比普通单螺杆挤出机高。把每组渐加速双螺杆和普通双螺杆的挤出量代入式(7),计算每组提高产量百分比取其平均值,得出渐加速型双螺杆产量比普通双螺杆提高约为22%。由此可知,渐加速型双螺杆可以提高挤出量和工作效率。

图10 两种螺杆在不同转速下的挤出量对比

式中:

k2——提高产量百分比,%;

m1——渐加速型双螺杆挤出量,kg;

m2——普通双螺杆挤出量,kg。

5 结论

普通双螺杆在引入了加速混合段和加速输送段后,加速旋转的捏合块使得物料可以被充分剪切,使得物料被快速挤出,双螺杆挤出机混合性能和工作效率提高20%~25%。

双螺杆挤出机由于其不同的工作环境以及物料,使得螺杆挤出机实际的工作环境更加复杂,对螺杆挤出机的转速要求也更高,研究只是提出对于普通螺杆挤出机的设计,对于行星轮系传动比怎样选择才能使得加速混合段、加速输送段的速度达到最优,螺杆是否可以设置多个加速混合段和加速输送段,还需要深入研究。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删