1 前言

主板、散热管钎焊焊趾是车用散热器的薄弱部位之一。由于特定的配合结构,该位置存在明显的应力集中现象;同时由于钎焊工艺造成的晶粒长大、局部溶蚀等现象,导致焊点周边材料强度显著降低;

在承受温度交变、振动、冲击等多种载荷的作用下,出现疲劳失效的风险较大(图1)。非道路车辆用散热器的尺寸较大、工作条件恶劣,失效问题更为严重。因此,设计阶段须采取有效方法,对散热器的结构强度进行全面评估。

然而,目前尚未发现钎焊焊点疲劳强度的计算标准或规范,相关研究报道也非常有限;只能通过大量试验,对特定产品的特定结构进行评估。振动试验是通常采用的可靠性评估方法之一;通过施加一定的加速度、模拟散热器在实车上的振动工况,可有效验证散热器承受振动、冲击载荷的能力、尽早暴露产品缺陷;与应变测试设备配合,可监控关键部位的振动应力。

但振动试验周期长、运转和维护的成本高;且受制于应变测试设备的端口数量、应变片粘贴位置等因素,很难全面反映散热器整体的受力情况;而且可能因布点位置不合理导致关键位置的遗漏。FEA技术可弥补上述缺陷:通过虚拟试验的方法,对换热器在各振动工况下的受力情况进行全面、系统的分析,以降低试验成本、提高设计成功率。

本文以某型非道路车辆用散热器为对象,借助ANSYS Mechanical模块,对其钎焊焊点应力进行分析。散热器焊点周边的形状复杂、细微尺寸较多,如直接对焊点建立精确模型并划分网格,不仅使得前处理工作量大、计算时间长,而且网格质量无法得到保证。因此,将子模型法引入分析过程:首先对省略细节的整体模型进行建模和分析,获得焊点周边的变形;将其作为边界条件导入焊点细节的局部模型中,从而可比较精确地对焊点区域进行计算。

2 散热器整体模型的谐振分析

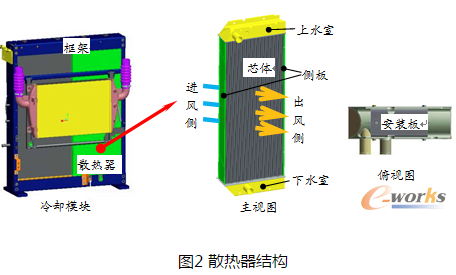

竖流管带式散热器安装在冷却模块的右侧,结构如图2所示。铝钎焊芯体,铸铝水室,水室与主板间氩弧焊接。

芯体厚115mm,采用4排、45列22x2mm散热管,管壁厚0.38mm。采用峰高7.5mm的波纹型散热带。上、下水室顶部各有一块安装板;借助该安装板上的螺栓和橡胶减振垫,散热器被压紧在结构钢框架的上、下横梁之间。

2.1模型、网格和边界条件

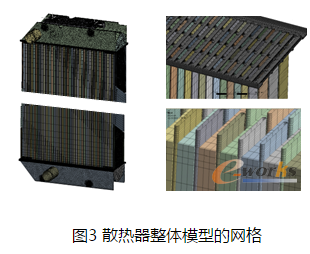

对散热器整体进行建模。散热带区域等效为各向异性的块域,其材料物性通过另建单元模型获得。

散热器实测湿重42kg;通过调整各零部件密度,将冷却液质量附加到水管和水室上。除散热带和安装板之外,其余实体材料均设置为铝合金;根据材料供应商提供数据,弹性模量设置为71Gpa。安装板设置为结构钢。采用ANSYS Workbench的Meshing模块划分网格。

水管、等效散热带、侧板均采用六面体网格,其余部分采用四面体网格。等效翅片与散热管之间共节点。整个模型节点数1,407k,单元2,592k。完成网格划分的模型如图3所示。

采用Bonded接触来连接各零部件。橡胶垫使用三个分别与坐标轴平行、且与地固接的弹簧单元来模拟;其中z向(竖直方向)弹簧的刚度采用橡胶垫在对应压缩量下轴向动刚度的实测值,x、y向弹簧的刚度均使用橡胶垫径向动刚度。

根据以往经验,竖直方向的振动载荷对散热器可靠性的影响更为显著。结合该产品测试条件,加载z向20Hz、5m/s2加速度,在Mechanical模块中进行谐响应分析。

2.2计算结果

整体等效应力幅值的计算结果如图4a所示。由图可见,在设定工况下,振动应力主要集中在散热管的两端、管板钎焊部位;

距主板距离稍远,应力幅值则迅速衰减。对比等效应力σe、z向应力σz和第一主应力σ1的云图,可发现散热管上各节点的σ1基本都指向z轴,σe与σz的数值非常接近;即散热管上主要承受轴向应力σz。

分别在进、出风侧最外面一排散热管的短边中心、距主板2mm的位置取点,并读取各点σz的幅值,如图4b。由该图可见,在管列方向上,散热管的σz存在两个峰值,其位置与散热器安装点的位置基本一致;与水室非对称的结构相对应,右侧的应力幅值明显高于左侧;

且该位置出风侧的应力明显高于进风侧的应力。σz在出风侧第37列散热管的下部焊点有最大值0.63Mpa,而该列管上部的焊点应力也达到0.62Mpa。而在四个角点,振动应力幅值均为极小值。由此可推断,对于该型散热器,出风侧第37列散热管附近出现振动断裂的机率较高。

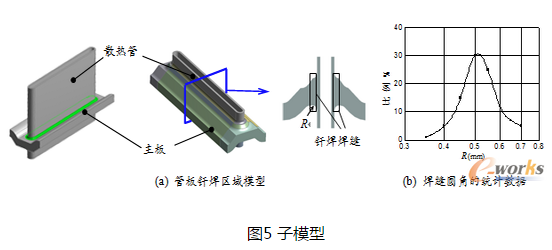

3 管板焊趾应力分析

采用子模型法对焊趾应力进行详细分析。根据管板实际结构,对管板钎焊的局部区域建模如图5a所示。其中,借助金相方法测试了10根管子在不同位置的圆角半径R,每根管子取10个测点(每条长边3个,短边1个),并经统计分析,确定焊缝圆角半径R的均值为0.504mm(图5b)。

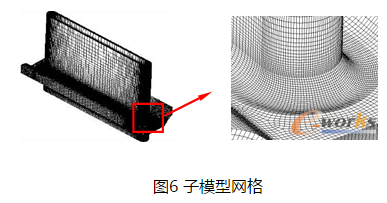

在ANSYS Classics界面下对该模型进行前处理。采用solid45单元,借助Sweep方式划分网格,焊缝圆角处每个网格跨度不超过5º。散热管、焊缝圆角、以及主板的大部分区域均为结构化的六面体网格,如图6所示。整个模型节点数633k,单元595k。

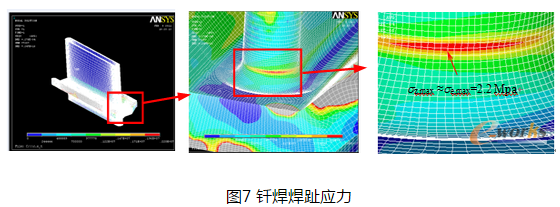

材料物性设置为铝合金。从整体模型中导出各段管板钎焊区域的位移幅值的计算结果(包括实部和虚部;由于没有阻尼,故虚部为0)、将其实部插值到局部模型的断面上,并进行稳态结构分析。出风侧第37列散热管下部钎焊区域的结果如图7所示;等效应力σe和z向应力σz的最大应力均出现在焊趾位置,数值均为2.2MPa,是整体模型分析结果的3.5倍。

4 管板焊缝实测应力

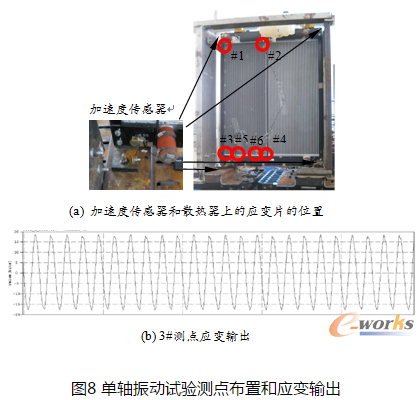

在20T单轴振动试验台上,对整个冷却模块进行振动测试;并借助单轴应变片监测焊趾应力。应变片布点位置如图8a,在散热器出风侧共布置了6个测点,其中,测点1~4均布置在芯体四角最外侧的散热管短边、接近焊趾处,测点5、6分别在第10、37列散热管下部的散热管短边、焊趾附近。

单轴应变片测试段敏感栅尺寸0.5X0.5mm,对铝材基体具有温度自补偿功能。框架底座、上横梁两侧沿z向各粘贴一个加速度传感器,其中底座的两个传感器作为控制量。振动台提供z向20Hz,幅值5.0m/s2的正弦激励,此时上横梁两加速度传感器的加速度幅值分别为5.1m/s2和5.0m/s2。记录各应变片的输出,如图8b。

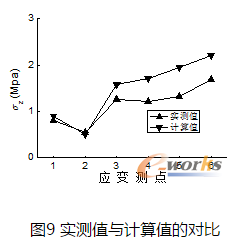

考虑到测点位置的x、y向应力均远低于z向应力,可直接根据胡克定律计算σz。将各测点的实测值与计算值对比,如图9。由图可见,在计算工况下,两者分布规律基本一致;最大偏差达48%。

该误差产生的原因可能在于:应变片粘贴位置偏离焊趾,应变片丝栅尺寸过大,实际产品结构与计算数模存在偏差,实际焊趾并非承受单向应力,受安装框架自身刚度的影响、导致传递到散热器安装点的振动加速度、方向和相位发生变化,等等,需做深入分析。

5 结论

1)基于子模型法,借助ANSYS Mechanical模块,能够比较准确地计算钎焊焊趾振动应力分布规律;可用于指导产品和试验设计;

2)受限于测试方法、产品结构尺寸与数模存在偏差等诸多因素;计算值与实测值最大偏差达48%,需进行深入分析、以缩小此偏差。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删