摘 要

目前全电船舶储能系统主要由锂电池构成,对其进行合理的热设计是保证储能系统安全可靠运行的关键。以某型船用储能电池包为研究对象,分别设计其风冷和水冷散热系统,基于Icepak软件进行两类冷却系统的散热特性仿真及评估。通过改变风冷散热系统的入口风速、风扇半径、风扇数量,以及液冷散热系统的冷却液流速、冷却液入口温度等参数,对比分析参数变化对系统散热效果的影响,为全电船舶储能系统散热方案的选取和散热系统的设计提供依据。

关键词:储能电池包;风冷散热系统;液冷散热系统;温度分布;参数影响;

1 引言

随着各国对航运节能减排的高度重视,一些新技术、新理念被应用到了船舶的设计、建造和运营当中。全电船舶作为其中极具代表性和发展潜力的技术之一,被认为是构建未来绿色航运体系的重要一环[1]。全电船舶可看作是“移动的微电网”,而储能系统则是其微电网的重要组成部分,承担着平抑负荷波动,改善电能质量的任务,可为船舶安全可靠的运行提供重要保障[2]。

目前,全电船舶的储能系统以电池储能为主,磷酸铁锂电池因其具有较高的安全性和较长的循环使用寿命,成为储能电池的首选。由于锂离子电池自身的特性,其在正常充放电过程中会产生热量,导致电池温度升高。而全电船舶的储能系统则是由大量的单体电池通过串并联的方式构成,加之船上空间狭小紧凑、相对封闭,这给储能电池的散热带来了巨大挑战。若不能采取有效的散热措施,不仅影响储能电池的工作性能和使用寿命,更有可能会引发电池热失控,导致船舶失火等事故的发生,严重影响船舶航行安全[3]。因此,对储能电池进行热管理,分析其在不同散热方式下的热特性,以选取合适的冷却方案,确保电池工作在合适的温度区间,对保证船舶储能系统安全可靠运行具有重要意义。

考虑到船舶运行环境的复杂性和设备运行的可靠性,在船舶电气设备的热设计中主要采用风冷散热和液冷散热。因此,储能电池作为船舶重要的电气设备,其散热系统的设计通常也考虑风冷和液冷这两种形式。陈旭海等人[4]利用Ansys对风冷条件下的储能电池温度场进行仿真分析,并根据仿真结果对存放电池模块的机柜进行优化设计。同时也有研究表明,在风冷散热系统中,改善冷却风道设计[5]、合理调整电池组间距[6]均可改善电池组温度的均衡性。桂永胜等人[7]为船舶电气设备设计了一套模块化的水冷系统,可用于船舶储能电池的散热。张上安[8]则利用COMSOL软件分析了液冷散热系统中冷却液流量和冷却液入口温度对电池散热特性的影响。然而大多数研究只是针对其中一种散热方式,并没有综合分析风冷散热和液冷散热各自的效果和优缺点。王屹航等人[9]虽对这两种散热方式的散热能力做出了评价,但只是针对单体电池,并未考虑整个电池包的热特性。

本文以某型船用储能电池包为研究对象,分别设计其风冷散热系统和液冷散热系统,利用Icepak软件建立热仿真模型,对比研究电池包在不同散热系统作用下的散热特性和温度场分布,进一步通过改变散热系统的若干关键参数,分析评估参数的变化对整个系统散热效果的影响。结果表明,液冷散热系统的散热效果普遍优于风冷散热,尤其是在保持电池包温度一致性方面表现出色。本研究可为全电船舶储能系统散热方案的选取和散热系统的设计提供参考,保障锂电池组在船舶上安全可靠的运行,同时也为锂电池在船舶上大规模运用奠定基础。

2 模型建立

2.1 电池散热的数学模型

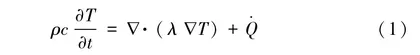

储能电池包通常是由电池模组根据电压需求串联而成,而电池模组又是由多个单体电池通过串并联的方式构成的,因此单体电池是构成电池模组和电池包的基本单元[10]。要对电池包的散热特性进行研究,首先要建立单体电池散热的数学模型。根据能量守恒定律和傅里叶定律[11],便可得到方形单体电池在直角坐标系中的导热微分方程

式中,ρ为电池的密度;c为电池的比热;SymbolQCp为拉普拉斯算子;λ为电池的导热系数;[Math Processing Error]为单位体积的电池在单位时间内所产生的热量。

式中,ρ为电池的密度;c为电池的比热;SymbolQCp为拉普拉斯算子;λ为电池的导热系数;[Math Processing Error]为单位体积的电池在单位时间内所产生的热量。

式中,ρ为电池的密度;c为电池的比热;SymbolQCp为拉普拉斯算子;λ为电池的导热系数;[Math Processing Error]为单位体积的电池在单位时间内所产生的热量。

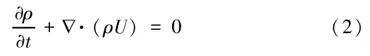

风冷散热和液冷散热都是通过固体与流体之间的相互作用来传递热量的[12],均涉及到流固之间的耦合换热。因此,为了研究电池包在散热系统作用下的散热特性和温度场分布,需要引入流体传热控制方程,即质量守恒方程、动量守恒方程和能量守恒方程。

质量守恒方程为

式中,ρ为流体的密度;t为时;U为流体的速度

式中,ρ为流体的密度;t为时间;U为流体的速度。

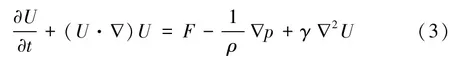

引入牛顿切应力公式及Stokes表达式,则动量守恒方程的矢量形式可表示为

式中,U为流体的速度;p为流体的压力;F为单位质量流体所受的体积力。

式中,U为流体的速度;p为流体的压力;F为单位质量流体所受的体积力。

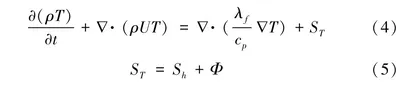

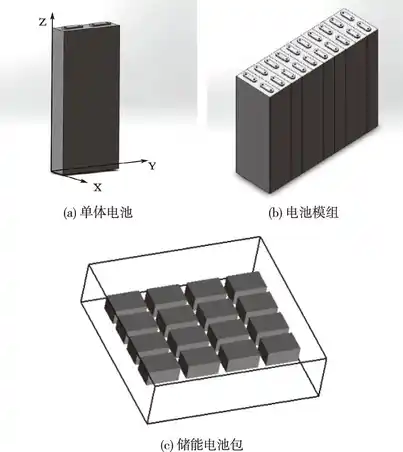

流体运动的能量守恒方程可表示为

式中,T为温度;λf为流体的导热系数;cp为比热容;Sh为流体内热源;Φ为由粘性作用导致的耗散函数[13]。

上述控制方程是封闭的,在给定边界条件的情况下是可以进行求解的。本文所使用的Icepak热仿真软件就是此基础上,对微分方程进行离散和迭代求解,从而得到温度场分布特性的。

2.2 几何模型和物性参数设置

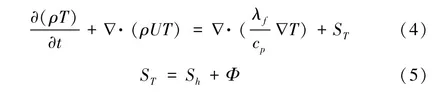

本文选用某型3.2V/12.8Ah的船用磷酸铁锂电芯作为构成储能电池包的单体电池,如图1(a)所示,其尺寸大小为164mm× 71.6mm×23.1 mm。采用先并联后串联的成组方式,将10块单体电池并联构成一个电池模组,如图1(b)所示,再将16个电池模组通过串联的方式组成一个储能电池包,如图1(c)所示。

图1 储能电池包几何模型

磷酸铁锂电池主要由电池外壳、内核和极柱等构成,其中内核包括正极材料、负极材料、电解质和隔膜等[14];极柱则分为正极柱和负极柱,分别由铝箔和铜箔构成。单体储能电池的热物性参数如表1所示,由于磷酸铁锂电池部分物性参数难以获取,表中的部分参数参考文献[15]。

表1 单体储能电池的热物性参数

| 组成 | 材料 | 密度ρ (kg/m3) | 比热容cp (J/(kg·K)) | 导热系数λ (W/(m·K) |

| 内核 | 混合 | 2194 | 1083.75 | X:0.91 |

| Y:2.69 | ||||

| Z:2.69 | ||||

| 外壳 | 聚乙烯 | 962 | 1956 | 0.35 |

| 正极 | 铝 | 2700 | 880 | 237 |

| 负极 | 铜 | 8960 | 390 | 386 |

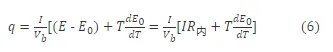

在确定单体储能电池的热物性参数之后,需对电池的生热率进行计算。为简化计算这里仅考虑电池内核的生热速率。通常采用Bernardi[16]生热速率模型,即假设电池内部物质是均匀发热的,其计算公式如下

式中,I为电流,充电为正,放电为负,取12.8A;Vb为电池单体的体积,取271.25cm3;R内为电池单体的内阻,取5.05mΩ;E为电池单体电压;E0为电池开路电压;T为温度;[Math Processing Error]为电压随温度变化的温度系数,取0.5mV/K。

根据上述公式计算,储能电池1C放电工况下,电池的生热率为9964W/m3。

3 风冷散热系统仿真分析

3.1 风冷散热系统的设计与仿真

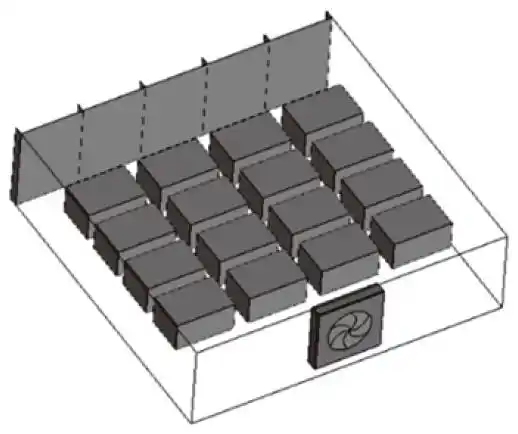

风冷散热有自然风冷和强制风冷这两种方式。对于船舶上的大功率电气设备,自然风冷已经无法满足其散热要求。为此,本文为储能电池包设计了一套强制风冷散热系统,即通过安装轴流风扇的方式来增加扰动,加快电池组的散热。根据电池包的组成结构,处于中间位置的电池模组温度要比处于边缘位置的高,因此选择在电池包底部中心位置安装轴流风扇,顶部设通风孔,其余为壁面,散热系统的具体结构如图2所示。

图2 强制风冷散热系统

利用Icepak软件对整个散热系统进行网格划分,为兼顾仿真计算的效率与精度,采用混合网格划分的方法,即在不同的区域设置不同的网格尺寸。风冷散热系统的总体网格划分如图3(a)所示,共设置了530182个网格,整体剖面网格如图3(b)所示。

图3 强制风冷散热系统的网格划分

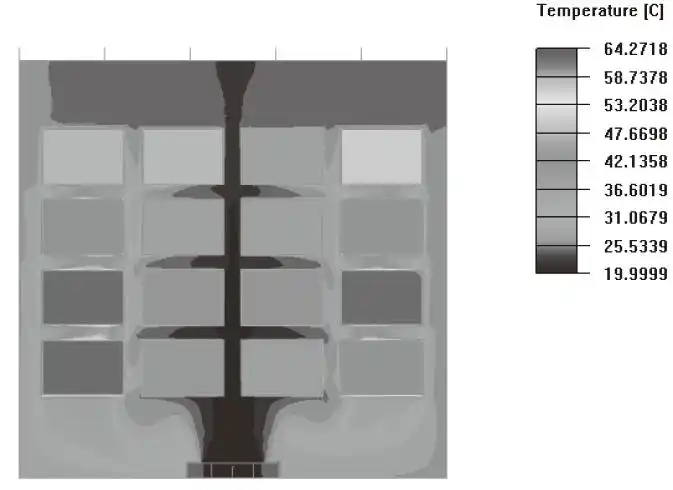

设置环境温度为20℃,轴流风扇直径为15cm, 风速为5m/s。考虑储能电池1C放电工况,电池的生热率为9964W/m3。将相应的参数输入到仿真模型中,经过计算得到如图4所示的储能电池包温度场分布。从温度分布云图中可以看出,电池包整体温度分布不均匀,两侧电池模组温度较高,最高温度达到了64.27℃,位置靠近风扇的中间模组温度较低,最低温度为37.88℃,最大温差超过了25℃。一般要求电池模组最高温度不超过50℃,模组间的温差不超过5℃,显然该风冷散热系统不能满足实际的工作要求。

图4 储能电池包温度场分布

3.2 不同参数下电池散热特性分析

为改善强制风冷系统的散热效果,现对风冷散热系统中的关键设计参数进行调整,即增加入口风速、增大风扇半径、增加风扇数量,并结合仿真结果分析参数的调整对电池组最高温度和温度一致性的影响。

3.2.1 增加入口风速

将风扇的入口风速由最初的5m/s增加至15m/s,其余仿真参数保持不变,电池包的温度场分布如图5所示。相比于最初的设计方案,整个储能电池包的温度有明显的降低,电池模组的最高温度为48.22℃,最低温度为29.77℃。不过电池模组间的温差依旧很大,不符合温度一致性的要求,需要做进一步的改进。

图5 增加风速后温度场分布

图6 增加入口半径后温度场分布

3.2.2 增大风扇半径

进一步增加进风量,考虑将风扇的直径由原来的15cm增加至20cm,同时风速设置为15m/s,并保持其余参数不变,仿真结果如图6所示。从图中可以看出,虽然整个电池组的温度有了进一步的下降,最高温度为43.33℃,最低温度为28.36℃。但两侧的模组相比于中间的模组温度依旧很高,电池包的温度一致性并未得到有效的改善。

3.2.3 增加风扇数量

通过上面的改进措施可知,仅凭单个风扇很难有效改善整个电池包温度分布的均匀性,远离风扇的电池模组并未得到有效且充分的散热。为此,将底部风扇的数目由1个增加至3个,风扇半径设为20cm,风速为15m/s。改进后电池包的温度场分布情况如图7所示。电池模组的最高温度为33.94℃,最低温度为27.45℃,最大温差约为6℃。储能电池包的温度分布更加均匀,符合温度一致性的要求。因此,经过改进后的风冷散热系统能够保证整个储能电池包的正常工作。

图7 增加风扇后的温度场分布

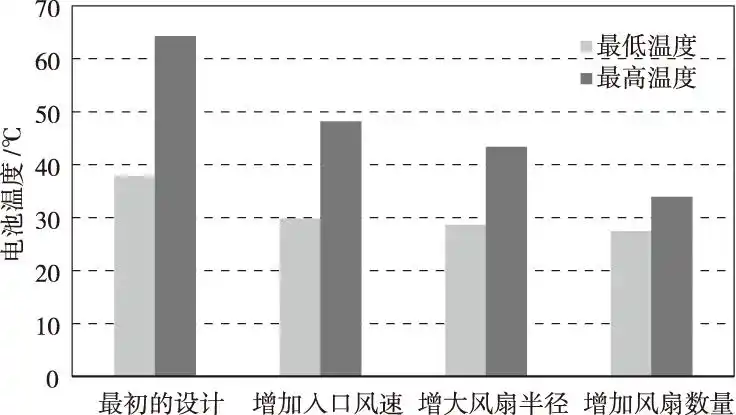

为便于分析比较,图8整理了不同设计参数下整个风冷散热系统的最低温度和最高温度。从图中温度的变化趋势可以看出,随着入口风速、风扇半径以及风扇数量的增加,电池包整体的温度有明显的下降,尤其是最高温度,同时温度均匀性也得到明显的改善。因此,在设计风冷散热系统时,需要综合运用多种调节手段,来增强系统的散热能力。

图8 不同设计参数下风冷散热系统的峰值温度

4 液冷散热系统仿真分析

4.1 液冷散热系统的设计与仿真

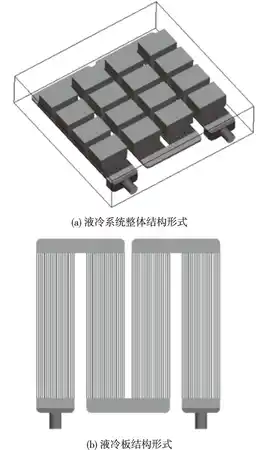

液冷散热根据物体与冷却液是否接触可分直接式和间接式[17]17],对于电池组的散热,一般采用间接式液冷散热。考虑电池组的形状和布置形式,液冷散热系统采用冷板式结构设计,其整体结构如图9(a)所示。其中,液冷板采用S型弯管构型,为增强换热,流道表面为高密度散热翅片,结构如图9(b)所示。将电池模组布置在液冷板的上方,电池所产生的热量通过热传导的方式传递到冷板上,再通过冷却液与冷板之间的对流换热将热量带走,从而间接的实现对电池模组的冷却。

本文在设置仿真初始条件时,将电池组、液冷板、空气的初始温度设置为20℃,冷却液为水,冷板的材料为铝。冷却液入口设置为速度入口,冷却液入口速度为1m/s,入口温度为20℃,出口则设置为压力出口。仍考虑电池1C放电的工况,单体电池的生热率为9964W/m3。

将上述参数输入到仿真模型中,并利用Icepak软件对整个液冷散热系统进行稳态仿真分析,分别得到电池包和液冷板的温度场分布,如图10(a)和图10(b)所示。从图中可以看出,液冷板入口处的温度较低,出口处的温度较高,这是由于冷却液与液冷板进行对流换热所致。这也导致了处于液冷板入口上方的电池模组温度普遍偏低,最低温度为21.46℃,而处于出口上方的电池模组温度较高,最高温度为26.69℃,最大温差为5.23℃。相比于上一节的风冷散热系统,该套液冷散热系统具有更好的散热性能,可有效降低电池组的最高温度和改善整个电池包的温度一致性。

图9 储能电池包液冷系统的设计

图10 液冷散热系统的温度场分布

4.2 不同参数下电池散热特性分析

在液冷散热系统中,冷却液流速和冷却液入口温度都是可以进行调整的。为获得更好的散热效果,现讨论上述参数的变化对储能电池包散热特性的影响。

4.2.1 冷却液流速变化的影响

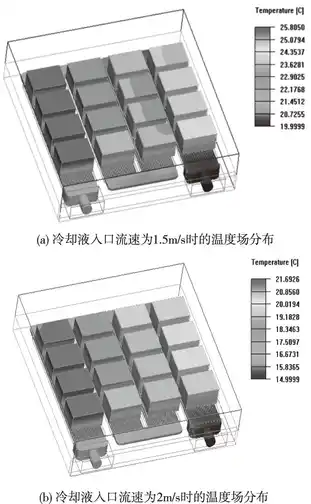

现考虑冷却液入口流速的变化,对整个液冷系统散热效果的影响。在保持其余仿真参数不变的前提下,将冷却液入口流速分别设置为1.5m/s和2.0m/s,并进行仿真计算,从而得到整个散热系统的温度场分布,如图11(a)和图11(b)所示。

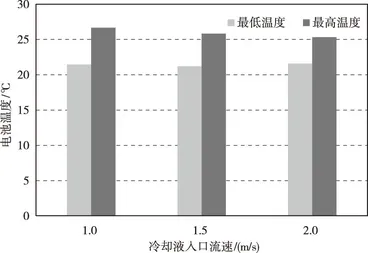

同样将不同入口流速下,液冷散热系统的最高温度和最低温度整理于图12。从图中可以看出,液冷散热系统具有良好的散热性能,特别是在改善电池包温度均匀性方面表现更为出色。同时,随着冷却液入口流速的增加,电池组的最高温度和最大温差均有所下降,整个储能电池包的温度分布也更加均匀。

图11 冷却液入口流速对温度分布的影响

图12 不同入口流速下液冷散热系统的峰值温度

4.2.2 冷却液入口温度变化的影响

将冷却液入口温度由原来的20℃降低至15℃,其余仿真参数保持不变,经过计算得到整个液冷散热系统的温度场分布,如图13所示。从图中可以看出,当冷却液入口温度降至15℃时,电池组的最高温度为21.69℃,最低温度为16.46℃,相比于冷却液入口温度为20℃的情形,电池组的温度峰值是有所降低的。然而电池组之间的最大温差几乎保持不变。可以认为,降低冷却液入口温度对改善电池温度一致性的作用比较有限。

图13 冷却液入口温度为15℃时的温度场分布

5 结论

本文通过仿真的手段分析了船用储能电池包在风冷散热系统和液冷散热系统作用下的温度场分布。并通过调整散热系统的关键设计参数,以电池最高温度和温度一致性作为衡量系统散热能力的重要指标,分析参数的调整对整个系统散热效果的影响,以期获得最佳的散热设计方案保证船舶储能电池包的正常工作。

对于只含有单个风扇的风冷散热系统,增大风扇入口的风速和风扇半径,虽然在一定程度上可以降低电池包整体的温度,但是并不能有效改善电池包温度分布的均匀性,远离风扇的电池模组散热效果不是很理想。因此,为了减小电池模组之间的温差,提高电池温度的一致性,在风冷散热系统设计中需要综合运用多种调节手段以获得最佳的散热效果。

相比于风冷散热系统,液冷散热系统具有更好散热效率,尤其在改善电池包温度均匀性方面表现更为出色。提高冷却液入口流速、入口温度均可降低电池组的整体温度,不过冷却入口温度的降低对改善电池包温度分布的均匀性作用不大。因此,在对液冷散热系统进行设计时,可将重点放在冷却液入口流速的调节或者冷却介质的选择上。

风冷散热系统具有结构简单、维护方便、成本低廉等优点,不过散热效率不及液冷散热。液冷散热系统具有较好散热能力,但结构较为复杂,不利于日常的维护,尤其是在海洋环境适应性方面还有待研究。因此,在今后船舶储能系统的热设计中应从散热需求、运行成本、设备维护难易程度等角度综合考虑,选取合适的散热方案以确保锂电池组能够安全可靠地运行。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删