摘 要:

根据电子设备工作时局部热耗过大的状况,设计了小通道液冷冷板。利用ICEPAK仿真软件,分别对小通道冷板和普通S型流道冷板进行散热性能研究,研究发现小通道冷板的散热效果明显优于普通S型流道冷板。对小通道结构参数(肋片间距、厚度)及进口处流量进行单因素分析,研究其对冷板散热性能的影响。通过正交试验的极差分析,各因素的影响顺序为:进口流量>肋片厚度>肋片间距。该分析结果为高功耗电子设备的散热设计提供理论参考。

关键词:ICEPAK;肋片;散热性能;正交试验;高功耗;

0 引言

现阶段,随着电子技术的迅猛发展,电子设备广泛应用在军工、航空及船舶等众多领域。新一代军用设备的设计更趋于大功耗、小型化、轻量化。由于军用设备复杂的工作环境,要求这些电子产品具备大容量的数据处理功能及较高的数据处理效率[1]。相应地,电子产品单位面积上产生的热量会急剧增大,导致其长期处于一种恶劣的高温环境中。因此,散热结构的设计是确保设备持续可靠工作的必要环节。液冷板因其良好的换热能力成为军工生产领域较常用的散热方法。

近年来,提升液冷板散热性能的研究方案受到了众多学者的关注。文献[2]通过数值模拟,探究3种并串联结构的流道布局对冷板冷却性能和压降损失的影响;文献[3]对比常规蛇形流道与微流道冷板结构的换热能力,发现微流道冷板的流阻相对较大,但其散热效果优于常规蛇形流道几倍;文献[4]通过对设计的液冷板流道进行理论校核和仿真模拟,从而验证流道设计的合理性;文献[5]控制流道截面积不变,提出了矩形、圆形及双层流道这3种冷板结构,并对其进行仿真计算和试验分析。本文根据电子元器件的排布及功率大小,设计出一种带肋片小通道的冷板流道形状。利用仿真软件分析小通道肋片尺寸参数对冷板散热性能的影响,并通过正交试验求解出最优肋片尺寸。

1 液冷板的散热结构设计

以某军用电子设备为例,该设备的工作环境温度为40℃,材料为6061-T4铝,最大外形尺寸为380 mm×250mm×10 mm。为确保仿真的准确度,在不影响散热路径的前提下,修复各种倒角、螺钉螺母及不规则形状[6],模型简化如图1所示。模块正面共有13个热源,总发热量为582 W。分别对上述热源进行热流密度计算,结果显示中间8个圆形热源为高热流密度区,热流密度最大为50÷(3.14×102)=15.92 W/cm2,故采用液冷散热方式。

根据冷板表面的热源位置进行内部流道走向设计,和直线型流道相比,S型流道结构影响了冷却液的流动方向,从而导致对流换热系数增大,一定程度上提高了冷板的散热性能[7]。为加速高热流密度区的散热效率,在其正下方流道处增加带肋片小通道,如图2所示。该冷板主流道宽为8 mm,高为4 mm,肋片间距为2.5 mm,厚度为3mm,长度为110 mm,进口流量为2 L/min。

图1 液冷板三维简化模型

图2 流道结构图

2 小通道液冷板的散热仿真模拟

2.1 数值计算

利用ICEPAK软件打开STEP格式的三维冷板模型,按照技术要求分别设置热源对应的功率大小。进出口各设置1个opening,环境温度设置为40℃,冷板材料设置为Al6061-T4。由于本文设计的液冷板主要用于特定的军用设备散热,故冷却液选择乙二醇溶液,既可防冻,又能更好地适应各种复杂工作环境,设置流量为2 L/min,关闭热辐射,流动方式为湍流。参数设置完后进行网格划分,Mesh type选择Mesh-HD的网格类型,其他参数按默认设置。

2.2 仿真结果分析

液冷板热仿真结果如图3所示。其中图3(a)是冷板表面温度云图:冷却液从冷板的左侧进口流入,右侧出口流出,因此进出口的温度较低。整个冷板表面的最高温度为65.0℃,主要热量集中在中间8个热源区域,冷板表面最低温度为42.0℃,板面最高温与最低温相差23.0℃,中间8个热源区域的最大温差接近3.6℃。图3(b)是冷板流道的压力云图,冷板流道最大压力为19 458.5 Pa,在冷却液进口处。沿着流道的走向,每经过一个90°拐角,压力值迅速减小,直至出口处,压力降为0。

图3 小通道液冷板仿真结果

2.3 无小通道液冷板的散热性能对比

保证流道横截面积不变,将中间热源区域的小通道结构去除,建立无小通道液冷板三维模型,设置相同的边界参数和热功耗,进行模拟分析。结果如图4所示,冷板中心区域温度最高为72.4℃,最大温差接近6.2℃,最大压力为31 802.3 Pa。对比图3和图4的温度云图,在边界参数不变的情况下,小通道冷板表面最高温度比无小通道冷板表面最高温度降低了10%,由此可见增加小通道后的液冷板散热性能显著提高。

图4 无小通道液冷板仿真结果

3 影响小通道散热性能的因素研究

肋片是小通道流道的主要结构,其尺寸设计能直接影响液冷板的散热性能及流阻。虽然小通道冷板的换热性能较高,但是由于流道散热面积的减小,同时会出现压力过大的问题。故在设计小通道结构时需综合考虑多种因素,如散热能力、压降、加工工艺等。控制冷板外形和流道走向不变,对小通道肋片尺寸参数进行分析优化。

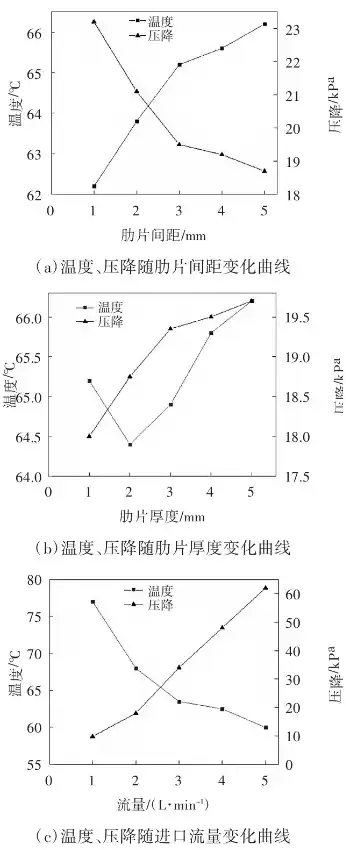

3.1 肋片间距单因素影响分析

采用控制变量法,保证其他参数不变,只改变肋片间距进行仿真计算,结果如图5(a)所示,在流道高度和肋片厚度一定的条件下,相邻肋片之间的距离越大,冷板表面的温度越高,流道热阻越小。说明肋片间距的过度增加并不有利于冷板的散热性能。肋片间距的增加导致冷板中心热源区域的流道数减少,流道的换热面积与冷板整体面积的占比也随之减小,因此冷板表面温升增大,总体的换热效率降低。当冷却液的流动范围一定时,常常会通过减小肋片间距来控制肋片的数量,以此保证冷板的散热性能。

3.2 肋片厚度单因素影响分析

其他参数保证不变,只改变肋片厚度。计算结果如图5(b)所示,冷板表面温度随着肋片厚度的增加而先下降到最小值、随后呈上升趋势。肋片是沿着高度方向进行热传导,肋片厚度在1.5~2.5 mm之间,肋片厚度越大,肋片底部的热量传递到肋片中间速度越快,冷板的散热性能提高。当肋片厚度大于2.5 mm时,同等流动空间内肋片数量继续减少,流道的换热面积减小,散热性能反而降低。由此可见,肋片厚度尺寸有一个相对最优解,范围在2.0~2.5 mm之间,后续优化方案将参考此原则。

3.3 进口流量单因素影响分析

其他参数保证不变,只改变进口处冷却液的流量。计算结果如图5(c)所示,流量从1 L/min到5L/min,最高温的差距越来越小。冷板表面温度随着流量的增大而减小,说明冷板的冷却效果逐渐增加,但压降呈逐渐上升趋势。冷却液流量小于3 L/min时,单位时间内的冷却液随着流量的增加而增加,冷板的散热性能得以提高,但是冷板自身热阻影响了热量的传递速度,导致热量无法及时传递给冷却液,因此当流量大于3 L/min时,趋势逐渐缓慢,散热性能没有很大提高。

图5 散热性能单因素影响分析

4 基于正交实验法的流道结构参数对温度的影响分析

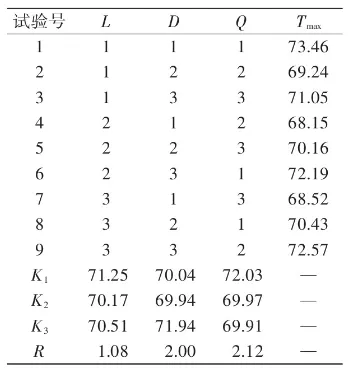

通过上文单因素影响分析,可以发现肋片间距、厚度、进口流量都影响着冷板的散热性能。实际应用中,如果流道结构参数设计得不好,很有可能会影响元器件的正常工作。针对以上问题,利用正交试验[8,9]求解出肋片的最佳组合尺寸。本次试验从上文单因素分析结果中选取了3个水平,如表1所示。

表1 影响因素水平表

查询L9(34)正交试验表来安排三因素三水平的试验方案,如表2所示。表中含有9组不同的小通道结构参数尺寸组合,分别建立9种不同的冷板三维模型并进行热仿真分析,得出的冷板表面最高温度如表2最后一列所示。

表2 试验方案和结果

由表2数据可以发现,肋片间距L的三水平各自所对应的平均数K1、K2、K3并不相等,说明L因素能影响冷板的试验结果。根据K2<K3<K1,可以判断L2是L因素的优水平。同样,D2、Q3分别是D、Q的优水平。R是各列因素的极差。根据RQ>RD>RL,可以判定进口流量最能影响冷板的散热性能,而肋片间距影响最小。

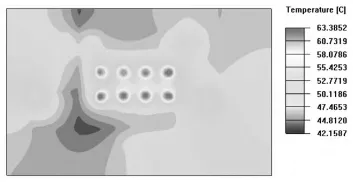

结合以上试验结果分析,最终冷板流道尺寸定为:主流道宽为8 mm,高为4 mm,肋片间距为3 mm,厚度为2.5 mm,长度为110 mm,进口流量为3 L/min。重新建立冷板三维模型,进行仿真数值计算,结果如图6所示,优化后的冷板表面温度有所降低。

5 结论

利用ICEPAK仿真软件,模拟分析了小通道冷板和普通S型流道冷板的散热情况和压降损失。同时又分别研究了小通道肋片间距、厚度及进口流量对冷板表面温度、流道压降的影响,结论如下:

图6 优化后的冷板温度云图

1)在流道横截面积相等的条件下,小通道冷板表面最高温度降低了10%,其散热性能明显优于普通S型流道冷板。

2)通过单因素影响研究,可以发现肋片间距、厚度、进口流量都影响着冷板的散热性能和压降损失。根据正交试验的极差值,判断出进口流量最能影响冷板的散热性能,而肋片间距影响最小。

3)在进行电子设备散热设计时,温度并非越低越好。要综合考虑多方面因素的影响,如散热能力、加工工艺和压降等。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删