摘 要

针对水下航行器的锂电池组发热问题,利用ANSYS Icepak软件对不同散热条件下的电池舱段内温度气流分布情况进行了仿真分析。结果表明:相比于舱内空气自然对流冷却,使用风冷散热可大幅降低电池组平均温度,并改善电芯之间的温差,有利于提高电池组的环境适应性和放电功率,进而提升水下航行器的安全性和可靠性。

关键词:锂电池;Icepak;散热仿真;水下航行器温度场;

0 引言

随着锂电池的蓬勃发展,水下航行器越来越多的使用锂电池作为动力能源。为满足水下航行器的能量和功率需求,锂电池组常采用单体密堆积方式成组,且水下航行器的电池舱段为密封环境,锂电池组长时间高倍率放电所产生的热量容易积累,导致部分单体电池温度过高,发生内短路,进而引发热失控[1]。因此,对水下航行器的电池舱段进行散热设计及仿真分析,对保证水中装备锂电池组的安全可靠工作具备重要意义。

本文以水下航行器电池舱段为研究对象,利用Icepak有限元分析软件对不同条件下舱内空气自然对流散热和风冷散热的电池舱段温度场进行数值模拟,得到不同风机功率、风机方向、电池单元间隙条件下电池舱段内部的温度气流分布,分析了电池舱段内部传热特性,并研究了影响电池舱段温度场的主要因素。

1 计算模型

1.1 模型简化

水下航行器电池舱段一般较长,电池舱段内沿轴向的热量传递极少,为节约计算时间,将电池舱段的热仿真简化电池模块舱段热仿真分析。

此外,电池舱段内各种螺钉、导线和铝合金外框等对电池温度场的影响很小,故在热仿真分析时也将其省略。电池模块由8个电池单元堆积组成,电池单元由8个单体电芯串联组成,对64个电芯从左下方开始,顺时针依次编号,电池模块舱段模型及电芯标号如图1所示。

图1 电池模块舱段模型示意图

1.2 热交换过程

锂电池组工作时,电池单体所产生的热量主要由电池单元壳体与电池舱段内的空气对流进行换热,再由电池舱内的空气与电池舱壳的内表面对流进行热交换,最终通过电池舱壳外表面与海水的对流将热量导出[2,3]。

1.3 各材料热物性

电池舱段各组成部分材料及热物理属性如表1所示[4]。

表1 电池舱段各组成部分材料热物理属性

1.4 对流换热系数

电池舱段唯一的换热途径为其外表面与海水的强制对流换热,可由下述公式进行计算[5]:

式中,为电池舱段外表面与海水的对流换热系数,W/(m2·K);Nu为努塞尔数;为海水的导热系数,W/(m·K),常温下可取0.6;l为水下航行器电池段总长,m;Re为雷诺数;Pr为海水普朗特数,常温下可取7;u为水下航行器的航行速度,m/s;v为海水的动力粘度,m2/s,常温下可取1.06×10-6;

2 仿真计算

将电池模块舱段热仿真模型导入Icepak,使用Macros,Polygonal Enclosure命令建立一个圆柱形空间,该圆柱空间表面由多个Hollow Block和倾斜的Wall拼成,对所有Wall施加对流换热系数即可等效电池舱壳外表面与海水的对流换热。将航行器相关值带入计算公式,计算得电池舱段外表面与海水的对流换热系数,这一数值与水的强迫对流换热系数经验值相仿。经测量,该型水下航行器所用的锰酸锂电池单体稳定放电工作时,其发热功率为0.78 W。

3 结果分析

利用ANSYS Workbench 19.2 Icepak软件仿真环境温度为20摄氏度时,电池模块在自然对流和不同风扇功率、不同风扇方向、不同电池单体间隙条件下的温度分布和空气流速分布。

3.1 自然对流散热

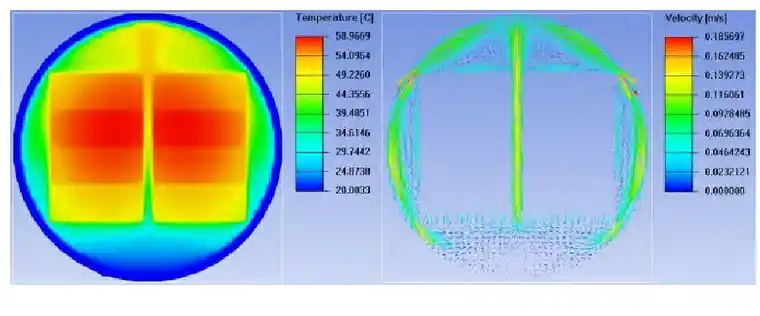

图2为自然对流条件下,电池模块舱段中心截面的温度气流分布,其中电池模块中上部的红色区域温度最高,最高可达63.4℃,电池模块温度沿中心向外逐渐降低,且底部电池单元的温度比顶部电池单元的温度低,最低约51℃。电池舱内空气温度分层,电池模块周围的气体受热,进而上升,在顶端遇到较冷的电池舱段内壁后,沿内壁下降,随后在底部继续受热上升并进行循环,自然对流条件下,舱内空气流动缓慢,最大气流速度仅0.18m/s。电池模块中心留有3 mm的缝隙,但缝隙较小,从缝隙中通过的气流较少,无明显散热效果。

图2 自然对流中心截面温度气流分布图

3.2 风冷散热

在电池模块下方设置2个离心风机以加强舱内散热效果,电池模块舱段中心截面的温度气流分布如图3所示,电池模块中心温度依旧最高,最高可达58℃,由于风机的作用,舱内空气流速加快,气流沿舱壁进行循环,平均速度可达0.5m/s,沿舱壁舱内空气与电池舱段内壁的对流换热增大,使得电池模块的温度出现明显的降低,电池模块最大温度和平均温度均下降5℃左右。

图3 风冷散热中心截面温度气流分布图

自然对流和风冷散热条件下的电芯最高温度曲线如图4所示,风冷散热可明显降低电池舱段内的电芯最高温度,最大降幅在顶部33号电芯处可达8℃,在底部64号电芯的最小降幅也可达2.5℃。此外,风冷散热对电芯之间的温差无明显改善作用,电芯的温度分布情况也基本一致。

图4 自然对流和风冷散热的电芯最高温度对比

3.3 风机功率对风冷散热的影响

调节离心风机的散热功率并匹配风量风压P-Q曲线,使风机的功率分别为3 W、8 W和18 W,电芯最高温度曲线如图5所示,电芯的最高温度在风机功率18W和3W时相差可达16℃,电芯之间的最大温差也从8.7℃降低到5.7℃。由此可见,增大风机功率,可明显降低电池模块的整体温度和电芯之间的温差,改善电池的使用条件,提高电池舱段的安全性和可靠性。

图5 不同风扇功率电芯最高温度对比

3.4 风机方向对风冷散热的影响

风机在电池舱段内有多种安装方式,如风机出口方向同向或异向,风机进口朝上或朝下,不同风机出口方向条件下的电芯最高温度曲线如图6所示,风机出口不同即反向上吸时,电池舱段内气流更加紊乱,使得风冷散热效果降低,电池模块的整体温度更高,但是紊乱气流同时使舱段内的温度分布更加均与,电芯之间的温差更低。对比风机进口朝上即同向上吸,风机进口朝下即同向下吸时,电池模块的整体温度更高,电芯之间的温差无明显差别。因此,风机进口朝上,出口方向一致,对电池模块的降温效果更好。

图6 不同风机方向电芯最高温度对比

3.5 单元间隙对自然对流的影响

为改善电芯之间的温差,电池模块分为左右两部分,两部分之间的间隙对电池模块散热具有明显的影响,调整间隙值为3 mm、9 mm、15 mm,电池舱段中心截面的温度气流分布如图2、图7和图8所示,电芯最高温度如图9所示,随着间隙的增加,从间隙中通过的气流明显加强,散热效果更好,电池模块的整体温度和电芯之间的温差都得到了一定的降低,间隙15 mm条件下,电池模块自然对流散热效果可接近8 W离心风机的风冷散热效果。相较于使用风冷散热,调节单元间隙进行散热可明显节约电池舱段的电力能源。

图7 间隙9 mm自然对流中心截面温度气流分布图

3.6 单元间隙对风冷散热的影响

对单元间隙值为3 mm、9 mm、15 mm时的风冷散热进行热仿真,电池舱段中心截面的温度气流分布如图3、图10和图12所示,电芯最高温度如图11所示,随着间隙的增加,风冷散热的效果提升缓慢,甚至间隙15 mm时,右侧电芯温度与间隙9 mm时的电芯温度基本一致,这是由于离心风机的进口在间隙下方,随着间隙的增加,更多的气流从中心处的间隙流下而非沿着右侧舱壁,气流与较冷的舱壁不在产生对流换热,风冷散热的效果也不再提升。

图8 间隙15mm自然对流中心截面温度气流分布图

图9 不同间隙自然对流电芯最高温度对比

图1 0 间隙9 mm风冷散热中心截面温度分布图

图1 1 间隙15 mm风冷散热中心截面温度分布图

图1 2 不同间隙风冷散热电芯最高温度对比

3.7 不同条件下电池模块温度的平均值和极差

对以上各条件下的电池模块温度平均值和极差进行对比如图13所示,随着单元间隙的增加和风机功率的增加,电池模块温度的平均值和极差分别从60℃和8℃降低到45℃和5℃,而风机安装方式对电池模块温度的平均无明显改变,但对温度极差具有一定的改善。

图1 3 不同条件下电池模块的平均温度与极差

4 结论

本文针对水下电池舱段电池模块的自然对流散热和风冷散热进行了仿真分析,得出如下结论:

1)电池模块最高温度集中在中心电池单元上,增大电池单元之间的间隙可提高电池模块与空气的自然对流效果,降低电池模块的平均温度和电芯之间的温度极差,其散热效果接近风冷散热,可在降低电池组温度的情况下有效降低能耗,提高航行器航程。

2)对电池模块进行风冷散热可有效降低电池模块的平均温度,最大降幅可达15℃,对提高电池组的使用环境温度和放电功率提供了有力支撑条件。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删