作者:Clyde Callewaert,美国南菲尔德Autoliv Electronics首席RF工程师

雷达系统在当今辅助驾驶系统和未来自动驾驶车辆中发挥着关键作用。这些系统必须准确无误地提供所需的功能和安全性。Autoliv在汽车研发的早期阶段采用ANSYS电磁场仿真软件评估备选的雷达集成方案,进而研发可靠的系统并避免昂贵的设计修改费用。

"虽然Autoliv通常不能控制保险杠格栅和其他邻近组件的材料、几何结构及其所用的油漆类型,但必须保证汽车雷达系统的性能。"

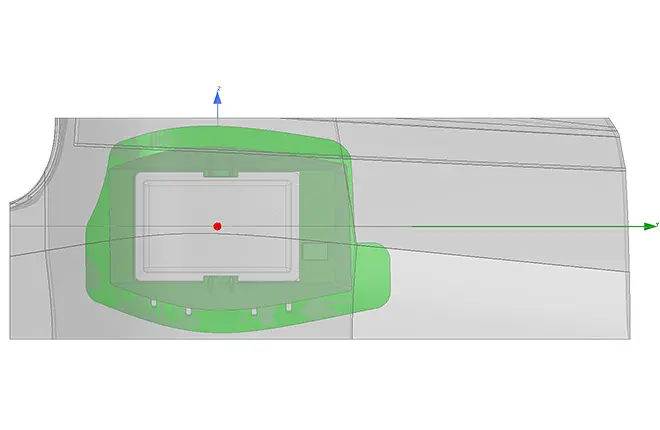

格栅俯视图,用绿色显示了雷达传感器安装支架

汽车安全性与自动驾驶需要越来越多的雷达系统来监测车辆环境。在车辆研发的早期阶段,尚未进行原型车性能测试之前,工程师通常开展雷达系统的封装设计。如果工程师的设计出现错误,那么必须重复进行封装过程,其成本大约高达100万美元,并且很可能会延误车辆上市。全球汽车安全系统领域的领导者Autoliv采用ANSYS HFSS 来预测格栅和其他邻近组件如何影响辐射图,以便在设计原型之前提早验证设计,从而避免上述成本。

例如,当今的许多汽车都配备盲点探测系统,其在后保险杠格栅(覆盖保险杠的塑料板)的两个角安装雷达传感器,以监测相邻车道是否存在车辆,以及车辆的行驶方向及速度。如果驾驶员盲区存在车辆,后视镜上的警告指示灯则会亮起。此外,当今的许多汽车也在前保险杠中间装有雷达传感器,以实现前方碰撞警告等功能,该功能可以检测出如果驾驶员不注意可能会碰到的车辆或物体。全自动驾驶车辆预计会在保险杠格栅和其他车体面板背后安装这些雷达系统。

雷达系统利用发射器发射电磁辐射短脉冲。 在发射脉冲之后,发射器关闭,接收器开始监听周围物体反射脉冲产生的信号。对于雷达传感器发射的电磁辐射而言,由于辐射必须穿过一些物体,其可能会以很难预测的方式产生变形。周围其他物体可能会产生反射并干扰接收器。在新车中集成雷达传感器时,工程师必须将系统放置在合适的位置,以防止格栅和安装支架干扰其精度。这意味着需要在传感器的整个方位(从一侧到另一侧)获得相对恒定的强信号,同时最大限度地减少由于发射到非预期方向或者被保险杠格栅反射回雷达所造成的能量浪费。由于必须实现耐用性、安全性、美观及可制造性等多种目标,保险杠格栅的几何结构往往很复杂。稍微改变传感器位置就可能无法满足精度要求。虽然Autoliv通常不能控制保险杠格栅和其他邻近组件的材料、几何结构及其所用的油漆类型,但必须保证汽车雷达系统的性能。

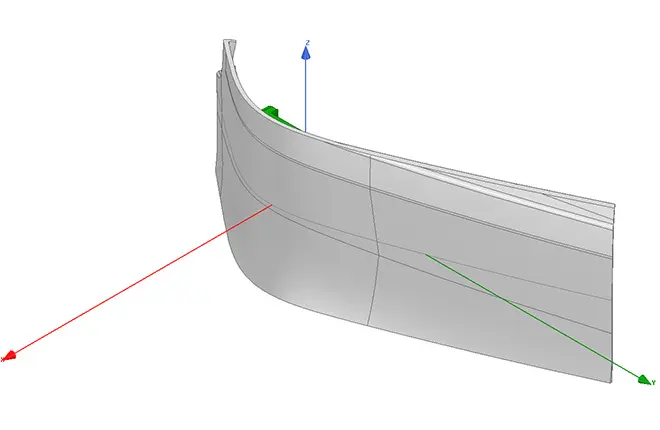

用于仿真的保险杠格栅的CAD文件截断截面,标明了雷达传感器位置

"在试驾过程中,如果Autoliv工程师发现雷达位置或支架几何结构使其无法满足性能要求,则必须花费大约100万美元重复整个过程。"

为了满足车辆上市日期的要求,Autoliv必须首先完成封装设计。这主要包括:在测试车辆或格栅之前,确定传感器相对于格栅的最佳位置以及设计安装支架。Autoliv积极投资封装设计、为原型车安装检测设备以及在各种不同环境中进行驾驶测试,以评估雷达的精度。在试驾过程中,如果Autoliv工程师发现雷达位置或支架几何结构,使其无法满足性能要求,则必须花费大约100万美元重复整个过程。此外,额外的设计迭代还会浪费8到12个星期的项目时间,这很可能会延误车辆上市。

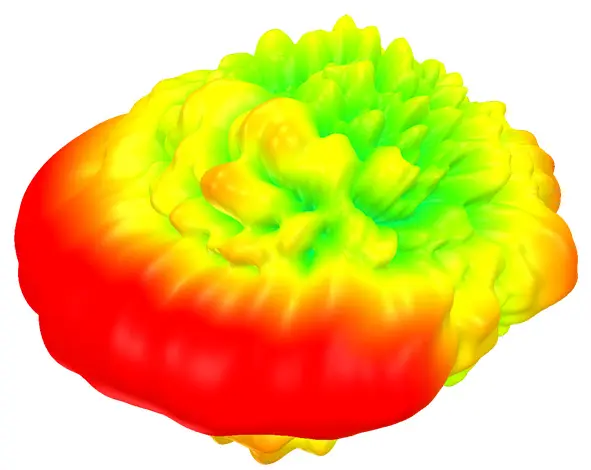

不带格栅的传感器发射辐射图

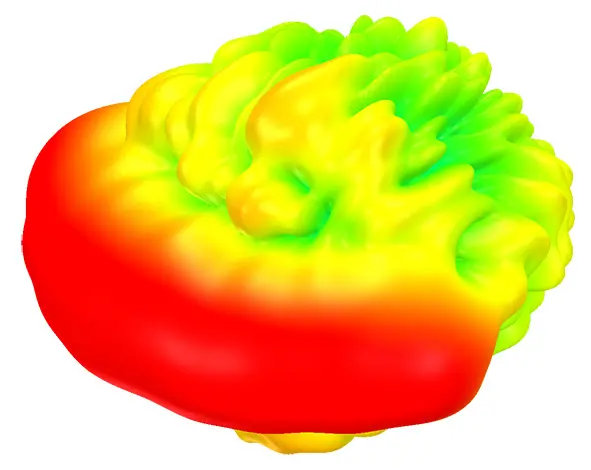

带格栅的传感器发射辐射图

Autoliv通过采用ANSYS HFSS 在原型设计之前以数字化方式探索和评估雷达传感器封装设计,从而避免上述潜在问题。HFSS已经在众多不同的项目和应用中展示了其强大的预测功能。仿真过程首先是获取支架与格栅材料的物理样本,以确定它们的电气属性,这需要采用波导或准光技术来执行准确的电磁仿真。测量的电气属性包括格栅、油漆层和支架的介电常数与损耗正切。

Autoliv工程师可采用汽车原始设备制造商(OEM)提供的计算机辅助设计(CAD)文件,其中包含了支架、格栅和其他邻近组件的现有几何结构。ANSYS SpaceClaim 可用于转换和准备CAD,以支持HFSS导入和网格划分优化功能。他们截断仿真模型中的格栅,既可节省计算资源,又能保持电磁保真度。工程师已经对公司现有的全部雷达系统创建了ANSYS HFSS 模型。他们按照Autoliv封装指南选择用于车辆的雷达系统并将其安装到仿真模型的支架中,以用作初始设计。然后,工程师把测量得到的格栅、油漆和支架的电气属性分配到模型中的各自对象上。仿真采用了 ANSYS HFSS, ANSYS HFSS-IE 求解器 和ANSYS 高性能计算功能.

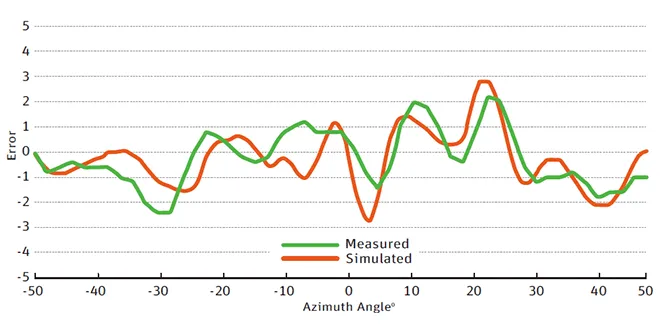

工程师随后在HFSS中对仿真结果进行后处理,并导出到自定义MATLAB程序中,该程序可模拟雷达传感器所用的算法,进而评估雷达性能,如信噪比、视场角、方位偏差和方位模糊性。在给定方位角和给定雷达截面的情况下,仿真使工程师能够确定雷达能够探测到物体的最大距离,如在另一个车道30米处迎面驶来的一辆摩托车。如果预测性能无法达到最低要求,则需要采取几何对策,如:重新定位雷达,然后再重复仿真过程。此外,格栅的几何结构也有可能在设计过程中发生改变,不过即使出现这种情况,Autoliv工程师可以获得新的几何结构,再次执行仿真,并且在必要时修改设计。

对于工程师而言,将雷达传感器集成到车辆上以实现符合政府法规要求和客户预期的高精度,这是一项具有挑战性的工作。凭借ANSYS HFSS电磁场仿真软件,Autoliv工程师已经将众多雷达系统集成到新车辆上,而且并未出现需要额外设计迭代的任何问题。此外,仿真还帮助工程师发现封装设计需要改进的方面,从而显著增加雷达系统的范围与精度。

雷达传感器方位预测误差的预测值与测量值对

用于测试格栅材料的消声室

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删