产品

本实例主要讲解了金属挤压成型的模拟仿真,在ANSYS Workbench中由于挤压成型往往伴随着大变形,而大变形没有显著的改变零件的形状,则可以通过调整更细的时间步和加载力的方式来取得收敛,比如钓鱼竿的弯曲变形,弹簧的压缩大变形,但是对于压铸成型一类的仿真,通过常规的大变形时不能实现的,必然会导致零件挤压过程中网格发生畸变,导致不收敛,得不到所要的结果。

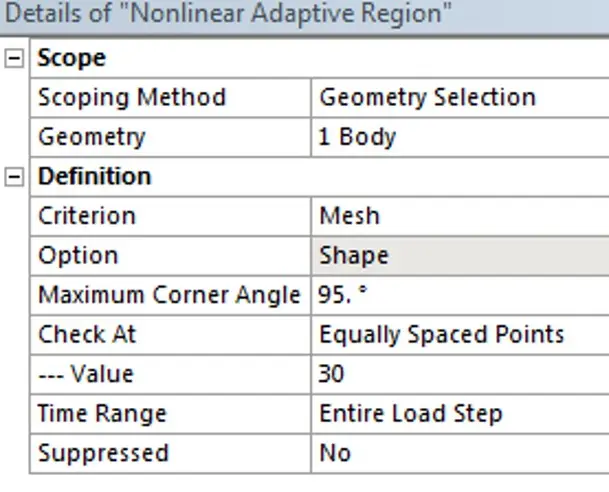

而ANSYS新版本推出的网格自适应功能,完美的解决了这一问题,将网格在大变形的时候,单元会发生畸变,此时根据网格形状准则使之重新划分网格,会避免网格的畸变,进而进行后续计算,获取所需要的大变形结果。

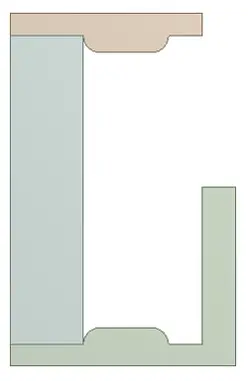

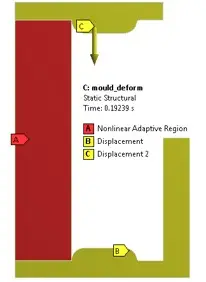

本次实例采用二维轴对称方式选择片体结构进行分析,动模在上,向下移动,工件受到挤压变形,中间过程产生重画网格,最终工件达到所需要的形状

1.模型

绘制3D模型,然后,提取成片体结构,采用2维的轴对称模型,最终的模型如图所示

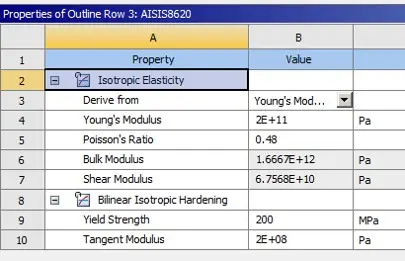

2.材料

材料要产生变形,且不可恢复,所以只能选择塑形材料,本实例设置双线性塑形材料,如图所示

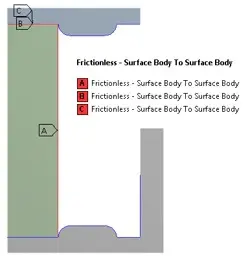

3.接触

接触采用摩擦或者无摩擦接触,可以根据实际情况确定,设置相应的边界位置进行接触

4.边界条件

上模型移动,下模型固定,移动距离根据多次的计算结构来确定

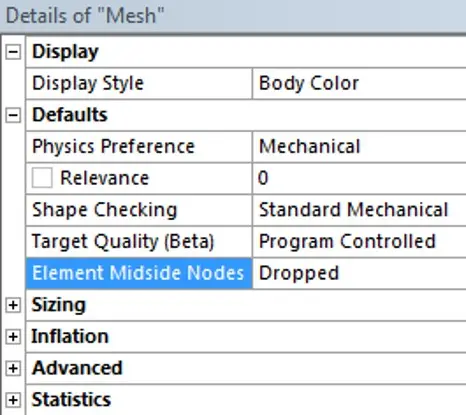

5.重画网格设定

重画网格的限制条件较多,一般需要大变形打开,关键是节点必须采用低阶单元,自适应网格设置如图所示。

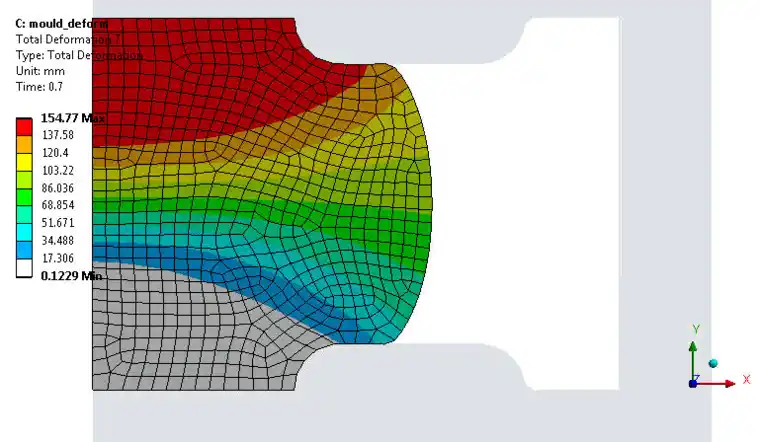

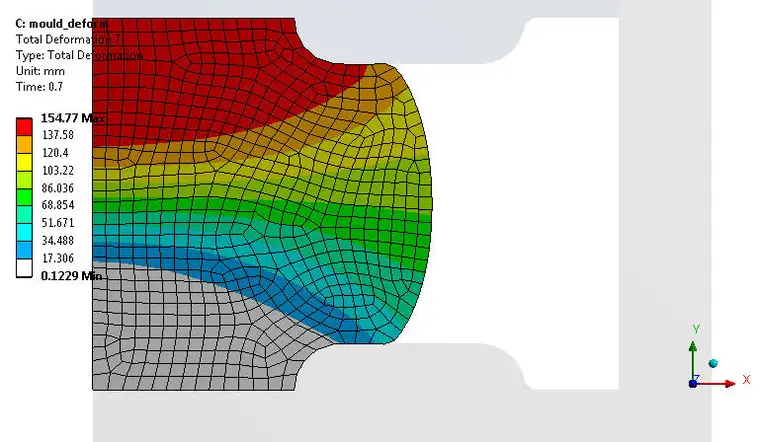

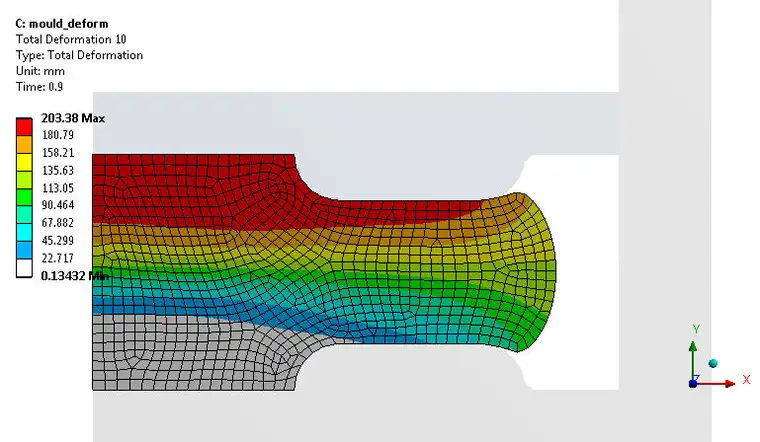

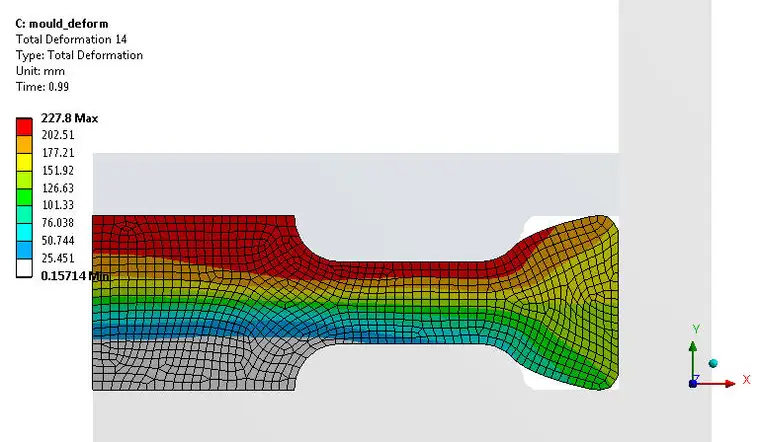

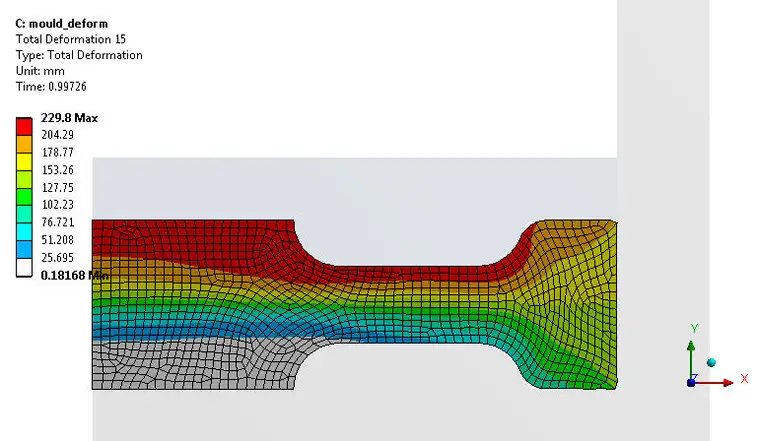

6求解之后结果如图所示

通过结果可以查看零件受到挤压之后的形状和中间变形过程,本实例可以看到模型受到挤压,向外侧流动,填充满侧面腔体结构,中间过程如图所示

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删