摘 要

液压支架重量在实际设计、生产和使用过程中是一个重要的指标。对于大工作阻力和高可靠性及薄煤层液压支架的设计和研究来说,在保证支架使用可靠性的前提下降低液压支架主体结构部件的重量成了亟待解决的问题。阐述了基于Hypermesh的液压支架主体结构件轻量化设计,为轻型液压支架的设计提供一种适当、可靠的思路。

关键词:液压支架;轻量化;有限元法;Hypermesh;

0 引言

液压支架作为重型特种机械设备,在交易过程中大都以重量作为合同的结算方式,轻型支架可以降低客户的投入成本,因此轻型液压支架越来越受到客户的青睐。有些矿井由于设备下井尺寸和重量限制,要求液压支架的体积不能太大,重量不能太重,因此在液压支架设计过程中,在保证液压支架使用可靠性的前提下降低液压支架的重量成了必须考虑的设计因素。

另一方面,在实际生产过程中,液压支架部件和零件尺寸较大、重量较重,为保证液压支架生产制造的精度,对制造过程中的生产设备提出了更高的要求,同时在设计过程中就要更多地考虑液压支架生产制造过程中的吊装、转运及人员作业的安全问题。因此,在满足液压支架功能和使用可靠性的前提下降低液压支架的重量,有利于保证液压支架的生产制造的精度,提高生产制造过程的安全性。

1 液压支架现有减重方法概述

随着综采技术的发展,对液压支架设计提出了更高的要求,液压支架既要保证完善的性能和可靠性,又要尽可能地减轻重量。在设计过程中,各构件适当减薄钢材厚度,但保持足够的箱形高度,采用局部补强和近似等强度的设计方法,达到既保证足够强度又减轻重量的双重目标。

当前液压支架结构部件所使用的高强度板材的材质主要以Q890及Q690为主,辅助板材以Q550及Q460为主。在实际设计过程中常采用校核结构部件危险截面的安全系数;在液压支架减重设计中,传统的方法是通过校核液压支架结构部件危险截面的安全系数,在保证危险截面安全系数符合标准的情况下,减薄板材或降低结构部件箱形结构的高度达到减重的目的。这是一种粗放的减重方法,对于设计不精细的产品来说可以满足要求,但是这种方法没有准确的量化指标,设计出来的结构依然存在一些冗余的重量,因此需要找到一种高效可靠的液压支架轻量化设计方法。

2 基于Hypermesh的轻量化设计

液压支架的部件主要是以高强度钢板拼焊而成的箱体结构,单个零件比较简单规则,复杂一些的零件大多只是做一些压型处理,部分如柱窝、联接头等形状更复杂一些的零件,通常采用铸造或锻造的方法制造。液压支架的主体结构部件大多数是一些外形比较规则的板材焊接而成,这种简单的箱形结构为基于Hypermesh的液压支架的轻量化设计提供了便利条件。

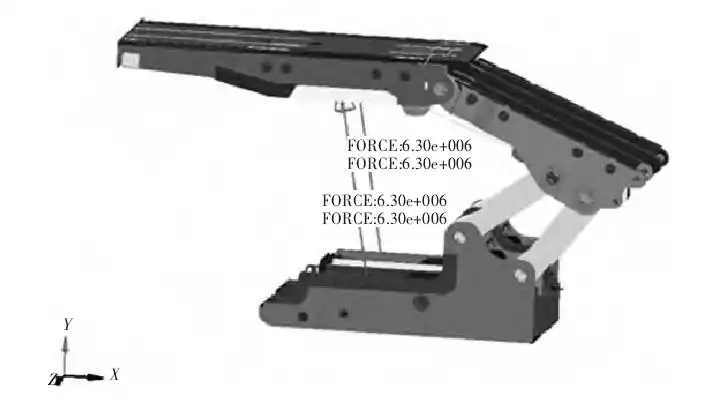

在Hypermesh中对结构件中的板件抽取中面,再对中面赋予材料属性和板厚,在计算过程中抽取的中面便具有实体属性。该方法在计算过程中可以实时改变结构件中板件的材质和板厚,即可实时观察局部减弱及补强后支架的应力和变形情况。这样可以大大提高优化的效率和效果,进而快速地提供有力的轻量化设计依据。基于Hypermesh的液压支架有限元模型如图1所示。

图1 基于Hypermesh的液压支架有限元模型

3 两种分析方法对比

基于有限元分析的轻量化研究方法和工具很多,在此将工程中常用的基于ANSYS分析的液压支架轻量化设计方法与基于Hypermesh的液压支架轻量化设计方法进行对比,以阐述本文方法在使用过程中存在的优势。

1)分析结果对比

采用ANSYS分析时,所有板件的材质是统一牌号,导致分析结果并不能恰当反映出液压支架所达到的应力和应变状态,只能从趋势上看出液压支架受力比较集中的区域,然后通过局部加强或减弱的方式来保证液压支架的各个部件达到应有的结构强度。基于Hypermesh的分析方法是将液压支架结构部件中的每个板件都简化成壳单元,再对壳单元赋予相应的材料属性和厚度,在计算过程中以重量和应力为优化目标,以结构件板件的厚度和材质为优化变量,通过优化板材来达到轻量化分析的目的。因此基于Hypermesh的分析方法相对于ANSYS分析方法所得到的结果更接近于液压支架实际使用情况。

2)优化思路对比

ANSYS分析是将液压支架主体结构件都划分成实体单元,然后建立约束和响应,这样在分析过程中无法实现板厚的变化,对三维模型划分网格进行分析,无法实时改变板厚来观察计算结果的变化,只能根据计算结果对初始模型进行改进设计后,再导入到ANSYS中进行分析,再次改进设计,通过这种循环改进模型,采用进一步计算的方法来达到改进设计的目的,严重影响液压支架设计的进度。

基于Hypermesh的方法是在Hypermesh中对结构件中的板件抽取中面,将实体结构划分成壳单元,再对中面赋予材料属性和板厚,在计算过程中抽取的中面便有了实体属性,可以实时改变板件的材质和板厚来观察局部减弱及补强后支架的应力和变形情况。因此可以大大提高优化的效率和效果,快速提供轻量化设计依据。

4 轻量化过程概述

首先将液压支架三维模型导入到Hypermesh中,为提高前处理过程的效率、方便建立有限元模型,先对三维模型进行简化,忽略对结构强度分析影响较小的工艺小孔、倒角或圆角等。然后对三维模型的板材进行抽取中面处理,将抽取好的中面之间建立刚性约束,使抽取的各个零件之间建立关系,建立液压支架结构件中所用到的材料属性,对每个中面赋予材料属性。设置与优化变量(部分板厚)对应的优化空间,然后将其与优化变量的单元属性联系起来。将不同的部件之间建立连接,为模型建立约束和力,将整个模型的质量设置为响应并建立约束条件,将其限制在一定的范围内。经过计算得到液压支架结构部件的板厚参数,根据这些参数对实际设计的产品进行优化。

5 结语

本文以液压支架为研究对象,阐述了Hypermesh在液压支架轻量化设计中的应用,可以提高设计效率,缩短设计周期,减少液压支架冗余的重量,同时为更进一步的液压支架拓扑结构优化奠定基础。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删