摘 要:

针对液压支架应力分布不均衡、支架大部分板件的强度都没有达到屈服极限等问题,提出基于Hyperworks二次开发的液压支架等强度设计方法。以典型单元的应力强度比标准差最小为优化目标,对液压支架进行多工况尺寸优化设计和疲劳寿命验算,使其在满足液压支架设计准则的前提下,对原有的模型进行等强设计。结果表明,优化后液压支架主结构件在同种工况下应力分布更加均匀,同时提高了液压支架的疲劳寿命,为液压支架的设计研究提供理论和数据支撑。

关键词:液压支架;二次开发;等强度设计;优化;疲劳寿命分析

0 前言

液压支架是煤炭综采工程中的重要装置,起到支撑顶板以确保采煤安全的作用,其运用在很大程度上提升了采煤效率和机械化程度。传统液压支架为符合强度和刚度要求,通常选取相对较厚的支架钢板。为了提高板式液压支架的性价比,有必要对其进一步优化。本文以两柱掩护式液压支架为研究对象,基于有限元理论,将液压支架结构设计问题转化为数学模型,运用优化设计理论,根据相关标准和规范,开展全工况的等强度优化分析。结果表明,优化设计后模型力学性能和抗疲劳性能提升,有效改善支架应力不平均的状态,为后续更换钢材等级提供参考依据,提高产品市场竞争力。

1 液压支架等强设计分析方法

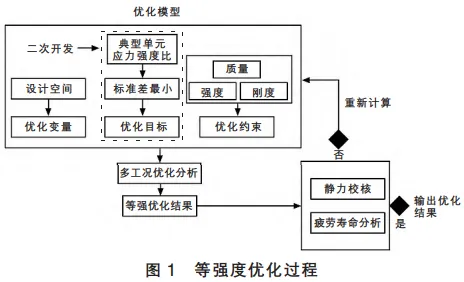

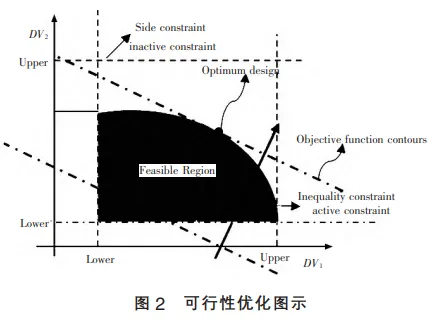

液压支架等强度优化分析包含11种工况、2种模型高度,其中10种工况的模型高度一致,若同时考虑2种模型高度,数值分析难度较大。本文对包含工况较多的模型运用tcl/tk语言开展基于Hyperworks二次开发的液压支架等强度优化设计,对关键板件开展以应力强度比最小为优化目标的独立尺寸优化设计,求解出各自最佳的尺寸方案,之后对另一种模型高度进行验算,最后应用Hyperworks和nCode DesignLife联合的方式对2种模型高度的疲劳强度进行验算,优化过程如图1所示。

1)优化模型

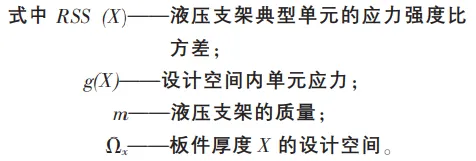

优化模型包括设计变量、目标函数和约束条件。设计变量是发生改变从而提高性能的一组参数;目标函数是要求优选的设计性能,是关于设计变量的函数;约束条件是对设计的限制,是对设计变量和其他性能的要求。运用优化设计理论,在保证液压支架强度和刚度的前提下,保持结构的空间结构不变,寻求液压支架的最佳板厚组合,达到等强设计的目的。液压支架优化模型

优化参数具体设置:

①设计变量尺寸优化的变量为液压支架的典型板件厚度,将顶梁、联接梁、立柱和底座等30个板厚变量分开,独立进行优化设计分析,力求找到各自最佳的尺寸方案,根据实际板件厚度,设置设计变量为离散取值;

②目标函数液压支架等强优化设计的过程中,遵循等强度设计准则,考虑到各个板件钢材型号不同,引进应力强度比概念(Mises应力与材料屈服强度之比),以各板件应力强度比方差最小为目标函数,使得材料得到充分利用;

③约束条件优化过程中液压支架需对结构强度、刚度和质量进行约束,保证液压支架的力学性能。

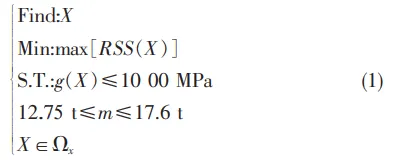

2)优化迭代过程

Hyperworks中Optistruct求解器进行优化设计时,会根据优化类型自动选择合适的优化算法,液压支架等强设计采用可行方向法,迭代优化过程中应力强度比先减小后增大再减小,循环往复。从优化算法角度理解,可行性优化图示如图2所示,以最高点为分界点,前面一部分沿着算法方向(梯度方向,共轭方向,…)找边界,到达边界以后,开始沿着边界重新定义方向找最优解,这部分叫做约束优化下找最优解。应力强度比先减小后增大再减小的过程是优化算法和优化约束协同作用得到最优解的过程。

3)二次开发

有限元软件Hyperworks优化模块无法直接定义应力强度比方差,需自主编写tcl代码扩展软件功能,得到更有应用价值的优化结果。

二次开发主体逻辑是统计典型单元应力,将应力与对应钢材的屈服强度相比,通过脚本文件将各个典型单元的应力强度比统计出来,再计算其标准差,最后将该标准差最小设置为优化目标。此二次开发小程序适用范围广,运行效率高,对所有以应力强度比为优化目标的计算模型均可直接运行。

2 液压支架等强设计

1)模型处理

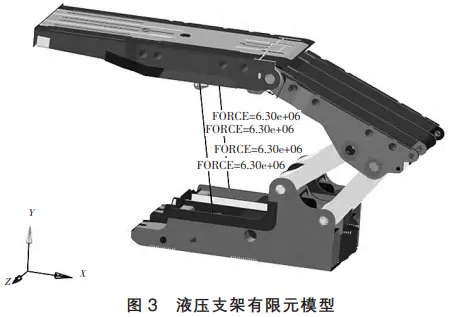

液压支架主要组成部件包括顶梁、掩护梁、连杆、立柱、千斤顶,以及底座、侧护板等。进行分析计算时,对模型进行简化,根据相关文献建立有限元模型,如图3所示。

2)边界及荷载条件

边界及荷载条件参考相关标准,载荷和约束的加载处理方式:

①载荷直接代替立柱,力均匀施加在柱帽与柱窝的内表面;

②垫块位置的不同决定了不同的测试工况,进行液压支架静力学计算时,用约束模拟垫块作用。

③结果分析与讨论

静力学分析时,液压支架应力集中情况比较严重,实际试验过程中允许局部塑性屈服,依据实际试验选取17处应力参考点,与实际试验测得的应力对比,以分析与验证整个支架的应力情况,分析结果表明参考点处应力大小和分布情况与实际试验一致。

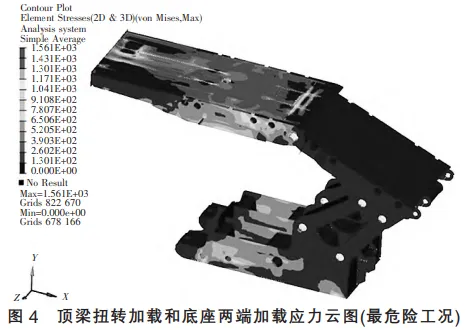

静力分析结果表明,顶梁处应力最大,其次应力较大的部位是底座和柱窝周围,掩护梁和连杆的应力较小。液压支架是用各种厚度不一的钢板组成,因此可以通过减薄非应力集中区的钢板厚度和增厚应力集中区的钢板厚度来实现液压支架的等强度设计。

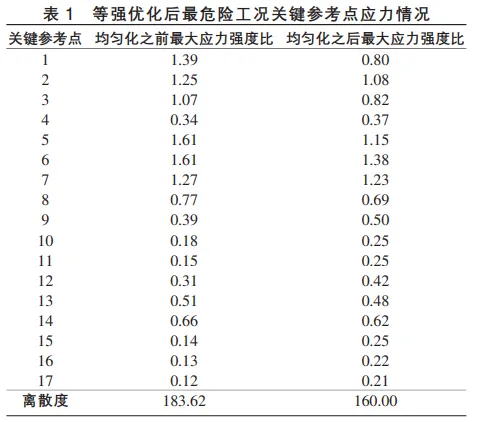

等强度优化后位移和应力普遍降低,最大应力由1561MPa降低至909.6MPa,如图4所示,应力平均降低22.87%,均匀化效果显著。单元应力的标准差由226.09MPa减少至178.17MPa,即等强优化后不仅明显改善应力集中现象,而且应力的离散度更小,与实际试验测试结果一致。以最危险的顶梁两端加载和底座对角加载为例,说明等强优化后关键应力区域的应力情况。

等强优化后最危险工况关键参考点应力情况如表1所示。从表1中可以看出,在最危险工况下,应力离散度降低了12.86%,关键区域参考点应力强度比普遍降低,所以液压支架的结构使用性能在等强设计后有了较大的提升。

3 液压支架疲劳寿命验算

疲劳是一种机械损伤过程,在这一过程中即使名义应力低于材料的屈服强度,荷载的反复变化也会引起失效,而液压支架服役时需承受循环载荷,所以有必要进行疲劳寿命验算。

本文采用Hyperworks和nCodeDesignLife联合的方式开展疲劳强度验算。疲劳验算涉及2种计算模型,由于nCode软件功能限制,同时考虑2种计算模型的疲劳损伤难度较大,分别计算2个计算模型的总损伤,利用Miner累计损伤理论计算得到液压支架承受50000次循环荷载的损伤极值,得到最小疲劳寿命。根据线性Miner准则,等强设计后的液压支架模型的疲劳寿命为111.36个循环载荷块,即疲劳实验的全工况载荷共计50000次,加载111.36次后模型产生破坏,明显优于等强设计前疲劳寿命(6.79次),所以等强设计可有效提升液压支架的疲劳性能。

4 结语

1)本文以液压支架为研究对象,以液压支架测试标准工况为依据,运用tcl/tk语言开展基于Hyperworks二次开发的液压支架等强度优化设计,对关键板件开展以应力强度比最小为优化目标的独立尺寸优化设计,求解出最佳的尺寸方案;

2)优化结果表明,优化后模型应力最大值下降22.78%,应力的离散度下降22.78%,疲劳寿命提高约16倍,达到了等强设计的目的,大大改善了液压支架应力不平衡状态,与实际试验结果一致,为液压支架的设计和研制提供理论和数值支持。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删