研究背景

化学气相沉积技术主要是利用含有薄膜元素的气相物质在衬底表面进行化学反应生成薄膜的方法。该技术广泛应用于生产晶体、晶体薄膜,晶须,多晶/非晶材料膜。化学气相沉积技术在半导体工业中有着比较广泛的应用,例如,非晶硅薄膜太阳能电池中非晶硅材料的制备采用的就是等离子增强型化学气相沉积技术(PECVD),等离子技术可以促进化学反应的发生,使得沉积过程能够在较低的温度下进行。

图1 薄膜太阳能电池

研究目的

在制备薄膜太阳能电池的过程中,非晶硅表面上沉积的薄膜往往存在厚度不均匀的问题。非均匀薄膜对太阳能电池的性能产生极大的影响,因此需要深入探究非晶硅薄膜的沉积过程,解决沉积薄膜的非均匀性问题。而在晶硅薄膜的制备过程中很难通过现场实验测量的方法获得薄膜的生长规律、气流流动特性、复杂的气相和表面化学反应过程,因此需要借助CFD软件模拟和预测非晶硅薄膜的沉积过程,获得薄膜生长规律,从而解决薄膜的均匀性问题。

案例分析

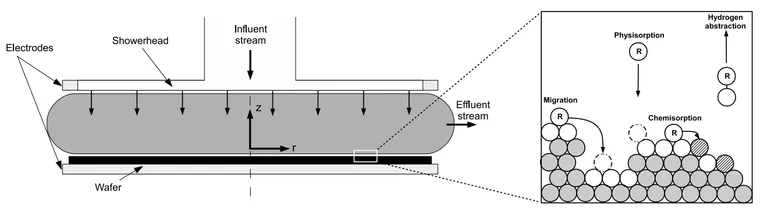

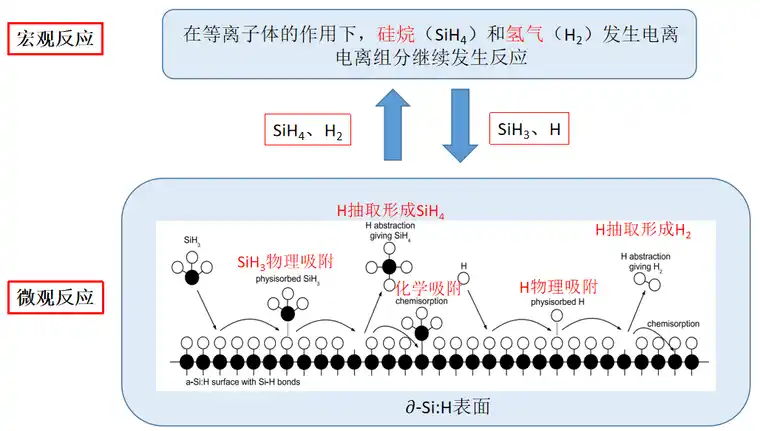

等离子体化学气相沉积(PECVD-- plasma-enhanced chemical vapor deposition)反应器主要由宏观和微观两部分组成,如图2、3所示。宏观部分:反应气体硅烷(SiH4)和氢气(H2)进入反应器,反应器中加有电离场,反应气体在电离的作用下形成SiH3和H。微观部分:一部分SiH3和H经过物理吸附过程重新形成SiH4和H2。一部分SiH3经过化学吸附过程,SiH3、H吸附在带悬挂键Si表面。

图2 PECVD反应器示意图

图3 PECVD反应器原理图

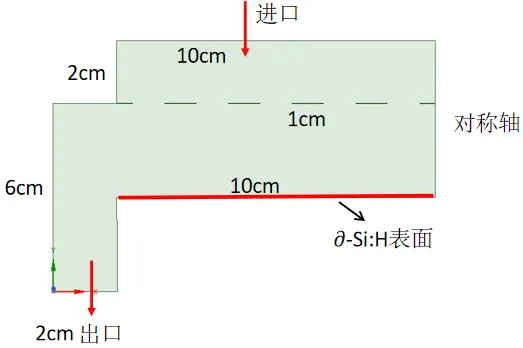

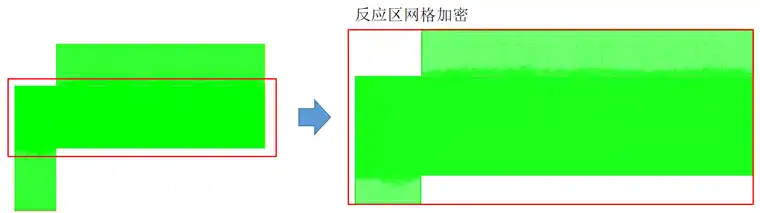

为减少计算量,采用反应器对称的一半区域做计算。反应器结构如图4所示,硅烷和氢气从进口进入反应器,接着通过设置有1cm宽的5个孔隙进入电离区域,一部分沉积组分在晶圆表面产生吸附,一部分反应物和沉积组分从出口逸出。网格采用ANSYS MESHING进行划分,网格数量为10.7万,由于在挡板附近为速度变化较大区域,因此采用局部网格加密的方法,如图5所示。

图4 反应器计算区域

图5 反应器计算区域划分网格

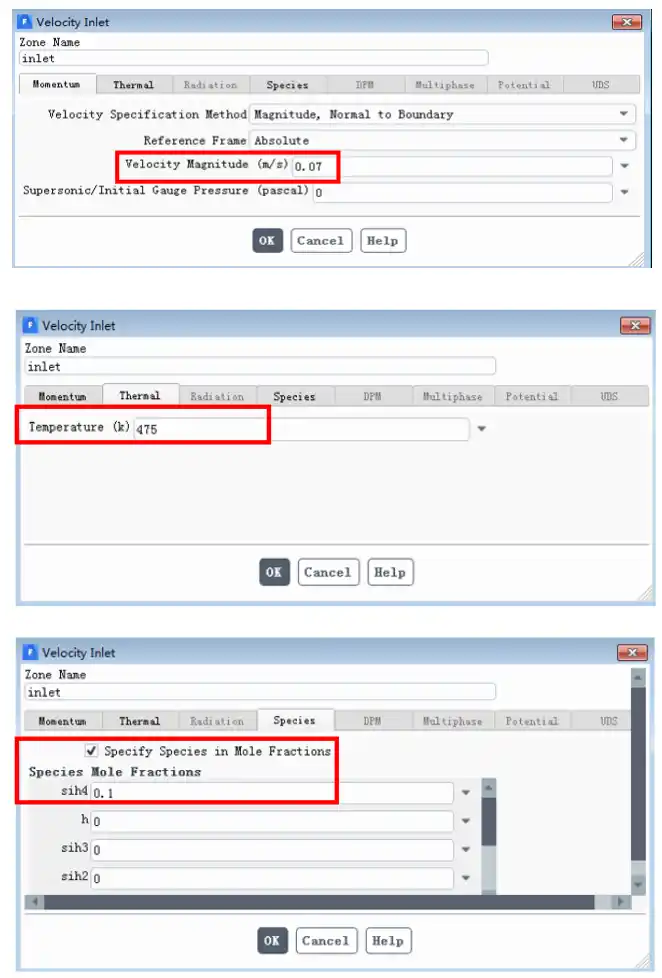

ANSYS FLUNET中边界条件设置:进口速度0.07m/s,温度475K,组分H2:SiH4=9:1(摩尔分数);出口为压力出口边界。

图6 边界条件设置

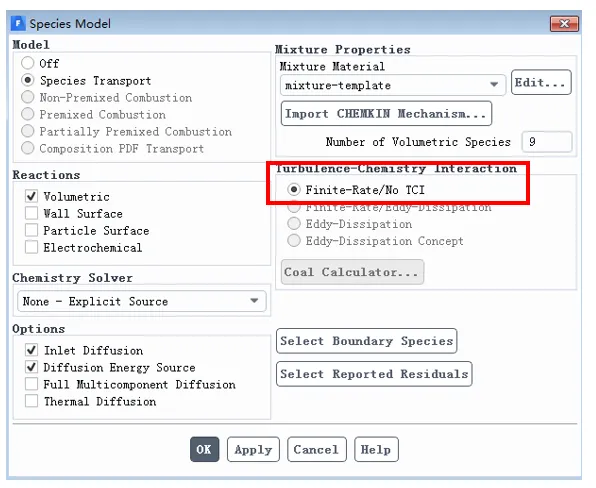

根据计算的Re=2.8e-04,选择层流模型,化学反应选择有限反应速率模型。

图7 组分输运模型

宏观反应机理:电离反应+体积反应

图8 反应机理设置

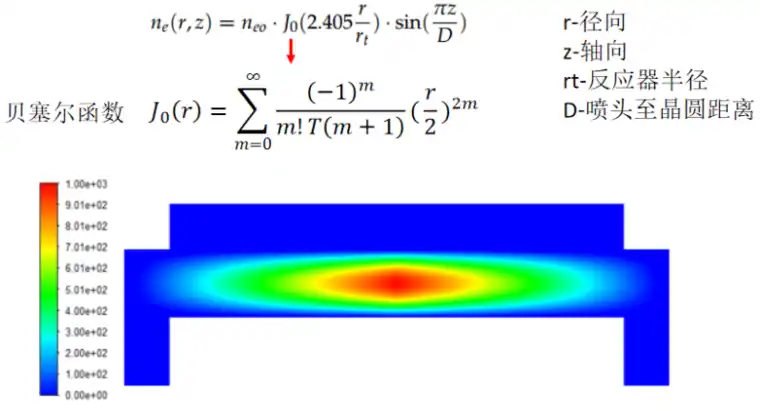

反应器内电场的电子密度分布通过UDF(用户自定义函数)加载:

图9 电子密度分布图-单位(1/m3)

微观反应机理:由图3可以看到,宏观和微观之间主要进行组分SiH4、H2、SiH3、H的输运,为减少计算量,采用UDF(用户自定义函数)组分源项的方式加载在薄膜中进行计算。

图10 微观反应中组分源项加载

计算流场分析

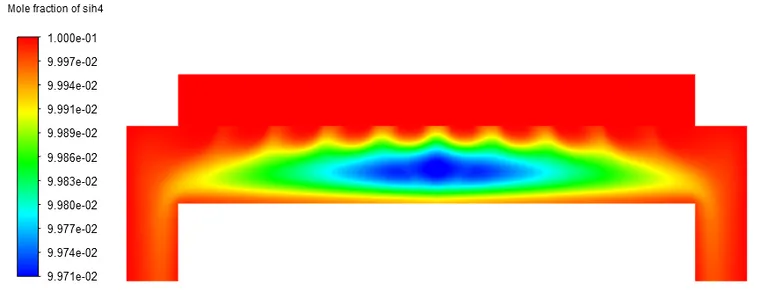

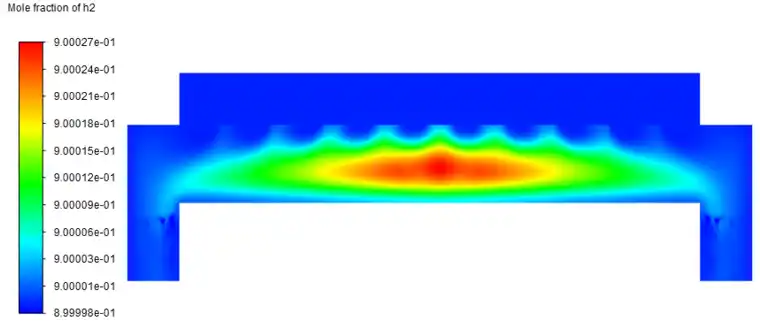

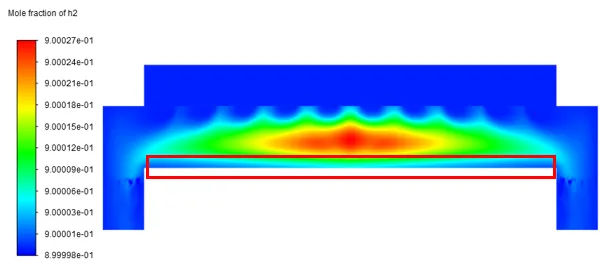

图10、11为SiH4和H2的摩尔分数云图,可以看到SiH4进入电离区域后迅速消耗减少,H2的反应比较复杂,H2电离后生成H+,H2减少;而H+又与其他产物发生反应生成H2,H2增加,因此在电离区内含量较多。

图11 SiH4的摩尔分数云图

图12 H2的摩尔分数云图

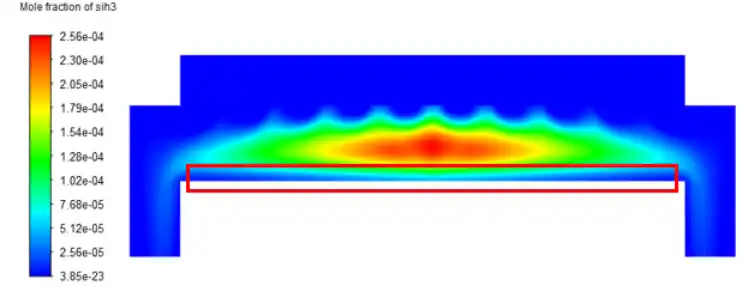

非晶硅薄膜的厚度主要取决于沉积组分SiH3和H的沉积量,SiH3和H的摩尔分数分布云图如图12、13所示。可以发现,沉积组分的浓度分布与电子密度场的分布趋势相近,表明相对于组分的对流和扩散作用,电离场对组分分布的影响更大。此外,可以看到由于沉积组分在晶圆表面产生化学吸附,晶圆表面沉积组分减少,形成薄薄的一层薄膜。我们还可以发现,SiH3和H在空间分布不均匀,而薄膜的沉积厚度取决于沉积组分的吸附作用,因此这可能是引起非晶硅薄膜沉积厚度不均匀的原因之一。

图13 SiH3摩尔分数云图

图14 H的摩尔分数云图

结论

化学气相沉积过程较为复杂,包含宏观和微观反应过程,因此很难通过实验测量的方法获得反应器内的流体流动特性。采用CFD软件FLUENT可以深入探究反应器内的复杂化学反应过程,流场流动特性,从而找到引起沉积薄膜厚度不均的原因。接下来,我们可以通过改进反应器结构、优化流场参数来提高沉积薄膜的均匀性。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删

武汉格发信息技术有限公司,格发许可优化管理系统可以帮你评估贵公司软件许可的真实需求,再低成本合规性管理软件许可,帮助贵司提高软件投资回报率,为软件采购、使用提供科学决策依据。支持的软件有: CAD,CAE,PDM,PLM,Catia,Ugnx, AutoCAD, Pro/E, Solidworks ,Hyperworks, Protel,CAXA,OpenWorks LandMark,MATLAB,Enovia,Winchill,TeamCenter,MathCAD,Ansys, Abaqus,ls-dyna, Fluent, MSC,Bentley,License,UG,ug,catia,Dassault Systèmes,AutoDesk,Altair,autocad,PTC,SolidWorks,Ansys,Siemens PLM Software,Paradigm,Mathworks,Borland,AVEVA,ESRI,hP,Solibri,Progman,Leica,Cadence,IBM,SIMULIA,Citrix,Sybase,Schlumberger,MSC Products...