本文通过abaqus的动力显式算法对某款笔记本的冲击测试进行了模拟仿真,对比了不同设计方案对硬盘在冲击过程中的防护情况,从而避免了盲目的制定修改方案,大大提高了效率,节约了成本;同时,也为以后的笔记本设计提供了相关的依据。

目前,笔记本的设计理念越来趋向于超薄,超轻的设计理念,众多笔记本制造商也正在努力迎合这种新的理念;为此,他们不断在笔记本的结构设计,材料应用上大胆创新。然而创新并不是一蹴而就,需要我们不断地试验,不断地测试,不断地调整,一步一步逼近我们想要达到的目标;在此期间,如果还按以前的做法:设计模型, 制作手板,实际测试,然后再修正手板,或者重做手板,那么就需要昂贵的成本和大量的时间;往往一套手板的制作费用很高,而且多次测试的不稳定性也较高,花费时间也较长;笔记本减薄以后,对其性能会造成较大影响, 比如硬盘、光驱、主板等器件在冲击、跌落过程中,很可能会失效,这将直接影响笔记本的使用。

在某款笔记本在设计过程中,硬盘的冲击加速度一直超过其规定值,而通过应用abaqus对多个方案进行了分析对比,最后找到了可行的解决方案。

CAD模型

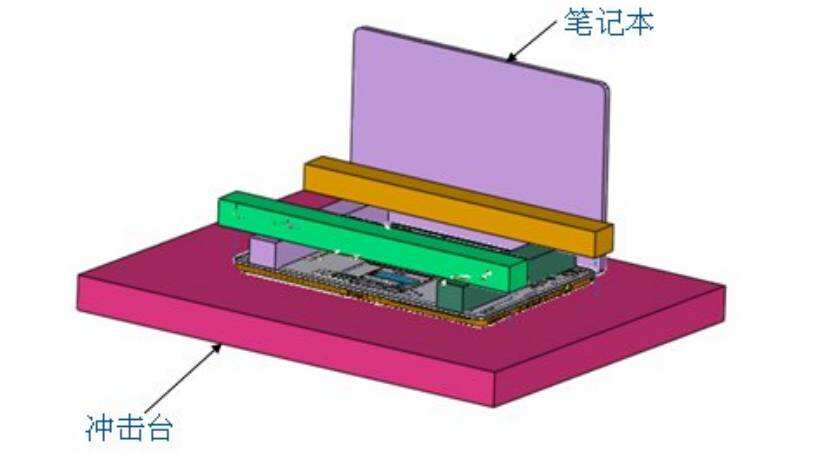

笔记本在开机状态下,冲击底面的安装图如图1所示;

图1

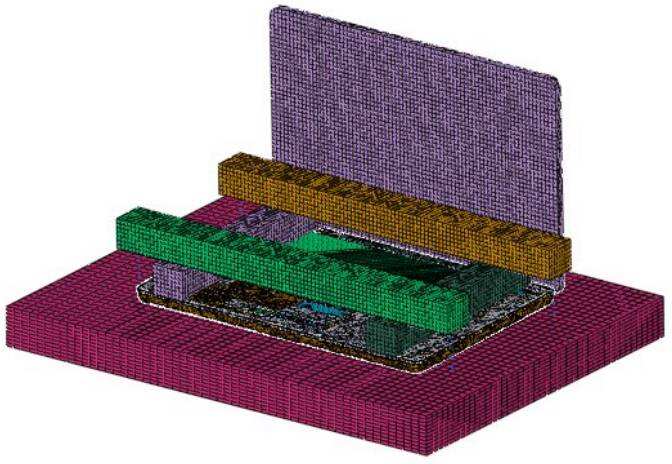

CAE模型

图2

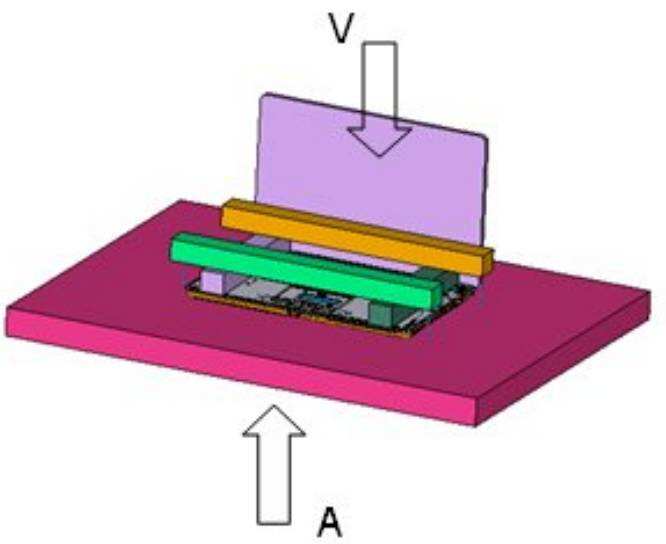

加载及边界条件

在冲击台下表面施加幅值大小为122g,时间为2ms,方向垂直向上的半正弦波加速度A,对整个模型施加大 小为1.524m/s,方向垂直向下的初始速度V;如图3所示;

图3

分析结果

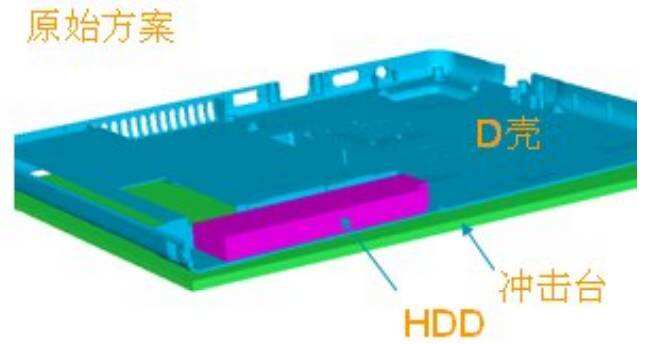

原始方案

图4

结果:由于D壳在冲击过程中变形较大,与冲击台发生了直接撞击,导致硬盘加速度过大,超过规定值(275g);

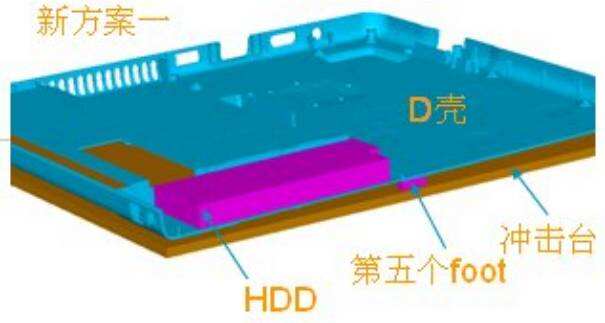

新方案一:

在D壳下增加第五支橡胶垫(如图5)

图5

结果:由于增加了第五支胶垫,对D壳产生了缓冲作用,大大降低了硬盘加速度;

新方案二:

将原方案的四个胶垫的材料更换为PC+ABS

结果:由于更换材料后,四个胶垫在冲击压缩中变形量降低了,D壳与冲击台的撞击力减少了,所以硬盘加 速度也降低了;

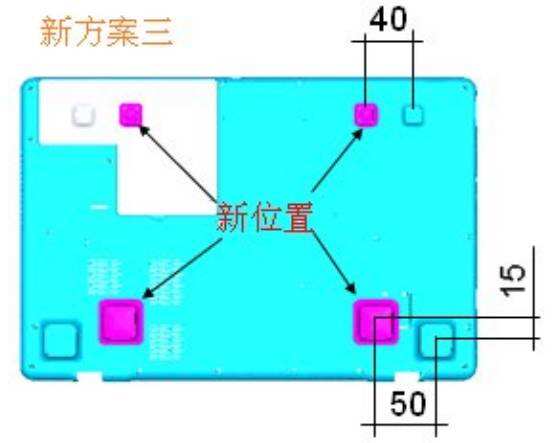

新方案三:

在原方案的基础上把D壳四支胶垫的相对距离缩小(如图6)

图6

结果:胶垫相对位置缩小,增加了 D壳的刚度,所以变形量减小,减小撞击力,降低硬盘加速度;

新方案四:

把原方案的胶垫材料更换为TPU (弹性模量高于橡胶),同时胶垫加厚1.3mm;

结果:和方案二相似,更换材料后,胶垫变形量降低了,同时胶垫增高后,加高了 D壳与冲击台之间的距离, 所以D壳与冲击台的撞击力也会减小,硬盘加速度相应也降低了;

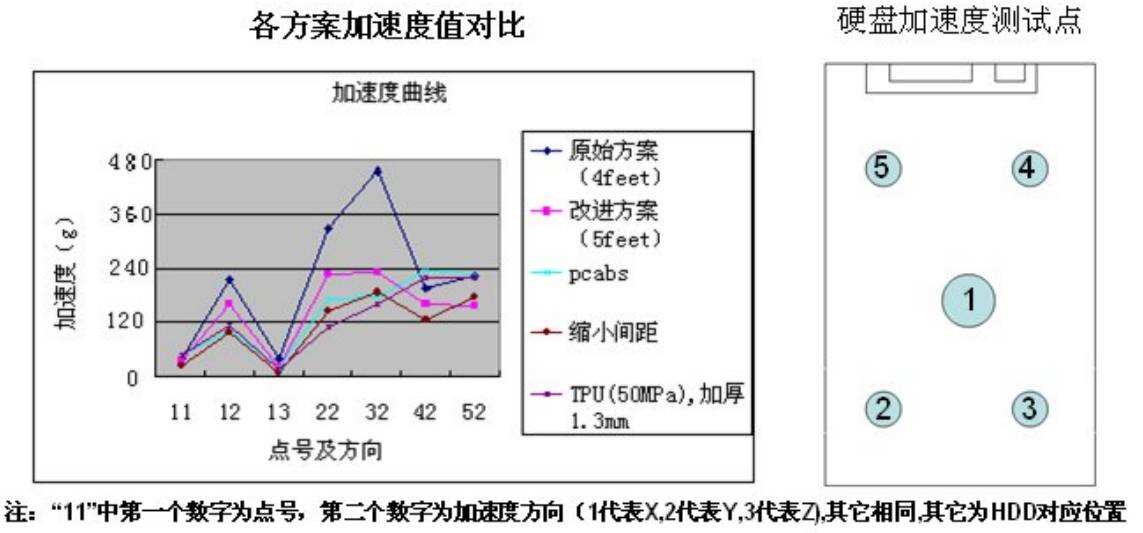

结论

通过图7的曲线对比,我们可以清楚地看到各方案的优化结果,很明显,新方案的硬盘加速度都低于240g, 满足设计要求。

图7

从而得出以下两点结论:

在冲击、跌落等动态过程中,D壳的变形量,胶垫的变形量,是我们关心的重要数据;因为通过对它们的 掌握,我们才能判断冲击过程中D壳是否会与冲击台发生碰撞,或者D壳受到碰撞力的大小,从而能够 判断硬盘的加速度大小;

当D壳结构材料一定时,合理选取胶垫的厚度、硬度及其间距,都可以调整D壳与冲击台之间的碰撞力 大小,从而保证硬盘受到保护;

给ID设计师提供两条建议:

在ID/ME的最初布局中就要考虑胶垫的位置、厚度和材料硬度,这些重要的参数对于后期冲击时,HDD 是否能够得到很好的防护都有很大的影响;

在ID/ME阶段,在ME完成3D后,开模前,可以通过仿真分析,提供有效的方案对比和优化建议;

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删