一、导读

伴随着现代工业发展速度的不断加快,人们对工业产品需求增加,同时对其轻量化程度的要求也越来越高。铝合金具有高的比强度、良好的机械性能以及耐腐蚀性等优点,已被广泛应用于许多焊接结构产品中,成为了现代工业用量最大和用途最广的轻量化金属材料,广泛应用在军工武器、汽车、轨道车辆、航空航天、机械制造、电工和船舶等领域

在地铁车辆中,已大量采用铝合金车体。常用的焊接方式为MIG自动焊接。焊接过程中加热和冷却过程的梯度温度场会导致焊后残余应力和焊接变形的产生。焊接残余应力和焊接变形会降低产品尺寸精度和稳定性,严重影响轨道交通制造中焊接结构的制造和使用性能。

究其原因,在于当前的焊接应用中还存在很多落后的工艺方式,如何将现代的焊接数值仿真技术应用于传统的焊接工艺,利用先进的计算机数值模拟技术改造传统的焊接工艺,对加速我国焊接信息化与工业化的融合有着非常重要的意义。

焊接数值模拟技术的发展是随着焊接实践经验的积累,有限元数值模拟技术,计算机技术等的发展而逐步开始的。

焊接工艺的仿真,主要是针对焊接温度场,残余应力,变形等方面改善焊接部件的制造质量,提高产品服役性能,优化焊接顺序等工艺过程。

本文利用大型商用有限元分析软件ABAQUS对某地铁车辆侧墙总成焊接进行仿真。研究在焊接过程中侧墙的变形情况,并测试在施加不同反变形的工况下侧墙焊后整体的平面度。最后将仿真结果与实件焊接进行对比验证,为现场焊接工艺的指定提供理论指导。

二、地铁侧墙总成焊接现象描述

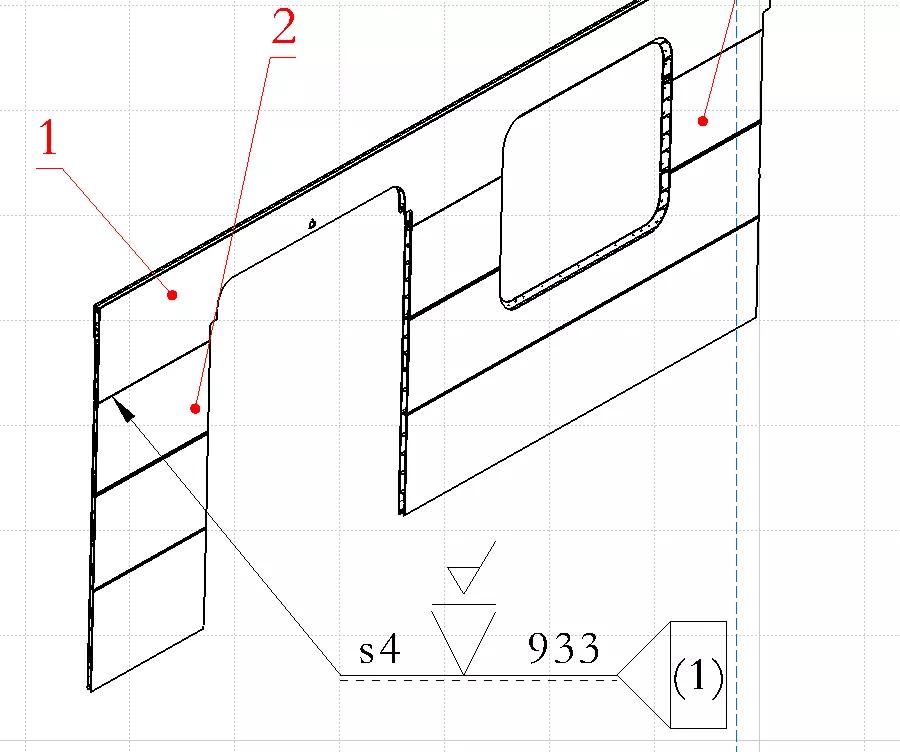

某地铁项目中车体侧墙大部件采用搅拌摩擦焊墙板单元,该单元在焊接完成后与侧墙边梁经过MIG自动焊焊接而成,要求MIG自动焊后整体平面度1.5mm/m,结构示意图如下:

图1 焊接区域图(1-边梁 2-墙板单元)

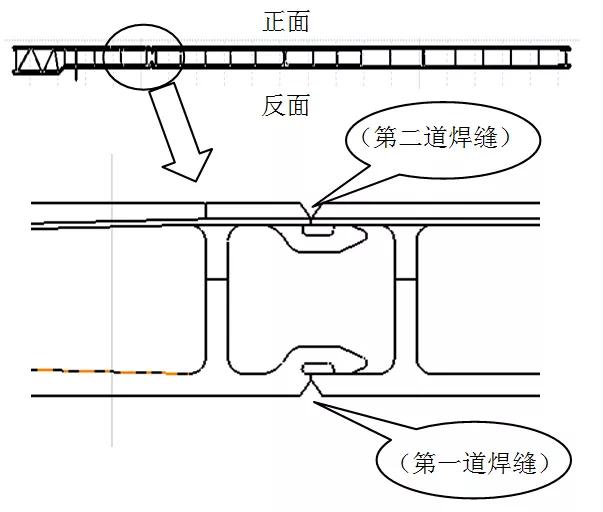

图2 焊接示意图

焊接时,先焊接第一道焊缝,将边梁正面和侧墙正面紧压在工装上,主要焊接参数为I=210,U=19.7,v=40cm/min。焊接完成后拆掉工装。随后将工件反置在工装上,两端压紧,焊接第二条焊缝。

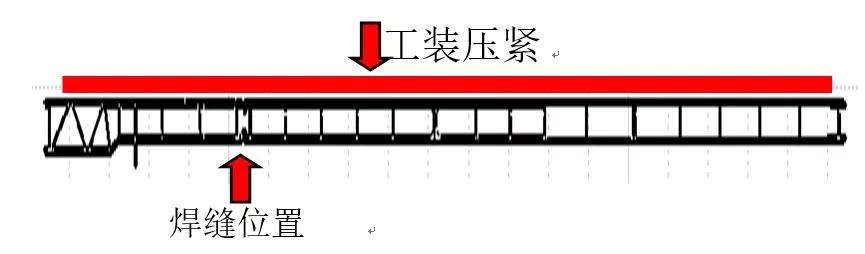

焊接第一道焊缝:

图3 第一道焊缝焊接示意图

将工件反置在工装上,两端压紧,同时在焊缝处增加反变形支撑,如下图所示

图4 第二道焊缝焊接示意图

三、焊接仿真过程模拟

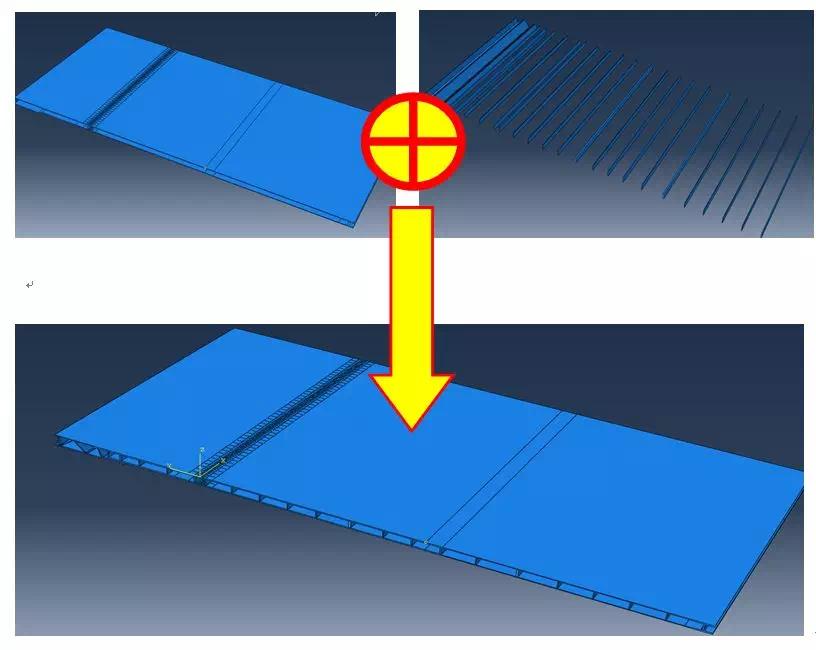

1、建模

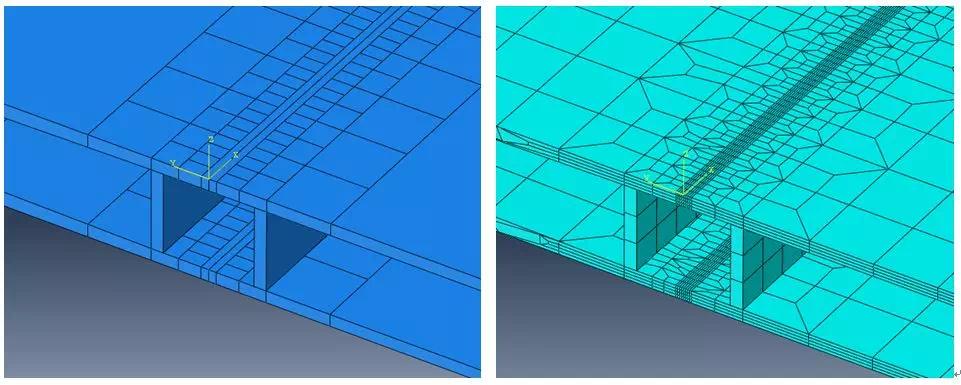

采用实体单元建模,取一个非窗区的侧墙单元建模。为简化模型,将铝板与加强筋分开建模,后采用TIE的办法绑定在一起。如图5所示:

图5 实体单元建模

为加快计算速度,对网格密度进行定义,细化焊缝处网格,简化其它处网格,如图6所示。

图6 建立有限元模型建模

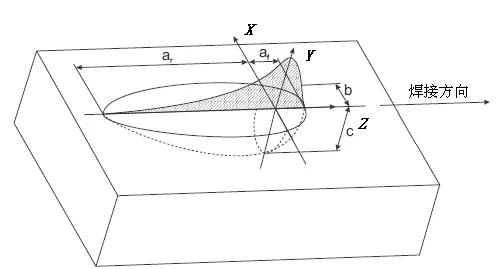

2、热源选择

本文使用传统MIG焊焊接,考虑到热源移动时热流分布的影响,热源前后方分布方式不同,选择双椭球热源模型,双椭球热源模型于1985年由Goldak J等提出,为非对称分布三维体热源模型,焊接热流密度分布在由两个1/4椭球组合而成的体积内,如图7所示。由于可灵活体现电弧挺度对焊接过程的影响,双椭球热源模型被广泛应用于描述熔化极氩弧焊、激光焊等深熔焊接过程。

图7 双椭球热源状态图

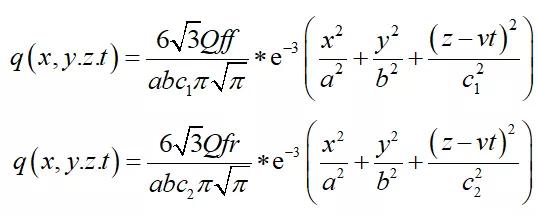

热源前方(前半部分)、后方(后半部分)的热流密度分布函数分别用下面两式表示:

式中:

、

、

是热流密度分布系数,

是热流密度分布系数,

取0.6,

取0.6,

取1.4,且

取1.4,且

。

。

分别为熔池的几何尺寸。

Q=U*I*0.7

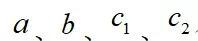

图8 焊接仿真熔池形貌图

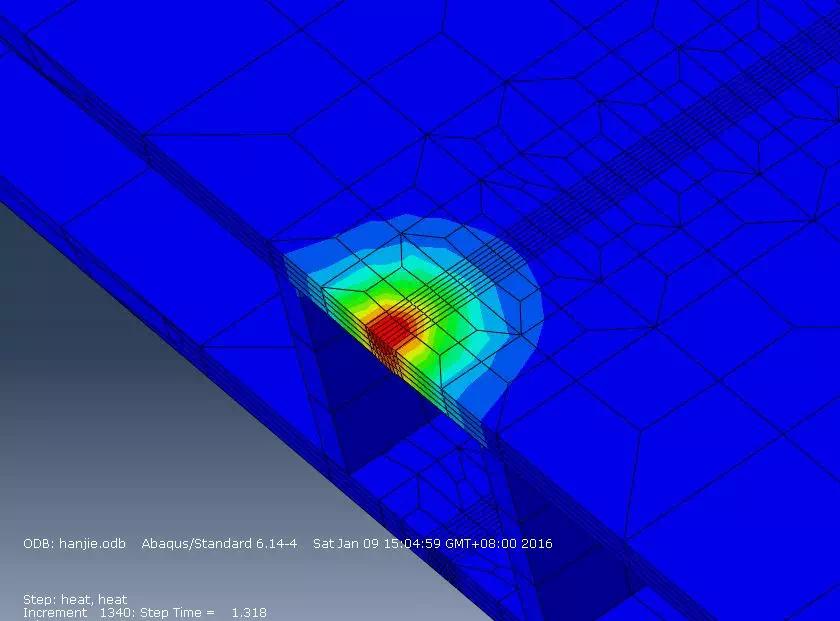

3、工艺流程

结合图3、图4中所示工况,将载荷步做如下设置:

图9 载荷步设置

结合图9中载荷步设置,通过编写Fortran语言实现焊接过程中双椭球移动热源的加载和卸载。同时通过定义不同的工艺参数,验证图4中不同数值的反变形支撑对侧墙总成单元的平面度的影响。

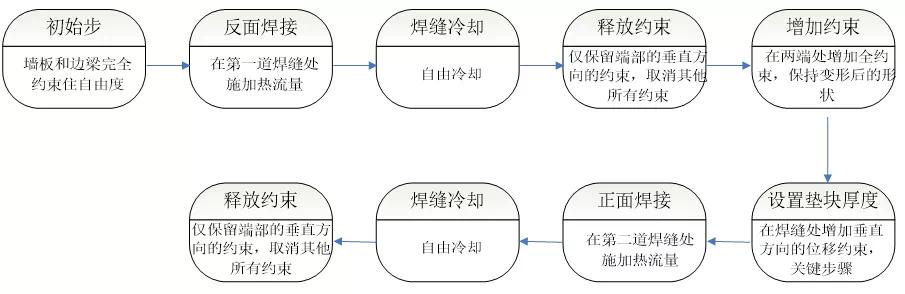

4、仿真结果与实验结果对比

在图4中依次指定反变形支撑垫块厚度为6mm,8mm,10mm,14mm。仿真结果和车体试验件焊接试验结果如下:

表1 仿真结果与实验结果对比表

| 序号 | 厚度 | 结果云图 | 仿真数值 | 试验数值 |

| 1 | 6 | 最大处0.796mm 平均0.65mm | 0.75mm | |

| 2 | 8 | 最大处2.55mm 平均2.5mm | 2.5mm | |

| 3 | 10 | 最大处4.147mm 平均4mm | 3.75mm | |

| 4 | 14 | 最大处5.734mm 平均5.5mm | 5mm |

在表1中,为了简化结果处理,选取侧墙单元中对称面断面进行分析,只关注侧墙模块法向方向的变形,忽略平面方向的变形。从实验结果看,这一假设是成立的。因为变形突出表现为侧墙模块法向方向的不平顺。

从表1中可以看到,在垫板厚度为6mm时,在局部的最大处为0.796mm处,但要注意到,此处为焊缝区域,考虑到焊缝焊接后的打磨处理,因此可以忽略,我们需要关注的是橙**域的变形,此处的值大于为0.65mm。

同理我们对垫块厚度分别为8mm、10mm、14mm时的仿真结果进行分析,可以得到对应的有效仿真变形值应该依次为2.5mm、4mm、5.5mm。将仿真结果与试验数据进行拟合,可以发现,仿真数据基本与试验结果匹配,且当垫块厚度为6mm时变形最小。

图10 仿真数据与试验数据拟合对比

四、个人总结

根据焊接仿真变形量及现车焊接变形测试试验的对比分析,得到较为优良的工艺方案,优化后的焊接工艺为在第二道焊接时,在焊缝区域加6mm厚的垫板进行支撑,侧墙总成平面度将有效控制在1.5mm/m以下,有效提高产品质量。

同时可以看到,借助有限元分析的方法,可以快速实现焊接结果预测,并且实现多组不同参数的快速结果验证,有效的节省实际试验过程中所发生的人力,物力,财力和时间的浪费。在这中间,建立符合实际的有限元模型则显得相当重要。因此后续的工作需要针对不同的焊接结构,结合试验的方法建立仿真模型,以预测不同焊接工艺带来的产品尺寸变化。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删