在现今塑胶的发展已经是达到尖峰的时代,更是日常生活中不可或缺的元素之一,像是现在的智能手机、液晶荧幕、冷气机、电风扇、居家摆设、五金零件还有高精密电子零件、光学零件等等,都是由塑胶为主体制造而成的,正因为塑胶有重量轻、坚固耐用、电绝缘性、耐蚀性、成型复杂性高的产品、一体成型、生产效率高、原料丰富且价格低廉、色彩鲜明种种的优点,许多零组件都逐渐被塑胶制程所取代。

尽管塑胶有着许多优点但也有必须克服的困难,在射出成型时会因为各种因素而造成许多成型缺陷,譬如产品厚度不均会产生翘曲变形、收缩不均、凹陷、空孔等等,这些都会影响产品的美观、外观尺寸、装配精度甚至是产品的机械强度,因此如何应付产品的多样性,以及制品逐渐趋向高精密、高品质的需求,确实仰赖于塑胶成型技术以及制程不断的精进与研发。

影响产品凹陷与空孔的因素

射出成型过程中会因为锁模力、模具温度、塑料温度、射出温度、射出速度、保压压力的高低或者保压时间的不同的因素,而造成产品发生表面或者内部的缺陷。

而形成凹陷与空孔会因为厚度不均、有毂或肋的设计、保压压力不足、冷却时间过短、浇口提早凝固等等所影响。

凹陷与空孔的形成是一体两面的,其主要原因如下:

1.凹陷(Sink Mark):

为冷却期间的热收缩所致,当外部材料冷却并凝固之后,公模仁材料便会开始冷却,它的收缩会将主模壁表面向内拉,进而造成凹陷。

2.空孔(Void):

各位读者应该比较熟悉表面的凹陷,而对于空孔就比较陌生了,空孔的成因为当表面凹陷不再发生了,表层够硬造成表面不会出现变形,零件外部表层的劲度足以抵抗收缩力进而阻止表面凹陷时,而材料公模仁也会收缩,影响零件内产生空孔(图1)。

图1

实际案例与Plastics模流分析比较

本案例主要是透过SOLIDWORKS Plastics Advanced 2014版本进行分析测试,并且与实际生产的产品进行比对与结果验证,其相关资料如下:

1.产品描述:

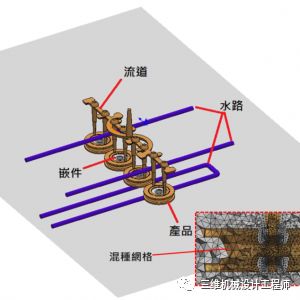

本案例产品为门窗辊轮,主要用途为门窗的带动零件,本产品为一模四穴,辊轮尺寸直径40mm,高度10mm(图2)。

图2

2.模型配置:

本案例透过SOLIDWORKS处理模型配置,并且使用SOLIDWORKS Plastics进行网格划分,网格类型为四面体混种网格,水路使用同轴网格,模具则使用四面体网格建立,网格总数约为159万元素(图3)。

图3

3.材料:

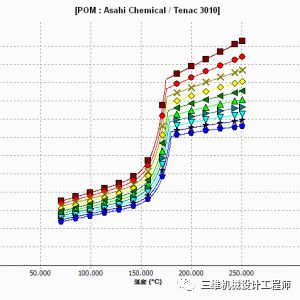

本案例辊轮产品材质选用日本旭化成株式会社的POM,型号为Tenac 3010(图4),嵌件材质为AISI E52100精炼轴承钢,冷却液为软体预设值水,模具材质为预设值Stell-420SS。

图4

4.参数配置:

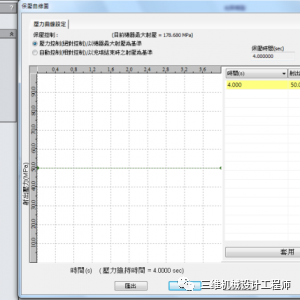

本案例充填设定为一段,料温200℃,模温65℃,螺杆直径35mm,最大射出压力178.68 MPa,参考射出率164 cc/s;保压设定为一段,保压压力时间1 Sec,保压压力50 MPa,纯粹冷却时间25 Sec;翘曲设定环境温度为30℃,重力方向为-Y方向;冷却设定公模侧路温度为13℃,母模侧度65℃;嵌件初始温度30℃(图5)。

图5

5.结果验证:

本案例相关参数输入完成后执行冷却、充填、保压、翘曲进行分析,得到以下的分析结果并与实际射出产品对照:

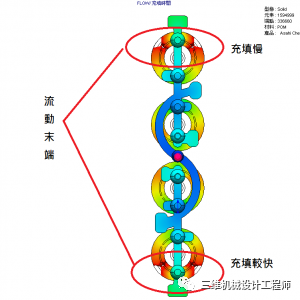

● 充填短射图-

从模拟与实际的射出短射产品可看出,此产品的流道设计为不平衡的,在短射图中可看出上下两个辊轮为流动的末端,但如果此产品为对称的应该会是同时充填完成,从结果中发现上方比下方流动的慢,其主要的原因为受到重力场的影响,再者此副模具因为修模多次,造成模具品质下降,因此人为因素也有影响产品的流动状况(图6)。

图6

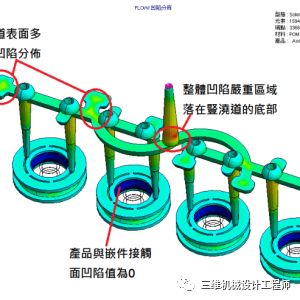

● 凹陷结果-从SOLIDWORKS Plastics的凹陷结果看出,整体凹陷最严重的区域为竖浇道的底部,此处也是整体肉厚最厚的区域,在流道的表面也可看出浅绿色的凹陷分布,而产品与嵌件接触面凹陷值为0mm,主要的原因是金属能够帮助热的降温,所以此处受到有效的降温并且表面产生足够抵抗收缩的劲度,不过之前提到虽然表面不再产生凹陷了,但内部却有可能产生空孔现象,目前的软体包括其他同业软体都还不能够呈现内部空孔的结果显示,因此可以从体积收缩率的结果预测空孔的产生(图7)。

图7

● 体积收缩率-

从SOLIDWORKS Plastics的模拟结果与实际产品比较,实际产品经过切割机切开之后,以影像处理方式将内部空孔明显化,在模拟结果当中可以看出体积收缩在进浇处的发生率比较高,跟实际产品比较可以看出与模拟结果相近似,都有出现大片体积收缩和空孔的区域,因此模拟结果是值得参考的(图8)。

图8

结论

从分析结果与实际产品归纳以下几点做结论:

1.此模型造成凹陷与空孔的原因主要为产品设计的问题,必须改善肉厚不均的问题。

2.建议增加保压压力以及保压时间有效改善凹陷与空孔问题。

3.此模型为单一产品两进点的方式充填,一般建议圆形的产品以三点进浇会改善凹陷与空孔的问题,并且改变模穴排列位置以改善流动不平衡问题。

4.从此例可以看出,当未以模流分析评估产品是否造成短射、凹陷、空孔、流动不平衡等等的缺陷问题,就开模具试模生产,而造成日后因碰到这些问题而开始胡乱修模填补,造成更多的问题出现,因此模流分析还是在塑胶制程中不可或缺的工具。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删