徐光新 技术部 资深CAE工程师

一、东江集团公司简介

东江集团1983年于香港成立。经过二十多年的稳健发展,东江已从一家小型的模具厂发展成为模具行业及注塑行业内颇具规模及代表性的集团公司。东江控股现在深圳及苏州分别设有3个及1个生产基地,而集团计划在明年底前增设1个专门制造超大型标准模具的设施,藉以为汽车行业制作仪表盘、保险杆及门面板等模具。东江的主营业务为塑胶模具及塑胶制品,以精密模具及精密注塑产品为主。服务的行业包括通讯、数码、医疗、家电及汽车。高品质的产品远销欧美及日本等几十个国家和地区,拥有众多国际知名客户,在国际上拥有较高的行业声誉。

2010年东江集团与新科益合作,成功导入的Moldflow软件,实现了东江集团在前期的产品开发和模具设计中、预测中、消除实际成型中可能出现的风险,并实现产品成型视窗的最大化,从而达到成本的最小化,在实际工作中,坚持以预测为主,用现有的理论来指导预测,比照预测结果,总结经验完善并拓展理论。

Moldflow目前在东江集团运用中效果最为明显之处主要体现在:

1. 优化塑料产品结构、模具浇注系统及冷却系统设计 。

2. 预测产品可能存在的各种成型问题,进而优化模具设计,提高产品成型质量,提高生产效率,降低成本。

以下是案例分享:

1.1 Moldflow帮助解决外观面熔接线问题

问题描述:试模后产品外观面有明显熔接痕。采用热流道系统,进胶点位置不能改动,只能在产品不可见面改动。

原始方案:产品平均壁厚3mm.

根据现有结合线位置以及产品壁厚分布,我们提出了多种壁厚调整方案,但需要借助Moldflow软件分析,哪一种方案能够将结合线位置控制在我们可以接受的位置

方案一和方案二改动如下,红色区域是壁厚加厚区域:

壁厚改动之后,导入Moldflow分析,得出如下对比结果:

方案一:从MF分析结果上看熔接线位置改善不明显,且改模成本较高。

方案二:从MF分析结果上看,熔接线的位置有明显改善,改动部分在不可见面。较方案一容易改模。最终选到方案二改模。

模具设变试模后,得到原始方案与方案二成型产品对比:

从试模反馈回来的结果可以看出,结合线已经移动到可以接受的位置,不会影响外观,客户接受。以上案例说明可以通过Moldfl ow软件对结合线位置的精确模拟,帮助我们判断改善的产品结构是否合理,避免反复试模,浪费时间和成本。

二、Moldflow帮助解决产品披锋问题

如下图产品,实际试模时会出现披锋,实际试模用1000吨成型机仍解决不了披锋问题

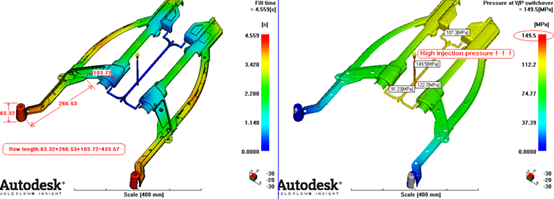

原始方案:制品材料为PA6+30%GF,平均壁厚2.5mm.型腔数1+1,原始方案每个产品2点潜水进胶,注塑机台1000T,从分析结果来看,注塑压力非常高,这是导致披锋的主要原因。

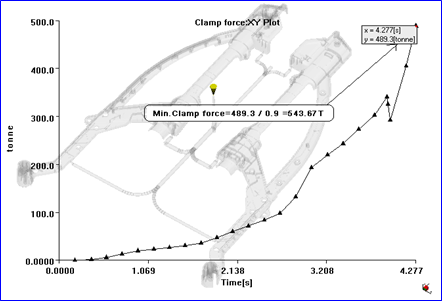

原始方案分析结果:原始浇注系统,制品填充不平衡,造成注塑压力及型腔压力分别达到了149.5MPa和107.3MPa,型腔压力大,直接导致制品成型所需的锁模力增大,如图3所示,制品成型所需的锁模力理论值为862T,而实际则至少需要958T(除以0.9的安全系数),锁模力不足是造成此产品走批锋的主要原因。

解决方案主要有两个:降低注塑压力或者选择锁模力大的注塑机台。

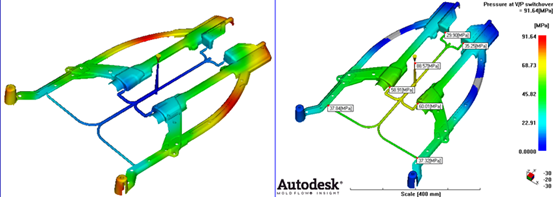

我们选择的改善方案:降低成型压力。为调节平衡,每个产品增加一个浇口改善方案:从上图看出,产品走胶基本平衡,注塑压力及型腔压力分别降至 91.54MPa和60MPa (之前是149.5MPA)。

改善方案结果分析:按照修改方案,制品的填充基本平衡,而且注塑压力及型腔压力分别降低至91.54MPa和60.01。锁模力理论值为489T,实际需要543.67T(除以0.9的安全系数),可以保证制品不会走批锋。

改模后的产品基本上消除了披锋,客户接受产品,如下试模产品图,全部OK。

三、东江集团Moldflow使用心得

Moldflow工程师的培养

随着塑胶行业日益的激烈的竞争以及日益苛刻的质量要求和交货期,提供准确可靠的Moldflow分析报告极为重要,而Moldflow

是一个专业性很强的模拟软件,涉及高分子材料,产品设计,模具设计,注塑成型工艺以及Moldflow本身理论。“问泉哪得清如许,为有源头活水来“因此我们要不断地加强Moldflow工程师理论知识和现场经验的学习。

建立和完善企业自身的技术资料库

Moldflow是基于实验数据数学模型假设的,不可能考虑到实际成型的全部影响因素,但它是一个预测问题,还原实际问题,寻找并解决问题的工具。通常Moldflow工程师要根据分析结果与实际注塑的验证以及结合企业本身的实际情况不断地积累与总结经验,建立适合企业的自身的技术资料库,遇到类似的问题就能快速有效地提出对策方案。

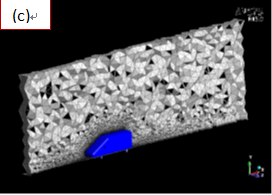

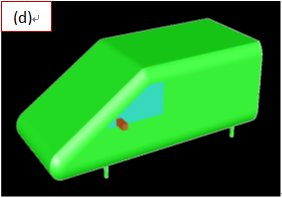

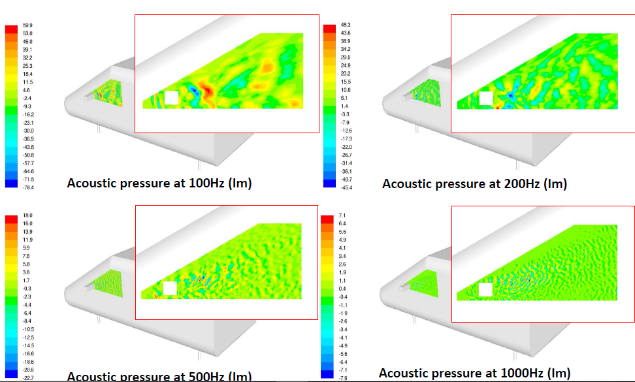

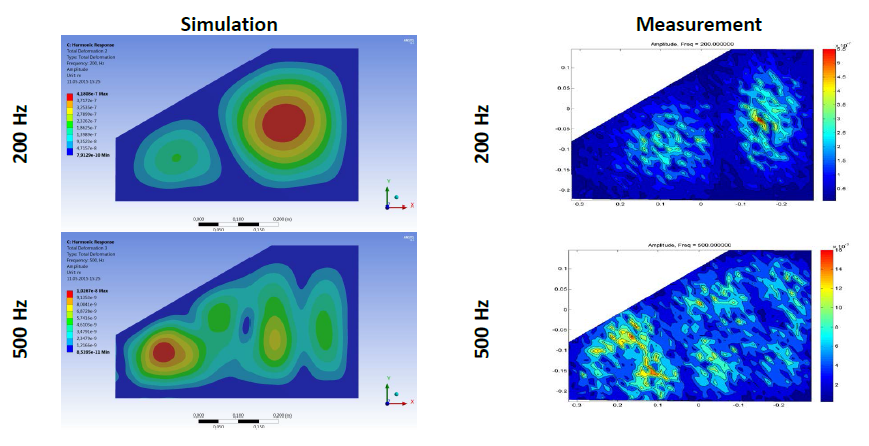

对产品实现轻量化

目前无论企业人还是消费者都希望产品外观精美,质量轻巧,经久耐用。利用计算机辅助工程Moldflow与Simulation有效结合与统一,保证在不影响产品的成型质量,使用功能及结构强度的前提下,尽可能的优化产品结构进一步提高产品其特定工况载荷下的综合力学性能和减轻产品重量达到节约材料成本。