模具热点

模具表面温度受冷却管线相对于模具表面的位置的影响。对于具有恒定厚度的简单零件,均匀的冷却管道间隔可以实现均匀的冷却效果。但是,大多数零件的厚度各异,角点和加强筋之类的几何特征可能会导致热点。重新设计模具几何或不同的注射位置可能会有助于减少热点。在这些情况下,可能需要将冷却管道移动到更靠近较厚区域、加强筋或角点的位置。或者,可能需要其他管道。

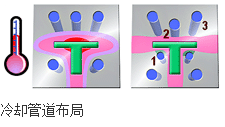

左图和右图分别显示了原始冷却管道配置和修改后的冷却管道配置。区域1包含额外的管道,并将其置于尽可能靠近模具表面的位置,区域 2已将冷却管道移动到更接近的位置,考虑了来自加强筋的额外热载荷,区域3可能需要将左管道和右管道移动到距离表面更远的位置,尽管图中并未显示。

冷却不均

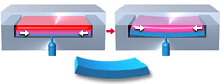

冷却不均匀所造成的主要问题是翘曲。下图显示的是底层如何首先冷却。底层收缩时,会在仍处于熔化状态的顶层下方发生滑动。而顶层在冻结时,会固定在正在收缩的底层上,并且顶层无法在底层上方发生滑动。所产生的拉伸应力便会导致零件翘曲。

解决方法:一个区域的顶部和底部之间的可接受温度差取决于零件发生翘曲的难易程度。例如,带加强筋的零件不大容易翘曲。零件的几何是决定某区域顶部和底部之间的温度差是否可接受的一个因素。

请考虑模具中以下几个特定区域:

Ø 热点 - 尝试获得更均匀的冷却

Ø 冷却管道和模具型腔之间的间距。

Ø 相邻冷却管道之间的间距。

Ø 水管线路的污垢--模具投入生产后,冷却管道表面有可能形成沉积物(尤其在水质较硬的地区)。这称为污垢,它会大幅降低金属和冷却液之间的热传导效率。矿物质的热传导率比工具钢低 98%,因此,1 mm 污垢沉积物的热阻等同于 50 mm 工具钢。污垢只是生产维护问题,在设计阶段无需考虑污垢的影响。

Ø 泵容量不足--由于泵容量不足,当流动为层流而非湍流时,热传导率将下降。解决方法是提供的泵容量必须大于模具中冷却回路需要的容量。考虑到顶出时的成型物温度通常远高于环境温度,需要去除的热量可以通过零件的重量及其在成型温度下的焓进行计算。