注射成型过程是一个热交换过程, 在塑料成型周期中, 3 /4 以上的时间用于模具冷却。冷却系统的设计, 直接影响着模具冷却效率和型腔表面温度, 从而对注射生产的效率和质量产生重要影响。一个高效和均匀的冷却系统设计能够显著地减少冷却时间, 提高成型效率, 并对消除塑件翘曲变形、内部应力及表面质量缺陷产生影响。

长期以来, 注射模冷却系统的设计主要采用传统方法, 冷却管道的布置和冷却参数的确定往往在设计的最后阶段凭设计者的经验和直觉进行, 缺乏理论依据和科学的计算方法, 结果导致许多模具成型效率较低, 塑件的质量也难以保证。20 世纪80 年代初期, 随着有限元和边界元法等数值方法在工程中的应用, 国外学者先后提出了注射模冷却系统的数值分析模型,把断裂力学的狭缝面处理方法引人注射模冷却系统分析领域, 提出了模具温度场稳态分析的中面模型及数值处理方法。冷却系统模拟分析方法经多年的应用和完善, 在20 世纪80 年代末期, 被应用于商品化软件中, 我国对注射模冷却系统计算机模拟技术的研究, 则始于20 世纪90 年代初期。

2 冷却过程模拟的基本原理

塑料注射成型冷却过程的计算机模拟最终归结为一组偏微分方程组求解, 由于问题的复杂性, 在冷却过程中模具内任一点的温度和热流受冷却系统中各几何参数和物理参数的影响, 需要用具有周期性边界条件的三维热扩散方程来求解, 而且完整的分析还应考虑熔体与模具型腔之间具有温度突变的相互热作用。这样的分析一般无法求出精确解, 即使求近似解也很困难。对一般的工程实际问题, 只能采用数值方法借助于计算机求出近似解。迄今为止, 求近似解的数值方法主要有有限差分法( FDM) 、有限元法( FEM) 、边界元法(BEM) 。而且由于绝大多数塑料制件的厚度尺寸往往比长度和宽度尺寸小得多, 故可简化为二维热传导分析, 这也是目前普遍采用而且比较成熟的方法。

( 1) 采用有限元法( FEM)

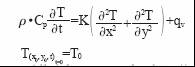

根据热传导理论, 对二维非稳态导热问题的求解, 归纳为抛物线型偏微分方程:

式中T0—— 物质的初始温度, K

T—— —物体的瞬态温度, K

Tf—— 周围介质的温度( 常数) ,K

Qv—— 材料的内热源强度, J/(m2•K•s)

α—— 换热系数( 物体表面的散热系数)

n—— —物体任意边界处的外法线方向向量

Γ—— —物体的边界, 方向为逆时针

K—— 材料的热导率, W/(m•K)

ρ—— —材料的密度, kg/cm3

Cp—— —材料的比定压热容, J/( kg•K)

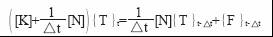

通过对上述方程等价泛函变分的温度场进行离散, 可以求得有限元半离散化方程。再经过一系列的推导最终得到:

式中,  为已知的初始温度场, 因此求出t时刻的温度场{T}t, 再把t+△t代替式中的t, 就可解出t+△t时刻的温度场, 如此类推, 就可求出时间间隔为△t 的各个时刻的温度场。

为已知的初始温度场, 因此求出t时刻的温度场{T}t, 再把t+△t代替式中的t, 就可解出t+△t时刻的温度场, 如此类推, 就可求出时间间隔为△t 的各个时刻的温度场。

( 2) 边界元法(BEM)

由于模具型腔表面和边界条件都很复杂, 冷却过程是瞬态的导热过程, 在实际应用中要做如下的简化:

a.稳态代替瞬态。忽略周期性温度波动, 以一个循环中某点的平均值代替该点的温度, 假定注射成型操作是在标准稳定状态下进行的, 不考虑初始阶段温度变化。

b.型腔内热流仅沿型腔表面方向传播, 原因在于注塑件是薄壁的制品。

c.假定模具材料是各向同性。

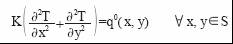

简化后的数学模型:

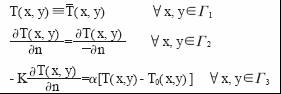

相应的边界条件:

式中,  分别对应不同的边界条件。如其中模具与空气、工作台面及注射机喷嘴接触的表面作为第一类边界条件, 属于Γ1, 将温度视为恒定, 且等于大气温度

分别对应不同的边界条件。如其中模具与空气、工作台面及注射机喷嘴接触的表面作为第一类边界条件, 属于Γ1, 将温度视为恒定, 且等于大气温度  。边界条件Γ2 用于具有对称结构的模具,在其对称面上热流量为零, 即温度的法向梯度

。边界条件Γ2 用于具有对称结构的模具,在其对称面上热流量为零, 即温度的法向梯度  ,视为第二类边界条件, 因对称面仅分析模具的一半,模具的对称面便成其为模具边界的一部分。第三类边界条件对应着型腔边界和冷却管道边界。α 和T0 分别对应如下3 种情况:

,视为第二类边界条件, 因对称面仅分析模具的一半,模具的对称面便成其为模具边界的一部分。第三类边界条件对应着型腔边界和冷却管道边界。α 和T0 分别对应如下3 种情况:

a.模具与空气的边界: 此时α为模具与环境温度T0 之间的空气热传导系数。

b.模具与冷却管道的边界: 此时α为冷却介质的界膜热传导系数, T0 为冷却介质的温度。

c.塑料与模壁的边界: 此时α为塑料与模壁之间的热传导系数, T0 为塑料制品冷却前的初始温度。系数α可定义为

式中q( t) —— 随时间变化的塑料制品的热流量

tc—— 从初始温度T0 到模壁温度Tw 所需的冷却时间, 它们均可从一维非稳态热传导的理论推导得

从上式中可以看出,  是模壁与制品之间的热传递在一个冷却周期内的平均值。

是模壁与制品之间的热传递在一个冷却周期内的平均值。

3 实例分析

下面用MoldFlow的冷却分析功能对一实例进行冷却管道的最优化设计。此零件为一圆形盖, 外圆要与其它零件很好配合, 表面质量要求较高, 零件主要尺寸为: 外圆直径φ58mm, 内圆直径φ10mm, 壁厚3.2mm, 凸台外径φ28mm, 高度3.2mm。浇口选在内圆侧壁, 以保证外表质量。此零件厚度较薄, 且没有加强筋, 在高温注射条件下, 很容易产生零件形状的变形。

为了能缩短冷却时间, 提高生产效率, 所以希望在模具上开冷却管道, 同时希望通过冷却介质与零件热交换, 使零件各处在注射时的温度比较均匀, 尽量减少其变形量及其它缺陷。现在冷却管道设计方案有两种, 如图1、图2所示。冷却管道Ⅰ是动定模上各由二条直管道联连而成, 冷却管道Ⅱ是动定模上各由三条直管道联接而成。其它设计和注射条件均相同: 冷却管道直径φ8mm, 距零件表面12mm, 塑件材料为聚丙烯( PP) , 模具材料为45钢, 冷却介质为水, 其入口温度20℃,流速为5m/s, 料温235℃等。先作一般的分析: 由于浇口开在内圆侧壁, 冷却管道Ⅰ入口比冷却管道Ⅱ入口更接近浇口, 这对温度较高的浇口位置冷却效果好, 且冷却管道Ⅰ长度较短, 使冷却介质在模内升温较低; 由于冷却管道Ⅱ长度较长, 使热交换面积增大,还可看出冷却管道Ⅱ在零件上的分布较均匀。上述可见, 冷却管道Ⅰ和冷却管道Ⅱ在对模具降温方面、使零件各处在注射时的温度比较均匀方面, 各自有其有利的因素。根据上述分析难以选择冷却系统, 且选择冷却系统时还有许多其它因素必须考虑。用CAE软件进行分析, 便能得到一个已经量化的、非常准确的结果, 然后再进行综合考虑, 就能够得到一个整体效果较好的方案。由于零件小, 模具可设计成多型腔, 但本文为避免图形复杂, 便简化设计。主要分析过程如下:

图1 冷却管道Ⅰ

图2 冷却管道Ⅱ

对于流动性好的材料, 为尽量提高生产效率, 减少冷却时间, 可首先考虑设计冷却管道, 由于PP 流动性好, 可先利用CAE 软件对在无冷却管道、有冷却管道Ⅰ、有冷却管道Ⅱ3 种情况下进行所需冷却时间的分析, 结果如图3、图4、图5 所示。

从分析结果可看出加上冷却管道Ⅰ、Ⅱ后零件所需冷却时间大大减少, 由54.46s 减为26.47s 和25.65s, 所以从提高生产效率角度来说, 应选择冷却管道, 同时可看出从时间方面考虑两种冷却管道冷却效果相差不大, 应从其它方面再进行分析。

图3 冷却时间分布图( 无冷却管道)

图4 冷却时间分布图( 冷却管道Ⅰ)

图5 冷却时间分布图( 冷却管道Ⅱ)

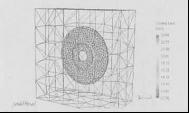

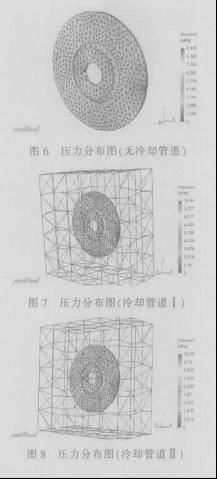

在设计冷却管道时, 必须考虑能让塑料充模完全, 这是非常重要的一点。由于冷却使塑料流动性大大降低, 从而需要更大的注射压力, 或可能造成充模不满。必须充分考虑所用材料的流动性及其溢料间隙, 还有注射机的最大注射压力, 最大锁模力。若加上冷却管道后, 虽然冷却时间减少, 但造成型腔注射不满, 或所需注射压力超过注射机最大注射压力, 或由于注射压力太大, 造成锁模力不够, 产生涨模、溢料的缺陷, 这时就应取消冷却管道或重新设计, 以降低冷却效果, 增大塑料的流动性。现用CAE 软件分析上述零件在无冷却管道、有冷却管道Ⅰ、有冷却管道Ⅱ3 种情况下注射所需压力及填充情况, 结果如图6、图7、图8 所示。

从压力分布图可看出, 由于材料PP的流动性好,而且此零件较小, 结构简单, 所以所需压力较小, 只有10MPa左右, 加上冷却管道也影响不大, 而且前面已经知道加上冷却管道可大大提高生产效率, 因此可在模具上加冷却管道。从图7、图8可知在此2种冷却管道条件下, 所需压力相差不大, 于是还须根据其它因素进行考虑。

根据一开始作的初步分析, 冷却管道Ⅰ和冷却管道Ⅱ对温度的冷却效果各有优劣, 现将其综合效果用CAE软件分析出来( 如图9、图10所示) 。

由温度分布图可知零件注射时的瞬间最低温度在冷却管道Ⅰ条件下为224.3℃, 变化范围为231.7℃~224.3℃, 在冷却管道Ⅱ条件下为225.4℃, 变化范围为231.6℃~225.4℃。冷却管道Ⅰ虽然由于管道长度较短能使温度降低较多, 但由于此零件较小, 冷却管道Ⅱ总长度也并不长, 水的入口温度和出口温度相差并不大,冷却效果也不错, 且由于其长度较长, 覆盖在零件上的投影面积大, 从而使零件热交换面积大, 冷却较均匀。从降温效果来看, 冷却管道Ⅱ略好一些, 但并不很明显。

另外加上冷却管道后使模温降低, 无疑会使熔体在模内的流动性能变差, 使制品产生较大应力或较明显的熔接缝, 而且还会使其表面粗糙度值增大, 在两种不同冷却系统条件下对这些缺陷产生的不同情况理应给予考虑。用CAE软件同样可将熔接缝、应力、气泡的变化情况一一分析出, 由于此温度变化不大, 所需注射压力也不大, 因此产生的上述缺陷相差也不大, 在这种情况下, 可继续考虑其它方面( 文章篇幅有限, 结果不予列出) 。

翘曲是塑料平板件注射过程中需要非常注意的问题, 零件的形状、注射压力的大小、注射时零件温度的高低及其分布情况等因素对翘曲都影响很大。利用CAE软件对塑件在上述两种冷却管道条件下进行翘曲分析( 其它条件不变) , 结果如下图11、图12所示。

从分析结果可看出: 由于冷却管道Ⅱ冷却比较均匀, 所以翘曲变形量相对冷却管道Ⅰ有较大减少, 最大值由0.599mm 降为0.4013mm。

根据上述的分析, 两种冷却系统在生产效率、最大注射压力、充模效果、冷却效果、气泡与熔接缝等缺陷的多少和分布、应力的大小和分布等方面产生的效果相差不大, 但由于此零件的特点, 属于薄的平板类零件, 对翘曲变形非常敏感, 由于两种冷却系统的设计不同, 造成零件各处的温度、压力不同, 冷却管道Ⅱ整体上使各处温度、压力更趋均匀, 从而使翘曲变形小, 综合考虑, 便可选择冷却管道Ⅱ。

4 结束语

利用CAE 软件进行最佳冷却系统的设计, 其优越性主要体现在对复杂零件的设计上, 由于文章篇幅问题, 上述分析只是以一简单零件为例, 但进行CAE的基本过程已经表达出来, 对需要用的主要原理和分析方法也有较多的阐述。以上实例也就是注射模冷却系统最佳设计CAE 的通用的、一般的分析方法、过程及原则的具体实现。

对于冷却系统的最优设计, 需要确定冷却介质流通回路的排布、模具材料的选择、冷却介质的用量、入口温度、流速、及其流道的尺寸等。对于形状复杂的零件, 流道的排布方式就有许多种, 加上与其它因素的组合, 需要考虑的方式便很多了。若完全依靠经验设计, 在试模过程中可能会反复修改, 将花费大量的人力、物力和时间, 而且很可能造成模具的报废。通过本文的实例, 可以看出利用CAE 软件能够找出最佳冷却系统的设计方案, 这样便可节约大量时间和资金,取得良好的经济效益, 适应模具行业“交货期短、质量好、价格低”的要求。